- •Машины для работы с бетонами и растворами

- •Технические характеристики ад-1000-2бц

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Классификация смесителей

- •Технические характеристики передвижных цикличных растворосмесителей принудительного действия тарельчатого типа

- •Технические характеристики передвижных цикличных растворосмесителей принудительного действия лоткового типа

- •Классификация автобетоносмесителей. Абс являются подвидом бетоносмесителей.

- •Поставщики шасси автобетоносмесителей

- •Объемы (размеры) автобетоносмесителей

- •Основные производители автобетоносмесителей

- •Поставщики барабанов и шасси автобетоносмесителей для ведущих производителей бетона

- •Объемы (размеры) автобетоносмесителей

- •Технические характеристики автобетоносмесителей

- •Технические характеристики автобетоносмесителей на полуприцепе

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Требования, предъявляемые к машинам для транспортировки бетонных и растворных смесей

- •Технические характеристики стационарного бетононасоса «reach» серии hbts

- •Технические характеристики

- •Стандартное оборудование

- •Дополнительное оборудование

- •Технические характеристики автобетононасосов сосмесителем

- •Технические характеристики автобетононасосов сосмесителем

- •Диафрагмовые растворонасосы

- •Технические характеристики растворонасосов с плоской диафрагмой

- •Технические характеристики растворонасоса

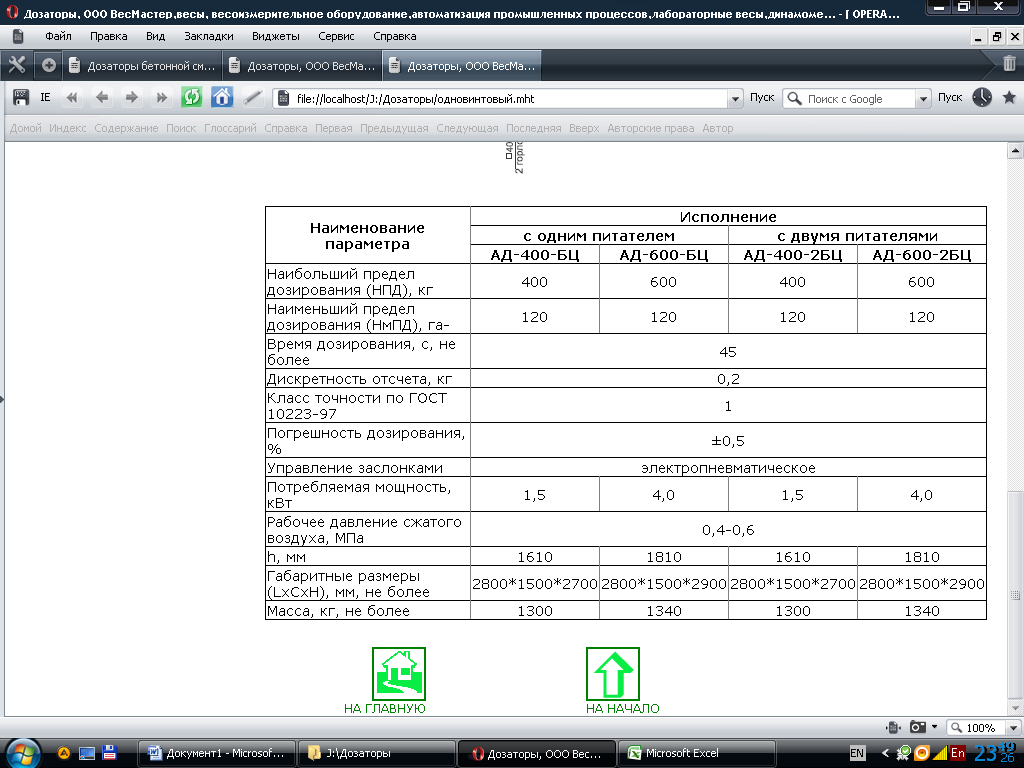

Технические характеристики

Для загрузки бетоносмесителей вместимостью 750 и 1500 л освоено производство дозаторов ДБ, которые предназначены для замены дозаторов АДУБ. По конструкции дозаторы ДБ не отличаются от дозаторов АДУБ, но имеют большие пределы дозирования.

Кроме того, расширена номенклатура дозаторов. Помимо двухфракционных дозаторов заполнителей разработаны однофракционные дозаторы песка и щебня, а также объемно-весовой дозатор керамзитового гравия. Дозаторы ДБ имеют индексы:

ДБП - для песка; ДБЦ - для цемента;

ДБЩ -для щебня; ДБЖ - для жидкостей.

ДБПК - для песка и керамзита;

Дозатор весовой автоматический для дозирования цемента

c одновинтовым шнековым питателем

Дозатор предназначен для дозирования цемента заданными дозами с удельным весом до 1350 кг/м3. Принцип действия дозатора основан на преобразовании силы веса дозируемого материала, находящегося в грузоприемном устройстве, с помощью тензодатчиков в электрический сигнал, пропорциональный массе груза. Сигнал от тензодатчиков подается в контроллер дозирования, который, изменив его в цифровой код и после преобразования результаты взвешивания подает на мастер-контроллер. Привод питателя комплектуется двухскоростным двигателем, что позволяет производить дозирование в двух режимах: “ГРУБО” и “ТОЧНО”. Подача цемента в грузоприемное устройство дозатора осуществляется одним или двумя шнековыми питателями.

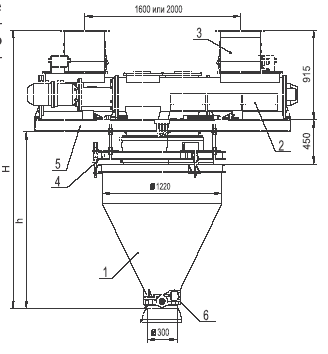

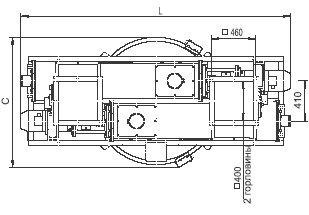

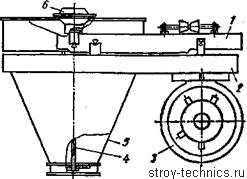

Рис.13. Дозатор весовой автоматический для дозирования

цемента c одновинтовым шнековым питателем:

1 - устройство грузоприемное; 2 - устройство питающее; 3 - воронка;

4 – подвеска; 5 – рама; 6 – заслонка.

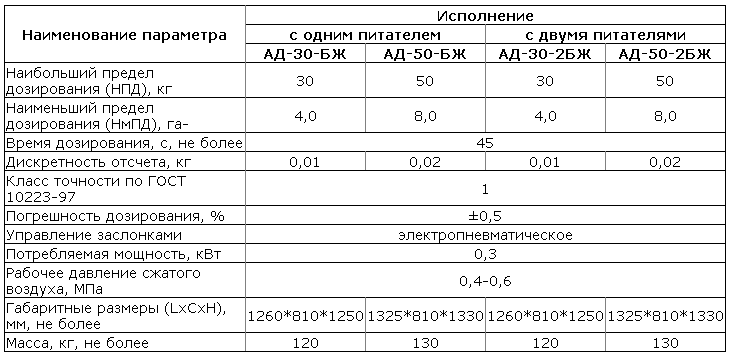

Таблица 6

Технические характеристики

Для бетоносмесительных установок с бетоносмесителями вместимостью 250 л по загрузке выпускается комплект дозаторов ВДВ-250 и для бетоносмесительных установок с бетоносмесителями вместимостью 500 и 750 л - комплект дозаторов ВДБ-500. Комплекты состоят из дозаторов цемента ДЦ-100 и ДЦ-200, дозаторов заполнителей ДЦ-500 и ДЦ-1200 и дозаторов жидкостей ДЖ-100 и ДЖ-200, а также аппаратуры для автоматического управления.

Рис.14. Дозатор жидкости ДЖ-100:

1 - неравноплечий рычаг; 2 – рама; 3 - циферблатный указатель массы;

4 - выпускной затвор; 5 - грузоприемный ковш; 6 - диафрагменный пневмопривод.

Дозаторы заполнителей ДЦ-500 и ДЦ-1200 предназначены для последовательного дозирования трех фракции заполнителей и выполнены в виде весового устройства, на которое опирается ковш скипового подъемника бетоносмесительной установки. Заполнители дозируются непосредственно в ковше скипового подъемника.

Дозатор жидкости ДЖ-100 состоит из неравноплечего сдвоенного рычага, опирающегося посредством призм на раму. Один конец рычага связан тягой с пружинным циферблатным указателем массы, а к другому концу на двух призменных опорах подвешен грузоприемный ковш. Ковш снабжен впускным и выпускным затворами клапанного типа с диафрагменным пневмоприводом, и преобразователями контроля положения затворов.

Дозатор ДЖ-200 отличается от дозатора ДЖ-100 размерами грузоприемного ковша.

Дозатор цемента ДЦ-100 полностью унифицирован с дозатором жидкости и отличается только конструкцией впускного и выпускного затворов. Для цемента применены поворотные затворы дроссельного типа.

Дозатор цемента ДЦ-200 отличается от дозатора ДЦ-100 размерами грузоприемного ковша и соотношением плеч сдвоенного рычага.

Дозаторы непрерывного действия

Дозаторы непрерывного действия обеспечивают непрерывное автоматическое весовое или объемное дозирование материалов с погрешностью не выше предусмотренной для дозаторов цикличного действия. Создано несколько типов дозаторов, предназначенных для автоматизированных бетоносмесительных установок и заводов непрерывного действия, которые рассчитаны на выдачу до 240 м3/ч бетонной смеси.

Маятниковый дозатор СБ-26А предназначен для непрерывного дозирования заполнителей бетонной смеси (песка, щебня и гравия) на бетоносмесительных установках производительностью до 30 м3/ч. Дозатором СБ-26А можно дозировать материал крупностью до 40 мм. Дозатор включает в себя следующие основные части: воронку-питатель, весовой конвейер с приводом и рычажную систему. К воронке крепятся подвески призменных опор, на которых подвешен конвейер.

Весовой конвейер состоит из двух щек, натяжного и приводного 10 барабанов, промежуточной передачи, ленты шириной 650 мм и связующих деталей, образующих раму. Натяжение ленты осуществляется винтами.

Привод конвейера включает в себя вариатор с редукторной приставкой и электродвигателем и цепную передачу.

Рычажная система состоит из связи, рычага, призменной опоры, подвижной заслонки и перемещаемых грузов.

Материал из расходного бункера поступает через воронку-питатель на ленту весового конвейера. Высота слоя материала на ленте устанавливается подвижной и неподвижной заслонками. Конвейер с материалом на ленте уравновешивается противовесами с грузами.

Вариатором устанавливается необходимая скорость движения ленты, а следовательно, и производительность дозатора.

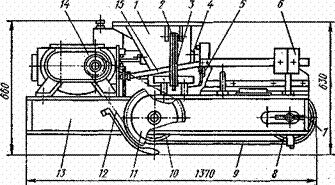

Рис.15. Дозатор заполнителей СБ-26А:

а -схема дозатора; б - дозатор в состоянии равновесия; в - дозатор в состоянии, при котором количество дозируемого материала меньше заданного; 1 - воронка-питатель; 2 – подвески; 3 - призменные опоры; 4 - неподвижная заслонка; 5 - подвижная заслонка; 6 – грузы; 7 – винты; 8 - натяжной барабан; 9 – лента; 10 - приводной барабан; 11 – звездочка; 12 - цепная передача; 13 - щека рамы конвейера; 14 – вариатор; 15 – рычаг.

При отклонении массы материала, проходящего на ленте, от заданной конвейер выходит из уравновешенного состояния и рычаги, связанные с ним, открывают или закрывают заслонкой выходное отверстие загрузочной воронки, изменяя соответственно высоту слоя материала на ленте до тех пор, пока масса материала не станет равна заданной. Когда конвейер опускается (при увеличении массы материала), высота слоя уменьшается, а когда поднимается (при уменьшении массы материала), высота слоя увеличивается.

Производительность дозатора может изменяться от 8 до 40 т/ч в зависимости от скорости движения ленты.

Дозатор СБ-110 предназначен для дозирования заполнителей максимальной крупностью до 70 мм на бетоносмесительных установках производительностью до 60 м3/ч. На воронке 1 дозатора закреплены кронштейны 2 шарнирной опоры 10, на которой подвешен конвейер. Второй опорой конвейера служит преобразователь усилия 4. Ширина ленты конвейера 800 мм.

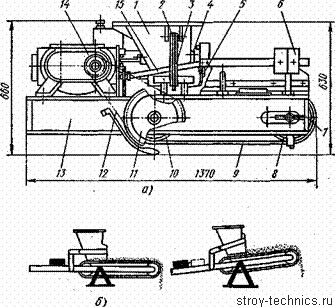

Рис.16. Дозатор заполнителей СБ-110:

1 - воронка-питатель; 2, 3, 5 – кронштейны; 4 - преобразователь усилия; 6 – борт; 7, 12 - подшипниковые опоры; 8 - щека рамы конвейера; 9 - лента конвейера; 10 - шарнирные опоры; 11 - натяжной барабан; 13 – винт; 14 - привод конвейера.

При изменении нагрузки на весовой конвейер деформируется динамометрическое кольцо, и связанный с ним плунжер преобразователя перемещается. Напряжение, снимаемое с преобразователя, поступает в систему автоматического регулирования, вырабатывается сигнал, пропорциональный нагрузке на ленте, и скорость движения ленты изменяется. Электрическая схема дозатора обеспечивает автоматическое регулирование величины, пропорциональной произведению скорости движения ленты конвейера на массу материала на ленте, т. е. производительности дозатора.

Кроме автоматического режима работы, схема предусматривает дистанционную установку производительности с помощью кнопок, а также возможность установки автоматического потенциометра для записи производительности. Производительность дозатора может изменяться от 5 до 50 т/ч.

Дозатор СБ-39А предназначен для непрерывного дозирования цемента на бетоносмесительных установках. Дозатор состоит из барабанного питателя и ленточного конвейера с индивидуальными приводами. Ширина ленты конвейера 650 мм. Барабанный питатель предназначен для равномерной подачи цемента из бункера на конвейер; одновременно он служит шлюзовым затвором.

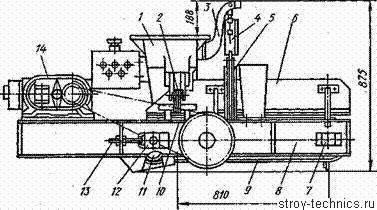

Рис.17. Дозатор цемента СБ-39А:

1 - барабанный питатель; 2 –заслонка; 3 – рычаг; 4 - натяжное устройство; 5 – кожух; 6 - лента конвейера; 7 - щека рамы конвейера; 8 – призма; 9 - приводной барабан; 10 - стойка; 11 - привод конвейера; 12 - привод барабанного питателя.

Подвижная заслонка устанавливает определенную высоту слоя цемента на ленте конвейера. Рычаги с противовесами и контргруз создают уравновешенную систему при определенной массе цемента, находящегося на ленте конвейера.

При изменении заданной массы на ленте конвейера рычаги с установленной на них заслонкой увеличивают или уменьшают размер проходной щели, отчего изменяется высота слоя цемента на ленте.

Два микропереключателя, укрепленные на стойке, предназначены для ограничения отклонения конвейера от горизонтали на угол более ±4°. При превышении этого угла конвейер останавливается.

Производительность дозатора составляет от 3,5 до 15 т/ч. Производительность конвейера колеблется за счет изменения скорости движения ленты конвейера, а производительность барабанного питателя - за счет изменения частоты вращения барабана.

Дозатор СБ-90 производительностью от 25 до 100 т/ч имеет две замкнутые независимые системы регулирования: массы на ленте конвейера и скорости движения ленты. Так как эти системы независимы и масса материала, находящегося на ленте, при любой скорости ее движения поддерживается неизменной, то, изменяя скорость движения ленты, можно установить требуемое значение производительности путем изменения установки задатчика системы регулирования скорости. Погрешность при дозировании цемента составляет не более ±2%.

Объемные дозаторы обеспечивают постоянный объем сыпучего материала на одинаковых по длине участках конвейера при постоянных площади поперечного сечения и скорости движения потока материала. Погрешность при дозировании заполнителей составляет не более ±2,5%, цемента ±2%.

Чтобы на погрешность дозирования не влияли изменения влажности, плотности, гранулометрического состава материала, объемные дозаторы оснащены специальной системой регулирования.

На бетоносмесительных установках производительностью 5 м3/ч применяют ленточные объемные дозаторы непрерывного действия Для заполнителей и винтовые для цемента.

Для дозирования воды на указанных установках применяют бак, в котором поддерживается постоянный уровень воды. Из бака вода поступает через дозировочный вентиль с тарированным проходным сечением в бетоносмеситель. Изменяя величину проходного сечения дозировочного вентиля, регулируют расход воды в соответствии с заданным составом бетонной смеси. Погрешность дозирования воды не более ±2%.

Для дозирования воды на бетоносмесительных установках непрерывного действия производительностью 30 и 60 м3/ч предназначены насосы-дозаторы СБ-32 и СБ-34 с дистанционным управлением производительностью соответственно 6 и 12 м3/ч. Насосы-дозаторы обеспечивают дозирование с погрешностью не более ±2%.

Смесительные машины.

Машины, предназначенные для равномерного и тщательного перемешивания материалов (компонентов растворов) механическим способом при изготовлении бетонов и растворов, носят общее название смесительных машин.

Системам для смешивания строительных смесей придается большое значение, так как от качества будущего бетона зависят:

- надежность,

- прочность,

- и срок эксплуатации будущего сооружения.

Качество смеси определяется точностью дозировки компонентов и равномерностью их распределения между собой по всему объему смеси.

Качество продукта всегда зависит напрямую от качества смеси. Центральное место при производстве бетонов и строительных растворов занимает смесительная установка, т.к. для получения определённых свойств прочности и пластичности бетонов и растворов требуется не только подбор надлежащего качества вяжущих, воды и заполнителей, но и равномерное и тщательное их перемешивание.

Целью работы смесителей является получение однородной массы при смешивании материалов.

Однородность смеси – один из важнейших её качественных показателей. Неоднородная смесь не является полноценным строительным материалом, конечный продукт, полученный из такой смеси, не отвечает заданным физико - химическим и эксплуатационным характеристикам и, соответственно, должен выбраковываться.

Однородная смесь должна отличаться равномерным распределением всех компонентов по всему объему. Достижение однородности в процессе перемешивания зависит от сил внутреннего трения, сил сцепления между частицами, сопротивления смеси сдвигу, силы тяжести, крупности заполнителя.

Для равномерного распределения компонентов смеси между собой в общем объеме замеса частицам материала сообщаются траектории движения с наибольшей возможностью их пересечения. Смешивание компонентов в однородную смесь является достаточно сложным технологическим процессом, который зависит от состава смеси, ее физико-механических свойств, времени смешивания и конструкции смешивающего устройства.

Технологический процесс приготовления смесей включает последовательно выполняемые операции:

▬ загрузку отдозированных компонентов (вяжущих, заполнителей и во-

ды) в смесительную машину,

▬ перемешивание компонентов;

▬ и выгрузку готовой смеси.

Расчет оптимального времени смешивания можно определить сочетанием циклов загрузки и смесителя. Так как точное время процесса смешивания зависит от типа бетоносмесителя, то оно различно и определяется в каждом отдельном случае. На процесс смешивания влияет масса компонентов и характер размера частиц, например, используя цемент крупного помола — требуется большее его количество. В последнее время, все чаще, на смену чистому портландцементу приходят композитные цементы. Входящие в их состав примеси обеспечивают лучшее склеивание (адгезию компонентов). Но следует отметить, что это отрицательно влияет на подвижность раствора, что приводит к налипанию смеси на стенки смесителя, и, как следствие, увеличение необходимой мощности бетоносмесительной установки. Также хотелось бы отметить еще одну особенность технологического процесса: если смешивание специальных добавок длительное время происходит с помощью завихрителя, то возможна нейтрализация действия добавок или нежелательное изменение свойств смеси, вплоть до ее полной непригодности. В отношении заполнителей - размер фракций заполнителя влияет на качество смеси: заполнитель с крупными частицами используется, когда прочность не является основополагающим проектным условием, чем меньше частицы заполнителя, тем дороже получается марка изготавливаемого бетона. Лучший результат смешивания достигается тогда, когда гранулометрический состав заполнителя наиболее пропорционален. Таким образом, зная ряд технологических особенностей, можно грамотно управлять процессом смешивания, что позволяет достичь значительной производительности в приготовлении хорошей бетонной смеси.

Цикл смешивания у современных смесителей составляет в настоящее время 30 с, а общий цикл производства, включая процессы дозирования, смешивания и выгрузки бетона, – около 1 минуты.

Нельзя забывать и о наших климатических условиях. Для суровых зимних условий эксплуатации бетонный завод и склад инертных материалов закрывают зимней облицовкой. Для обогрева склада инертных материалов завод-изготовитель устанавливает систему трубопроводов, по которым подается горячий воздух или пар. Кроме того, предусматривается подача горячей воды в смеситель. Установив рядом с заводом современный компактный тепловой контейнер, можно не беспокоиться за производство бетона в холодное время года.

Применение горячего воздуха при обогреве инертных материалов более экономично, но требует больше времени для прогрева. При необходимости быстрого запуска завода из холодного состояния применяют острый сухой пар, являющийся наилучшим энергоносителем.

В связи с этим применяют различные способы перемешивания материалов при приготовлении бетонных и растворных смесей в зависимости от их вида:

● перемешивание при свободном падении материалов в барабанных (гравитационных) смесителях. Этот способ применяется при приготовлении пластичных и подвижных смесей с крупнозернистым заполнителем из плотных горных пород;

● приготовление с принудительным перемешиванием компонентов смеси в смесителях принудительного действия, обеспечивающих многократное перемещение смешиваемых материалов по сложным траекториям, Этот способ применяется для малоподвижных, жестких мелкозернистых смесей, а также для смесей на пористых заполнителях;

●- виброперемешивание, как разновидность способа принудительного перемешивания жестких бетонных смесей. Виброперемешивание заключается в воздействии на смесь вибрационных импульсов, нарушающих силы трения и сцепления между частицами. При интенсивных колебаниях корпуса в вибросмесителе происходит циркуляционное перемещение компонентов и значительно повышается однородность жестких смесей. Кроме того происходит определенная виброактивация компонентов смеси, что приводит к повышению эксплуатационных свойств бетонов. В качестве вибросмесителей применяются обычно замкнутые барабаны, совершающие круговые и элипсоидные колебания с амплитудой 4-5 мм.

В строительном производстве смесители в зависимости от своего основного назначения они подразделяются на:

▬ бетоносмесители - машины, предназначенные для приготов-

ления бетонной смеси путем механического

перемешивания их компонентов в смеси-

тельных машинах (бетономешалки);

▬ растворосмесители - машины для приготовления строитель

ных растворов путем механического пере-

мешивания их компонентов в смесительных

машинах (растворомешалки).

Растущая потребность современного строительства в бетонах и растворах и их высокое качество могут быть удовлетворены только при комплексной механизации и автоматизации всех операций процесса приготовления смеси. В связи с этим наиболее целесообразным является приготовление бетонов и растворов на специальных заводах и комплексно механизированных установках, дающих наибольшую производительность и лучшие технико-экономические показатели.

По назначению бетонные и растворные заводы и установки подразделяются на:

• построечные, временного типа, сооружаемые для обслуживания одно-

го или нескольких близко расположенных один от другого строитель-

ных объектов;

• районные, постоянно действующие, стационарного типа, выпускающие

товарные бетоны и растворы, предназначенные для обслуживания

строительных объектов, находящихся в радиусе действия этих заво-

дов.

Временные установки делаются инвентарными, сборно-разборной конструкции, обеспечивающей возможность их сравнительно лёгкого демонтажа и перевозки на другой объект после окончания строительства. Эти установки выполняются средней и малой мощности с суммарной ёмкостью барабанов бетоно-растворомешалок до 100л.

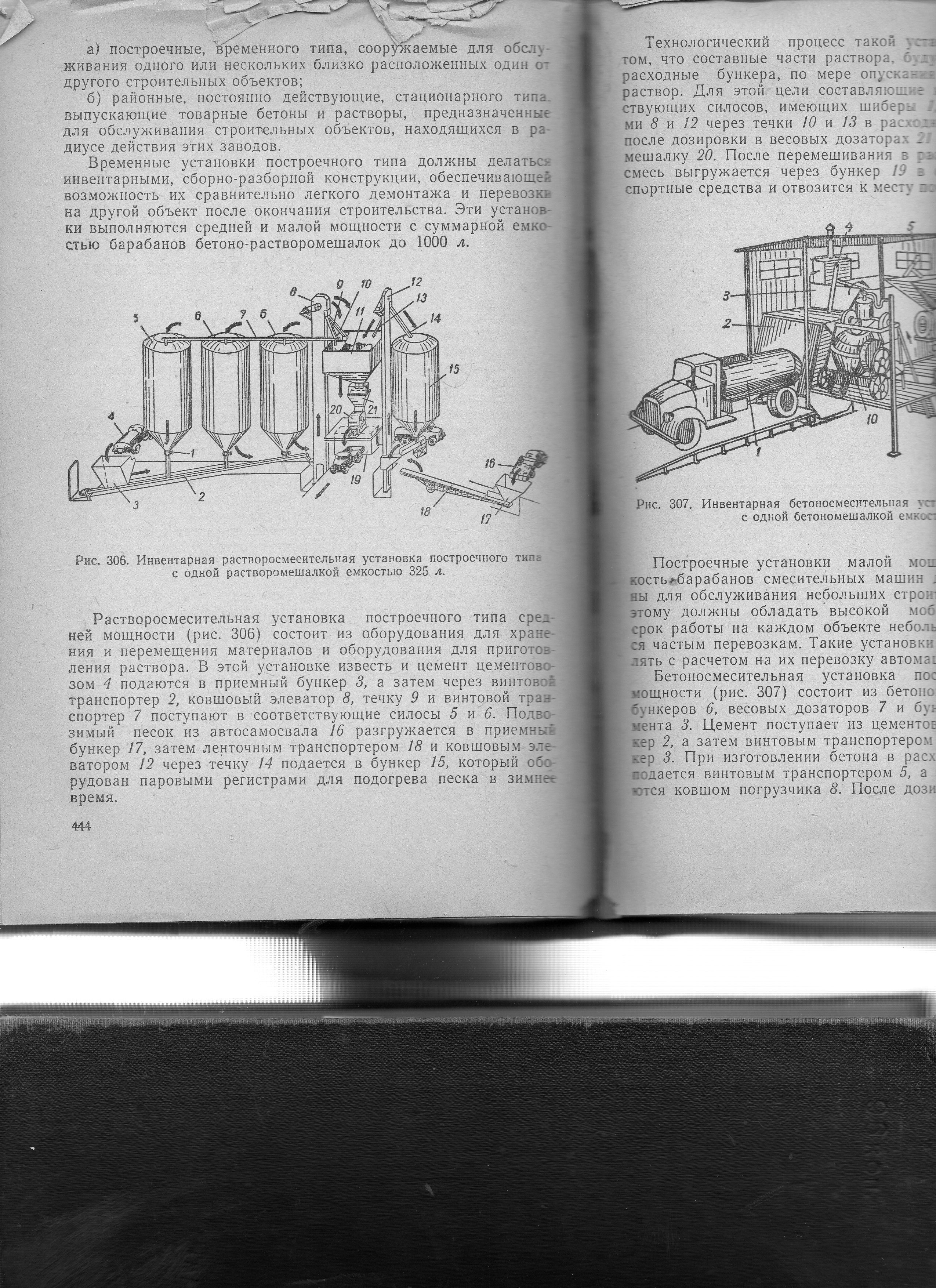

Рис.18. Инвентарная растворосмесительная установка построечного

типа с одной растворомешалкой ёмкостью 325л:

1 - шиберы; 2 – винтовой транспортёр; 3 – приёмный бункер; 4 - цементовоз;

5 и 6 - силосы; 7 - винтовой транспортёр; 8 - ковшовый элеватор; 9 - течка;

10 - течка; 11 – расходный бункер; 12 – ковшовый элеватор; 13 - течка; 14 - течка;

15 - бункер; 16 - автосамосвал; 17 – приёмный бункер; 18 – ленточный транспортёр;

19 - бункер; 20 - растворомешалка; 21 – весовые дозаторы.

Растворосмесительная установка построечного типа средней мощности состоит из:

- оборудования для хранения и перемещения материалов;

- и оборудования для приготовления раствора.

В этой установке известь и цемент цементовозом 4 подаются в приёмный бункер 3, а затем через винтовой транспортёр 2, ковшовый элеватор 8, течку 9 и винтовой транспортёр 7 поступают в соответствующие силосы 5 и 6. Подвозимый песок из автосамосвала 16 разгружается в приёмный бункер 17, затем ленточным транспортёром 18 и ковшовым элеватором 12 через течку 14 подаётся в бункер 15, который оборудован паровыми регистрами для подогрева песка в зимнее время.

Технологический процесс такой установки заключается в том, что составные части раствора, будучи подняты наверх в расходные бункера, по мере опускания перерабатываются в раствор. Для этой цели составляющие материалы из соответствующих силосов, имеющие шиберы 1, подаются элеваторами 8 и 12 через течки 10 и 13 в расходный бункер 11, а затем, после дозировки в весовых дозаторах 21 поступают в растворомешалку 20. После перемешивания в растворомешалке готовая смесь выгружается через бункер 19 в соответствующие транспортные средства и отвозится к месту потребления.

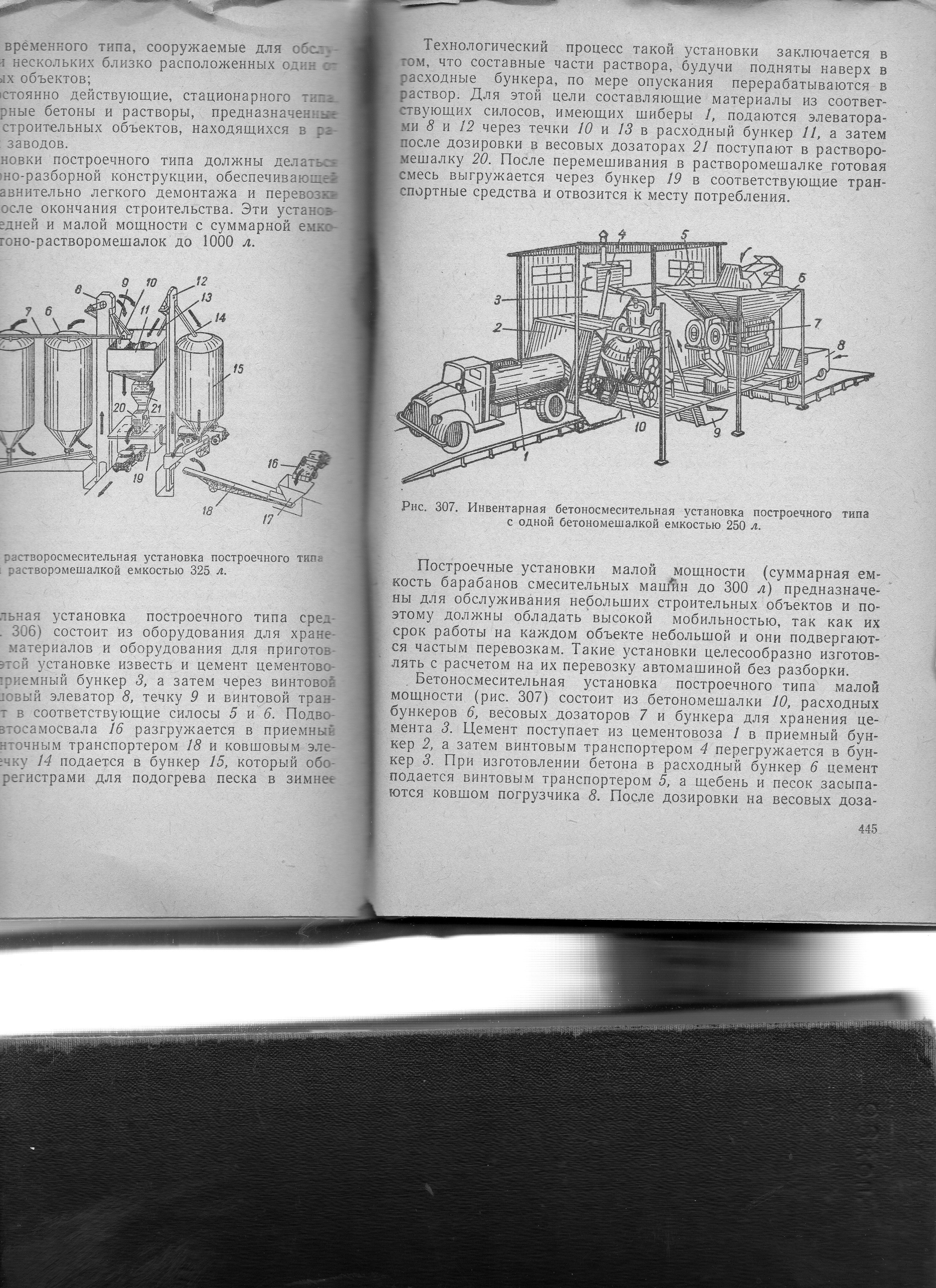

Построечные установки малой мощности (суммарная ёмкость барабанов смесительных машин до 300л) предназначены для обслуживания небольших строительных объектов и поэтому должны обладать высокой мобильностью, т.к. их срок работы на каждом объекте небольшой и они подвергаются частым перевозкам. Такие установки целесообразно изготовлять с расчётом на их перевозку автомашиной без разборки.

Рис.19. Инвентарная бетоносмесительная установка

построечного типа с одной бетономешалкой

ёмкостью 250л:

1 - цементовоз; 2 – приёмный бункер; 3 – бункер для хранения цемента; 4 – винтовой транспортёр; 5 – винтовой транспортёр; 6 – расходные бункера; 7 – весовые дозаторы; 8 – ковш погрузчика; 9 – ковш скипового подъёмника; 10 - бетономешалка.

Бетоносмесительная установка построечного типа малой мощности состоит из бетономешалки 10, расходных бункеров 6, весовых дозаторов 7, и бункера для хранения цемента 3. Цемент поступает из цементовоза 1 в приёмный бункер 2, а затем винтовым транспортёром 4 перегружается в бункер 3. При изготовлении бетона в расходный бункер 6 цемент подаётся винтовым транспортёром 5, а щебень и песок засыпаются ковшом погрузчика 8. После дозировки на весовых дозаторах 7 составляющие материалы поступают в ковш скипового подъёмника 9, который подаёт их в барабан бетономешалки 10. Из бетономешалки готовая смесь выгружается в транспортные средства и развозится к местам потребления.

Районные заводы и установки стационарного типа отличаются от описанных установок большей суммарной ёмкостью барабанов смесительных машин и имеют технологическую схему, подобную изображённой на рис.

Мобильные бетоносмесительные установки.

Строительные компании, приобретая так называемые приобъектные мини-заводы, которые размещаются в непосредственной близости от строительной площадки, получают возможность мобильно, без всяких задержек производить для своих нужд в любое время товарный бетон, выходить на двух-трехсменную работу и не зависеть от стороннего поставщика бетона. Такие заводы занимают два трейлера и могут быть развернуты в короткий срок, примерно за две недели.

Мобильная бетоносмесительная установка, размещенная приобъектно, имеет ряд преимуществ, главное из которых – это мобильность. Вне зависимости от места ее расположения можно по окончании строительства демонтировать установку и перевезти ее с одной площадки на другой объект. Решается и проблема затрат времени на поставку и регулировку нужного объема бетона.

Малоэтажное строительство в небольших городах, сельской и дачной местности, ведущееся в основном небольшими организациями, определило потребность в небольших бетоносмесительных установках. Такие установки на базе бетоносмесителя принудительного действия с объемом загрузки 250-750 л снабжаются одной или несколькими емкостями для цемента, устройством весового дозирования цемента, устройствами объемного дозирования заполнителей в скип. Причем строителям может поставляться как установка полностью, так и только технологическое оборудование, а опорные металлоконструкции потребители могут изготавливать сами.

Выпускаются бетоносмесительные установки в виде транспортных блоков-модулей полной заводской готовности с вмонтированным оборудованием и технологическими коммуникациями. Это позволяет в сжатые сроки осуществлять строительно-монтажные и пусконаладочные работы. Создаются условия для транспортировки, упрощается демонтаж и, при необходимости, перебазирование установок на другой объект.

Бетоносмесительные установки производительностью от 2 до 60 куб. м в час бетонной и растворной смесей оборудованы бетоносмесителями от 250 до 1500 л. Укомплектованы цементными складами. По типу подачи заполнителей подразделяются на два вида: со скиповой подачей и с конвейерной. Выдача бетонной смеси производится в автосамосвалы или автобетоносмесители. Дозирующие устройства весовые, рычажные и тензометрические. Управление может осуществляться в автоматическом или ручном дистанционном режимах.

Бетоносмесительные установки выпускаются в "летнем" или "всесезонном" исполнении. Установки "всесезонного" исполнения предназначены для круглогодичной эксплуатации, утеплены и снабжены устройствами для подогрева заполнителей и воды. По желанию заказчика могут комплектоваться парогенератором. Время монтажа и пусконаладочных работ для разных установок колеблется от 15 до 45 дней.

Комплексы "летнего" исполнения не имеют утепленной обшивки и устройств подогрева заполнителей и могут эксплуатироваться при температуре воздуха не ниже +2 градусов. Среди "летних" установок есть сверхмобильные, которые транспортируются на двух автомашинах (вместе с цементным складом), или снабженные ходовой частью для транспортировки автомобилем-тягачом. Монтаж такой установки осуществляется за 3-4 дня.

Как видно из рассмотренных технологических схем установок для производства бетонов и растворов, основной машиной, определяющей производительность и назначение установки, является смесительная машина.

Таблица 7