- •Машины для работы с бетонами и растворами

- •Технические характеристики ад-1000-2бц

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Классификация смесителей

- •Технические характеристики передвижных цикличных растворосмесителей принудительного действия тарельчатого типа

- •Технические характеристики передвижных цикличных растворосмесителей принудительного действия лоткового типа

- •Классификация автобетоносмесителей. Абс являются подвидом бетоносмесителей.

- •Поставщики шасси автобетоносмесителей

- •Объемы (размеры) автобетоносмесителей

- •Основные производители автобетоносмесителей

- •Поставщики барабанов и шасси автобетоносмесителей для ведущих производителей бетона

- •Объемы (размеры) автобетоносмесителей

- •Технические характеристики автобетоносмесителей

- •Технические характеристики автобетоносмесителей на полуприцепе

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Технические характеристики

- •Требования, предъявляемые к машинам для транспортировки бетонных и растворных смесей

- •Технические характеристики стационарного бетононасоса «reach» серии hbts

- •Технические характеристики

- •Стандартное оборудование

- •Дополнительное оборудование

- •Технические характеристики автобетононасосов сосмесителем

- •Технические характеристики автобетононасосов сосмесителем

- •Диафрагмовые растворонасосы

- •Технические характеристики растворонасосов с плоской диафрагмой

- •Технические характеристики растворонасоса

Машины для работы с бетонами и растворами

По своему функциональному назначению эти машины и механизмы бывают трех видов:

I - первые готовят бетонные и растворные смеси;

II - вторые доставляют растворы на стройплощадку;

III - третьи укладывают и уплотняют смеси и растворы.

К первому виду относится смесители различных модификаций:

- это и смесительные машины непрерывного действия,

- смесители циклического характера работы,

- смесители весельного, турбулентного типов, работающие на гравита-

ционном или принудительном принципах смешивания,

- стационарные и передвижные смесители.

При приготовлении бетонов и растворов выполняются следующие операции:

1) дозировка материалов, входящих в состав смеси;

2) загрузка смесительной машины составляющими материалами;

3) перемешивание материалов;

4) выгрузка из машины готовой смеси;

5) перемещение составляющих материалов в процессе приготовления

смеси.

Для получения определённых свойств прочности и пластичности бетонов и растворов требуется не только подбор надлежащего качества вяжущих, воды и заполнителей, но и точная дозировка этих составляющих, а также равномерное и тщательное их перемешивание.

Дозатор в строительстве - устройство для автоматического

отмеривания (дозирования) заданной массы или объё-

ма твёрдых сыпучих материалов.

Виды дозаторов:

■ объёмные дозаторы;

■ массовые дозаторы;

■ весовые дозаторы.

По действию дозаторы бывают:

■ цикличного действия;

■ непрерывного действия.

Дозаторы обеспечивают:

● выдачу дозы одного или нескольких продуктов (соответственно, одно- и многокомпонентные дозаторы) одному или разным потребителям (соответственно, одно- и многоканальные дозаторы.);

● изменяют количество компонентов в заданном соотношении с изменяющимся количеством других дозируемых компонентов (дозаторы соотношения);

● дозируют вещества в заданной временной или логической последовательности (программные дозаторы).

Блок управления каждого дозатора - автоматический регулятор. Наибольшая эффективность использования дозатора достигается, если регулятором или его основой служат микро-ЭВМ или мини-ЭВМ, позволяющие компенсировать влияние внешних возмущающих воздействий (например, параметров технологического режима процесса), вести дозирование по заданной программе, удобно представлять информацию оператору и передавать результаты дозирования (например, общий объем прошедшего продукта) на следующий уровень управления.

Объёмные дозаторы. Дозирование по объёму не требует сложного оборудования, но его точность значительно ниже, чем весовое дозирование. Это объясняется тем, что объём некоторых материалов (цемент, песок) в значительной степени зависит от таких свойств, как плотность и влажность, которые могут колебаться в широких пределах. Так. Например. Плотность цемента зависит от высоты его засыпки и интенсивности заполнения мерника и может колебаться при этом в значительных пределах (до 50%), а объём песка при повышении его влажности от 0 до 5% увеличивается больше, чем на 30%.

Дозы от долей см³ до сотен (тысяч для газов) м³, производительность от менее чем см³/ч до тысяч м³/ч (для газов десятков тысяч), погрешность от 0,5 до 10-20 %. Эти дозаторы просты по конструкции, достаточно надёжны.

Недостатки:

- зависимость объёма дозы, от температуры и давления (особенно для газов),

- значительная погрешность при дозировании пенящихся сред.

Объёмное дозирование в силу своей малой точности и трудоёмкости процесса отмеривания материалов применяется только в небольших смесительных установках. Если к качеству смеси не предъявляют высоких требований.

Дозаторы дискретного действия в простейшем случае состоят из одной калиброванной ёмкости, снабжённой датчиком уровня, двух клапанов на входе в ёмкость и выходе из неё (для повышения точности и производительности дозаторы могут иметь несколько разных по объёму ёмкостей) и блока управления — двухпозиционного автоматического регулятора. Погрешность до 1,5 %.

Сравнительно низкую погрешность и габариты имеют дозаторы дискретного действия на основе объёмных счётчиков продукта (роторы — лопастные, с овальными шестернями, винтовые и др.). Угол поворота ротора, соответствующий объёму прошедшего продукта, преобразуется в сигнал, поступающий в блок управления, который вычисляет общий объем прошедшего продукта, сравнивает его с заданием и формирует сигнал на прекращение подачи продукта.

Массовые дозаторы

Применяют для дозирования жидкостей, паст, твёрдых сыпучих материалов, реже газов. Дозы от долей см³ до сотен (тысяч для газов) м³, производительность от менее чем см³/ч до тысяч м³/ч (для газов десятков тысяч). Массовые дозаторы имеют значительные преимущества относительно других:

■ высокая точность дозирования, погрешность от 0,2 %;

■ нет зависимости размера дозы от температуры и давления;

■ малая погрешность при дозировании пенящихся сред.

Массовые дозаторы главным образом строятся на базе массовых (кориолисовых) расходомеров, клапанов на входе и выходе и блока управления - чаще всего это контроллер, который получает сигнал от кориолисового расходомера о количестве прошедшего продукта, сравнивает его с заданием и формирует сигнал на прекращение подачи продукта. Основной недостаток массовых дозаторов - сравнительно высокая стоимость. Однако массовые дозаторы точны, надежны и полностью подходят к технологическим условиям, потому что как правило являются проектно-компонуемыми изделиями.

Весовые дозаторы – является более совершенным (как порционное, так и непрерывного действия).

Применяют для дозирования твёрдых сыпучих материалов. Дозы от нескольких г до сотен кг, производительность от сотен до десятков т/ч, погрешность дозирования от 0,1 до 0,5 %.

В некоторых не отличающихся точностью дозаторах непрерывного действия регулируется скорость потока материала или площадь поперечного сечения его слоя. Дозируемый материал поступает на силоизмерительный транспортер. Вес материала на ленте, как полагают пропорционален производительности. Дозируемый материал поступает на силоизмерительный транспортер через питатель. Сигналы задания и расхода подаются в регулятор, который вырабатывает корректирующий сигнал на привод питателя, увеличивая или уменьшая скорость потока материала. Регулирование потока материала можно осуществлять также изменением скорости движения самого весоизмерительного транспортера.

Существуют:

- лотковые весовые дозаторы непрерывного действия;

- ленточные дозаторы.

Отличие лотковых дозаторов от ленточных заключается в том, что сыпучий материал из питателя подаётся на неподвижный лоток, закреплённый на тензометрическом датчике. Преимущества такого дозатора в меньших габаритах и в отсутствии двигателя в конструкции лоткового расходомера.

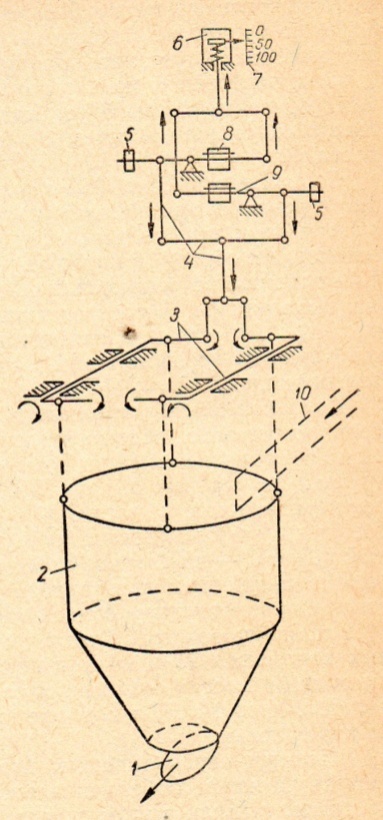

Рис.1. Весовой дозатор воды.

Рис.2. Весовой дозатор цемента.

Рис.3. Дозатор весовой автоматический для дозирования щебня.

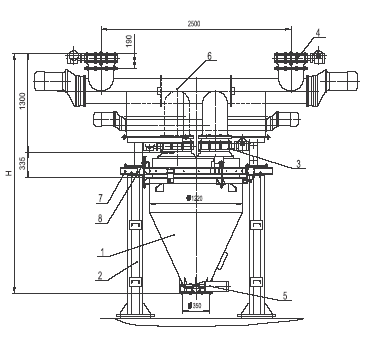

Весовые дозаторы составляющих бетонов и растворов порционного действия независимо от их конструктивного исполнения состоят из следующих основных узлов:

1- весового дозировочного бункера или бак (для воды);

2- загрузочного устройства;

3- разгрузочного устройства;

4- весового механизма;

5- аппаратуры управления затворами и весовыми механизмом.

Принцип устройства весовых дозаторов заключается в том, что тара (весовой бункер) 2 подвешивается к системе главных рычагов 3 и через тяги 4 и шкальные коромысла 9 уравновешивается (при заполнении материалом) системой подвижных грузов 5 и 8. Момент достижения равновесия между весовым бункером с материалом и грузами на коромыслах фиксируется стрелкой 6 на шкале 7, после чего подача материала в бункер прекращается, а взвешенная порция выдаётся в барабан смесительной машины через разгрузочное устройство 1. Вспомогательные грузы 5 служат для уравновешивания тары (пустого бункера), а основными грузами 8 задают необходимый вес материала. Устанавливая их на соответствующее деление шкалы, нанесённой на коромыслах. При изменении состава замеса основные грузы 8 устанавливаются на другое деление по шкале коромысла, и процесс протекает в той же последовательности.

Рис.4. Схема устройства весового дозатора:

1 – разгрузочное устройство; 2 – тара (весовой бункер); 3 – система главных

рычагов; 4 – тяги; 5 – вспомогательные подвижные грузы; 6 – стрелка; 7 – шка-

ла; 8 – основные подвижные грузы; 9 – шкальное коромысло; 10 – лоток.

Стрелками на рис. показано направление перемещения тяг и рычагов при заполнении через лоток 10 весового бункера материалом; при опорожнении бункера вся система совершает движение в обратном порядке.

Применяют для дозирования твёрдых сыпучих материалов, реже - жидкостей. Дозы от нескольких г до сотен кг, производительность от сотен до десятков т/ч, погрешность дозирования от 0,1 до 0,5 %. Из дозаторов дискретного действия бывают такие, в которых загружаемая ёмкость установлена на силоизмерительных преобразователях - тензометрических или платформенных весах. В открытых ёмкостях с жидкостями массу продукта при дозировании определяют по пропорциональной ей высоте слоя жидкости.

В некоторых не отличающихся точностью дозаторах непрерывного действия регулируется скорость потока материала или площадь поперечного сечения его слоя. Дозируемый материал поступает на силоизмерительный транспортер. Вес материала на ленте, как полагают, пропорционален производительности. Дозируемый материал поступает на силоизмерительный транспортер через питатель. Сигналы задания и расхода подаются в регулятор, который вырабатывает корректирующий сигнал на привод питателя, увеличивая или уменьшая скорость потока материала. Регулирование потока материала можно осуществлять также изменением скорости движения самого весоизмерительного транспортера.

Существуют лотковые весовые дозаторы непрерывного действия. Их отличие от ленточных дозаторов заключается в том, что сыпучий материал из питателя подаётся на неподвижный лоток, закреплённый на тензометрическом датчике. Преимущества такого дозатора в меньших габаритах и в отсутствии двигателя в конструкции лоткового расходомера.

Одним из подвидов весового дозатора является мультиголовочный дозатор. Его принцип работы основан на подборе комбинаций из нескольких бункеров для достижения заданного веса.

Рис.5. Схема автоматического весового

дозатора непрерывного действия:

1 - бункер; 2 - вибролоток; 3 - весовой транспортёр; 4 - сборочный транспортёр;

5 - коромысла весового механизма; 6 - груз; 7 - тяга; 8 - сердечник индуктивного датчика; 9 - усилители блока приборов автоматики.

В состав каждого дозатора непрерывного действия входят вибролотковый питатель 2 с электромагнитным вибратором 11 и выпрямителями 10, ленточный весовой транспортёр 3, уравновешиваемый грузом 6 на коромысле 5. И система автоматики.

Материал из бункера 1 поступает в вибролоток 2, находящийся под воздействием вибрации. Лоток равномерно высыпает материал на весовой транспортёр 3, отрегулированный грузом 6 на определённую производительность. С весового транспортёра материал непрерывным потоком подаётся на ленту сборочного транспортёра 4 и направляется в барабан смесительной машины. Точность дозировки обеспечивается связью между положением коромысла 5 весового механизма и напряжением на катушках электромагнитного вибратора 11, которое регулируется включённым в систему индуктивным датчиком 8. Если вес материала, находящегося в данный момент на весовом транспортёре, окажется больше заданного, то система рычагов придёт в действие, и конец коромысла 5, на котором закреплён груз 6, поднимется вверх, увлекая за собой тягу 7, связанную с сердечником индуктивного датчика 8. Датчик подаст импульс через усилители блока приборов автоматики 9, и напряжение на катушках электромагнитного прибора уменьшится. Уменьшение напряжения влечёт за собой уменьшение амплитуды колебаний вибролотка 2, в результате чего материал поступает на весовой транспортёр менее интенсивно, и коромысло 5 вновь занимает горизонтальное положение. При уменьшении веса материала на весовом транспортёре действие системы автоматически приведёт к увеличению напряжения на катушках вибратора, и поток материала увеличится. Т.О. датчик 8, изменяя напряжение на катушках вибратора, поддерживает постоянное равновесие между весовым транспортёром и грузом 6, задающим вес материала на транспортёре. Этим обеспечивается весовая стабильность непрерывного потока материалов.

Освоение промышленного производства таких дозаторов позволяет значительно расширить область применения смесительных машин непрерывного действия и способствует созданию на их базе экономически целесообразных заводов-автоматов.

Дозаторы цикличного действия

Объемные дозаторы. Для сыпучих составляющих материалов бетонной смеси объемных дозаторов промышленность не выпускает.

Для воды и жидких добавок объемные дозаторы изготовляют в комплекте с бетоносмесителями малой вместимости (до 330 л по объему готового замеса) и отдельно для бетонных заводов со смесителями такой же вместимости.

Наибольшее распространение получил дозатор ДВК-40, который может работать в цикличном или непрерывном режиме.

В корпусе дозатора под действием потока воды вращается крыльчатка. Частота вращения крыльчатки прямо пропорциональна количеству проходящей через нее воды, которое фиксируется показанием стрелки 5. За один оборот через дозатор проходит 100 л воды.

При цикличном режиме работы жидкость дозируют следующим образом. Совмещают стрелку с нулем шкалы, вращая установочное кольцо с циферблатом. После этого открывают пробковый кран и следят за движением стрелки. Отмерив необходимую дозу, перекрывают воду.

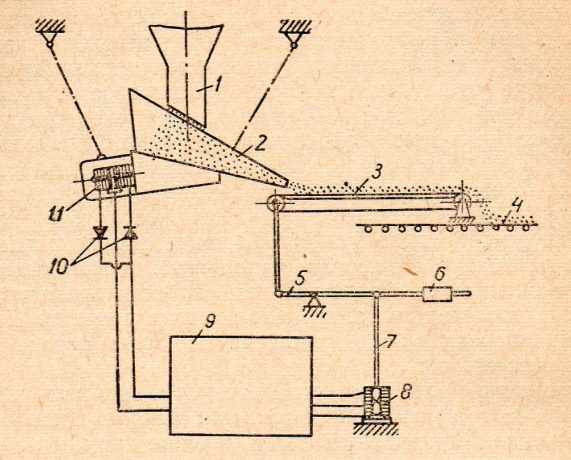

Рис.6. Дозатор жидкости ДВК-40:

1 – фильтр; 2 – корпус; 3 - установочное кольцо; 4 – циферблат; 5 – стрелка;

6 - счетная головка; 7 – крыльчатка; 8 - сливная пробка.

Весовые дозаторы. Весовой дозатор состоит из весового дозировочного бункера (мерника), загрузочного устройства, грузоприемных рычагов, весового механизма и механизмов управления. Загрузочное устройство может быть выполнено в виде затвора, с помощью которого впускают и регулируют поток материалов, поступающий в мерный сосуд дозатора из расходного бункера бетоносмесительной установки. Загружать материалы можно также с помощью питателей (лотка или винтового конвейера), устанавливаемых между выпускным отверстием бункера и мерником дозатора, которые обеспечивают более равномерную загрузку дозатора.

Весовые дозаторы устраивают одно- и многофракционными. У однофракционных дозаторов каждый весовой бункер в комплекте с весовым устройством предназначен для одной фракции материала. У многофракционных дозаторов с общим весовым устройством в одном бункере поочередно отвешиваются нарастающим итогом две-четыре фракции заполнителей.

Автоматические дозаторы АДУБ применяют на бетоносмесительных установках с несколькими бетоносмесителями вместимостью 330, 800 и 1600 л по объему готового замеса. Комплект дозаторов типа АДУБ состоит из:

• автоматических весовых дозаторов для заполнителей (песка, гравия

или щебня) АВДИ,

• автоматических весовых дозаторов для цемента АВДЦ,

• и жидкостей (воды, добавок, дозируемых в жидком виде, и водных рас-

творов этих добавок) АВДЖ.

Дозаторы типа АДУБ управляются по сигналам, вырабатываемым индуктивными преобразователями Д-3.

Число дозаторов в комплекте зависит от типа бетоносмесительной установки. В комплект могут входить два дозатора для заполнителей, дозатор для жидкостей и дозатор для цемента.

Автоматические дозаторы АВДИ-425М и АВДИ-1200М многофракционные, предназначены для последовательного взвешивания двух фракций - песка и щебня (гравия).

Рис.7. Автоматический весовой дозатор

заполнителей АВДИ-1200М:

1 – кожух; 2, 27 – тяги; 3 – крюки; 4, 17 - грузоприемные рычаги; 5 - подвески; 6, 29, 30 - передаточные рычаги; 7, 15, 21 – пневмоцилиндры; 8, 14 – воронки; 9, 11, 13 - электропневматические клапаны; 10, 12, 22 - конечные выключатели; 16 – рама; 18, 19 - секторные впускные затворы; 20 - весовой бункер; 23 - выпускной затвор; 24 - циферблатный указатель; 25 - демпфер (масляный успокоитель); 26 – площадка; 28 - регулировочный винт; 31 – стяжка.

На раме дозатора смонтированы две впускные воронки с впускными секторными затворами, которые открываются и закрываются с помощью пневмоцилиндров. К раме прикреплена на подвесках рычажная система, состоящая из грузоприемных рычагов и, передаточных рычагов, тяги. Площадка, на которой установлен циферблатный указатель, прикреплена к раме на стяжках. Циферблатный указатель соединен с рычажной системой с помощью тяги. К рычажной системе на крюках подвешен весовой бункер с выпускным затвором и пневмоцилиндром. Для управления пневмоцилиндрами на раме укреплены три электропневматических клапана, соединенных с пневмоцилиндрами с помощью резинотканевых рукавов. Для блокировки впускных и выпускных затворов установлены конечные выключатели. Для успокоения колебаний весовой системы внизу под циферблатным указателем установлен демпфер, закрытый кожухом вместе с тягой и передаточным рычагом.

Дозатор АВДИ-425М по конструкции аналогичен дозатору АВДИ-1200М, но отличается от него габаритными размерами и грузоподъемностью.

Дозатор АВДИ-2400М однофракционный, отличается от предыдущих грузоподъемностью и габаритными размерами.

Дозаторы цемента АВДЦ снабжены двумя винтовыми питателями для подачи цемента двух разных марок из расходных бункеров в весовой.

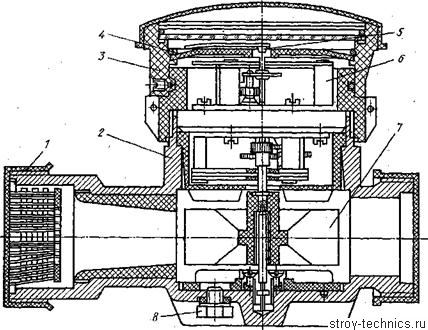

Дозатор весовой автоматический для дозирования цемента

c двухвинтовым шнековым питателем.

Рис.8. Дозатор весовой автоматический для дозирования цемента

c двухвинтовым шнековым питателем:

1 -устройство грузоприемное; 2 - стойка; 3 - заслонка; 4 - заслонка; 5 - заслонка; 6 - питатель шнековый; 7 - подвеска; 8 - датчик тензометрический.

Дозатор предназначен для дозирования цемента заданными дозами с удельным весом до 1350 кг/м3. Принцип действия дозатора основан на преобразовании силы веса дозируемого материала, находящегося в грузоприемном устройстве, с помощью тензодатчиков в электрический сигнал, пропорциональный массе груза. Сигнал от тензодатчиков подается в контроллер дозирования, который, изменив его в цифровой код и после преобразования результаты взвешивания подает на мастер-контроллер. Подача цемента в грузоприемное устройство дозатора осуществляется двумя двухвинтовыми шнековыми питателями. Двухвинтовой шнековый питатель обеспечивает более точное дозирование, так как в режиме «точно» подача цемента производится шнеком малого диаметра.

Таблица 1