- •Методы оценки ресурса сварных конструкций

- •1. Введение. Виды разрушения

- •Концентрация напряжения и деформации и ее влияние на прочность при различных условиях работы конструкции

- •2. Линейная механика разрушения (лмр)

- •3. Групповые дефекты

- •Определение ресурса конструкций, работающих при циклической нагрузке

- •3. Компьютерное моделирование процесса вязкого разрушения методом конечных элементов (мкэ)

- •Единый характер локальных процессов при основных видах разрушения

- •Критерий предельной пластичности

- •Применение критерия предельной пластичности для острых концентраторов

- •Применение лмр при обработке результатов моделирования мкэ

- •Определение kic методом численного эксперимента

- •Критерий малоцикловой усталости

- •Скорость роста усталостной трещины

- •Оценка ресурса конструкции при наличии дефектов

- •Достоверность выявления дефектов

Скорость роста усталостной трещины

Фрактография

образцов после усталостного разрушения

показывает, что для каждого материала

существует такая скорость роста трещины,

начиная с которой ее рост происходит

на каждом цикле. Для конструкционных

сталей эта скорость роста имеет порядок

0,1 мкм за цикл. Для стали 15Х2МФА скорость

роста усталостной трещины 0,1 мкм/цикл

наблюдается при

![]() ,

а при

,

а при

![]() скорость

роста трещины составляет 0,24 мкм/цикл.

скорость

роста трещины составляет 0,24 мкм/цикл.

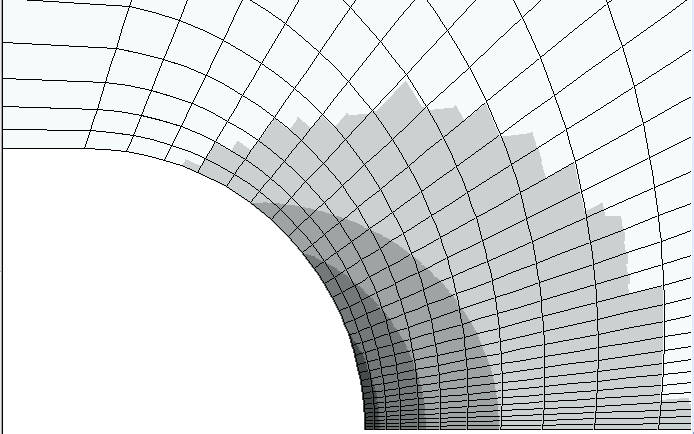

Моделирование

циклического нагружения цилиндрического

образца с внутренней дискообразной

трещиной (диаметр образца 400 мм, диаметр

трещины 160 мм) методом конечных элементов

дало распределение интенсивности

пластических деформаций, показанное

на рис. 66, а. Размер пластической зоны

впереди трещины при первом нагружении

до![]() составляет около 118 мкм. При разгрузке

возникает зона пластических деформаций

противоположного знака, размер которой

около 31 мкм (рис. 66, б). При этом, независимо

от остроты исходного надреза, перед его

вершиной возникает, за счет разрушения

конечных элементов, притупление радиусом

около 3 мкм.

составляет около 118 мкм. При разгрузке

возникает зона пластических деформаций

противоположного знака, размер которой

около 31 мкм (рис. 66, б). При этом, независимо

от остроты исходного надреза, перед его

вершиной возникает, за счет разрушения

конечных элементов, притупление радиусом

около 3 мкм.

Рис. 66. Пластическая зона перед вершиной трещины при первом нагружении (а) и при разгрузке (б)

Эксперименты

с применением метода акустической

эмиссии показали, что на каждом цикле

рост трещины происходит в момент

достижения порогового уровня коэффициента

интенсивности напряжений

![]() .

При продолжении увеличения нагрузки

происходит раскрытие трещины, но ее

рост на этом цикле прекращается. Таким

образом, независимо от размаха циклической

нагрузки, рост усталостной трещины

происходит при практически одинаковых

условиях по остроте трещины и распределению

напряжений впереди нее. Такое поведение

трещины означает, что ее остановка на

каждом цикле связана не с началом

разгрузки, а с достижением зоны

недостаточно поврежденного материала.

Следовательно, имеется некоторый

постоянный уровень поврежденности

материала, достаточный для роста трещины,

и именно глубина слоя с такой поврежденностью

перед фронтом усталостной трещиной

определяет скорость ее роста.

.

При продолжении увеличения нагрузки

происходит раскрытие трещины, но ее

рост на этом цикле прекращается. Таким

образом, независимо от размаха циклической

нагрузки, рост усталостной трещины

происходит при практически одинаковых

условиях по остроте трещины и распределению

напряжений впереди нее. Такое поведение

трещины означает, что ее остановка на

каждом цикле связана не с началом

разгрузки, а с достижением зоны

недостаточно поврежденного материала.

Следовательно, имеется некоторый

постоянный уровень поврежденности

материала, достаточный для роста трещины,

и именно глубина слоя с такой поврежденностью

перед фронтом усталостной трещиной

определяет скорость ее роста.

При чередовании нагрузки и разгрузки впереди трещины возникает цикл знакопеременной пластической деформации, размах которой убывает по мере удаления от фронта трещины. Если рассмотреть состояние фиксированной точки впереди трещины, то она, как и весь образец, испытывает циклическое нагружение, нарастающее по мере приближения трещины. Когда трещина приближается на размер пластической зоны, в рассматриваемой точке начинаются циклические пластические деформации, приводящие к накоплению усталостных повреждений (рис. 67). Число циклов до разрушения (прохождения трещины) равно отношению размера пластической зоны к приращению длины трещины за цикл (для рассмотренного случая около 120 циклов); размах пластической деформации на каждом цикле можно определить по распределению пластической деформации на продолжении трещины.

Таким образом, процесс, протекающий в каждой точке металла на пути трещины, является процессом малоцикловой усталости. Расчет МКЭ позволяет найти все параметры, входящие в формулу (47) для оценки поврежденности металла к моменту прохождения трещины через него.

По мере движения

трещины материал в точке впереди нее

испытывает циклическую пластическую

деформацию, размах которой изменяется

в соответствии с рис. 67. Максимальный

размах у острия трещины составил

![]() .

Максимум показателя объемности НДС на

полуцикле растяжения

.

Максимум показателя объемности НДС на

полуцикле растяжения

![]() возникает на расстоянии 10 мкм впереди

трещины. При размере пластической зоны

около 12 мкм, общее число циклов до

усталостного разрушения составляет

возникает на расстоянии 10 мкм впереди

трещины. При размере пластической зоны

около 12 мкм, общее число циклов до

усталостного разрушения составляет![]() .

.

Уравнение

Мэнсона-Коффина, дополненное зависимостью

![]() (см. рис. 59), позволяет провести суммирование

повреждений

(см. рис. 59), позволяет провести суммирование

повреждений

.

(52)

.

(52)

Характер

накопления повреждений показан кривой

3 на рис. 67. На последнем участке скорость

накопления повреждений близка к

постоянной, поскольку одновременно с

нарастанием

![]() растет предельная пластичность вследствие

снижения j.

Расчет дал суммарную поврежденность к

моменту начала последнего цикла

растет предельная пластичность вследствие

снижения j.

Расчет дал суммарную поврежденность к

моменту начала последнего цикла

![]() .

Такой уровень поврежденности материала,

по-видимому, является достаточным для

прохождения трещины через него на

последнем цикле.

.

Такой уровень поврежденности материала,

по-видимому, является достаточным для

прохождения трещины через него на

последнем цикле.

Рис. 67. Распределение , j и w на продолжении сквозной трещины

Аналогичные

расчеты были проведены для

![]() ,

при скорости роста трещины 0,042 мкм/цикл.

Распределения

,

при скорости роста трещины 0,042 мкм/цикл.

Распределения

![]() ,

j

и w

на продолжении трещины были аналогичны

показанным на рис. 7. Максимальный размах

пластической деформации уменьшился до

0,25 %, размер пластической зоны до 30 мкм.

При этом число циклов от начала

пластической деформации до разрушения

увеличилось до 38. Суммарная поврежденность

к моменту разрушения составила

,

j

и w

на продолжении трещины были аналогичны

показанным на рис. 7. Максимальный размах

пластической деформации уменьшился до

0,25 %, размер пластической зоны до 30 мкм.

При этом число циклов от начала

пластической деформации до разрушения

увеличилось до 38. Суммарная поврежденность

к моменту разрушения составила![]() .

.

Таким образом, использование локального критерия позволяет объединить уравнения Мэнсона-Коффина и Пэриса и использовать связь между ними для определения одних характеристик материалов по другим. Этот подход может быть применен для расчета числа циклов, необходимых для страгивания усталостной трещины от надреза заданной остроты.

Для уточнения формы острия усталостной трещины была построена модель с мелкой сеткой для прямого моделирования процесса усталостной трещины (рис. 68,а). В результате получена ветвящаяся траектория трещины с постоянной шириной ветвей вблизи вершины трещины и радиусом остроты 4 мкм. Фотография шлифа, вырезанного из образца с усталостной трещиной, дает картину, весьма близкую к полученной на модели (рис. 68,б). Таким образом, разработанный критерий позволяет адекватно прогнозировать рост усталостной трещины.

Рис 68. Развитие усталостной трещины: а – результат компьютерного моделирования, б - ретушированная фотография при увеличении х1000

На рис 69 показан рассчитанный цикл деформаций точки перед фронтом трещины. По мере приближения трещины к анализируемой точке происходит как накопление односторонней деформации, так и увеличение амплитуды циклических деформаций.

Рис. 69. Пластическая деформация в точке перед фронтом трещины