- •Содержание

- •Введение

- •Технологическая часть

- •1.1 Требования гост к заданному изделию Согласно госТу 16523 - 89

- •Согласно госТу 19904-90 .

- •Согласно госТу 7566-81

- •1.2 Выбор схемы технологического процесса производства

- •1.3 Выбор типа оборудования и его основных параметров

- •1.4 Ориентировочный расчет деформационного и скоростного режимов деформирования

- •1.5. Технологический процесс производства

- •2. Технико-экономические показатели производства заданного изделия

- •2.1 Расчет работы основного агрегата во времени

- •2.2 Расход металла, электроэнергии, топлива, рабочего инструмента и воды на тонну готовой продукции

- •2.3 Расчет часовой и годовой производительности основного агрегата

- •Список использованной литературы

1.3 Выбор типа оборудования и его основных параметров

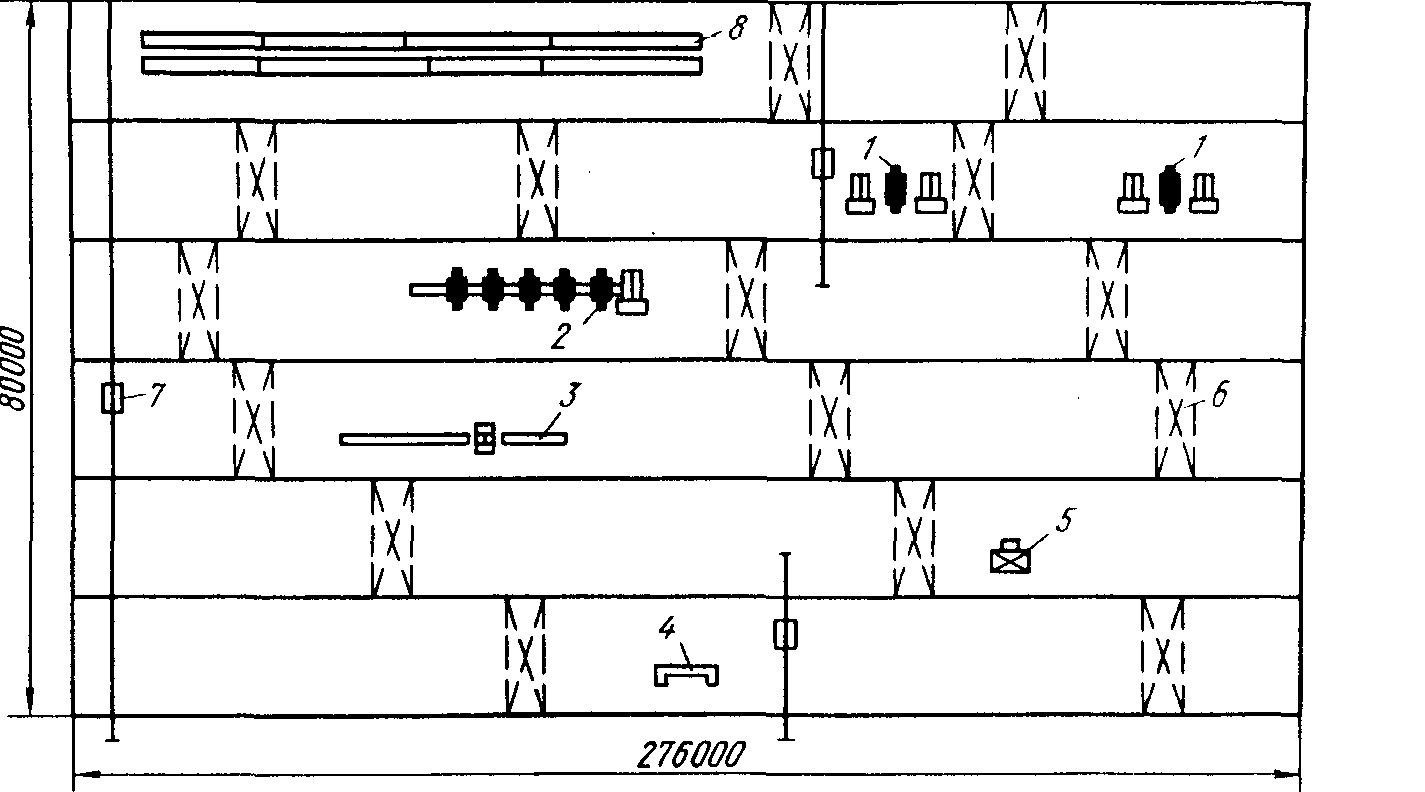

Непрерывный пятиклетьевой стан холодной прокатки 2030 предназначен для прокатки полос толщиной 0,35 – 2,0 мм при бесконечном режиме и 0,35 – 3,5 мм при порулонном из углеродистых и конструкционных сталей. При стане размещены: склад горячекатаных рулонов, травильное отделение, участок отделки горячекатаной продукции, термическое отделение и участки для отделки холоднокатаных листов и покрытий (рис. 2).

Непрерывный пятиклетьевой стан холодной прокатки 2030

Рис. 2

1- дрессировочные станы 2030; 2- линия стана 2030; 3- агрегат резки полосы; 4- гильотинные ножницы; 5- весы; 6- мостовые краны; 7- передаточная тележка; 8- агрегаты непрерывного травления

Заготовкой для прокатки служат горячекатаные травленные полосы в рулонах, поступающие со стана 2000 горячей прокатки. толщина полосы 1,8-6,0 мм, ширина 900- 1850 мм.

В цехе установлены два агрегата непрерывного травления для удаления механической ломкой и химическим растворением в растворах соляной кислоты окалины с поверхности горячекатаных полос из углеродистой стали, свернутых в рулон.

Основные габариты агрегата: ширина 12 м, высота 10,95 м, длина 323 м, заглубление 9,6 м.

Каждый агрегат включает: разматыватель рулонов, стыкосварочную машину, накопитель, ванны для травления, нейтрализации, промывки и очистки полос, сушильный агрегат, а также установку регенерации растворов.

Оборудование стана состоит из входной, средней и выходной частей.

Входная часть линии порулонной прокатки состоит из шагающей балки, с центрующим устройством, загрузочной тележки, устройства для удаления обвязочной ленты, двухголовчатого размывателя, устройств для отгибания и направления конца полосы, подающих роликов, устройства для зажима и отпускания ленты, направляющего стола, ножниц поперечной резки.

Средняя часть состоит из опорных плит со сборными ваннами, пяти четырехвалковых клетей, пресс- проводок на входной стороне клетей, проводковой арматуры.

Выходная часть состоит из тянущих роликов, барабанных ножниц, отклоняющих роликов, магнитного транспортера, двух моталок, сталкивателей рулонов, моталки участка инспекции, автоматической обвязочной машины, весов, кантователя, шагающей балки, цепного транспортера.

Все пять клетей одинаковы. Станины их из стального литья с траверсами сечением 0,6 м 2, сменных планок, блоков цилиндров, фиксаторов подушек рабочих и опорных валков, регулирующей арматуры. Масса станины 118 т. Нажимное устройство гидравлическое, состоит из двух гидроцилиндров диаметром 965 мм, рабочий ход винтов 120 мм, скорость перемещения

2,5 м/с. Максимальное усилие прокатки 29,4 МН.

Вращение рабочим валком передается от электродвигателей через зубчатые муфты, двойные передачи и зубчатые шпиндели. Общая мощность главных приводов ( включая моталки) 42 тыс. кВт. Характеристика двигателей: на каждой клети Nдв = 2 4,1 МВт, nдв = 275/810 об/мин, Мприв = 147,6 кН*м.

1.4 Ориентировочный расчет деформационного и скоростного режимов деформирования

Исходные данные необходимые для получения холоднокатаной полосы сечением: hк = 1,5мм; bк = 1750 мм

Масса заготовки = 45 т;

Диаметр моталки с барабаном: Dбм = 750 мм;

Диаметр рабочих валков: 615 мм;

Длина бочки: 2030 мм;

Рабочая скорость прокатки: Vр = 20 м/с;

Заправочная скорость в чистовой клети: Vз5 = 1м/с;

Ускорение разгона двигателя: а = 2 м/с2;

Замедление двигателя: b = 3м/с2;

Скорость прокатки сварного шва 5 м/с;

Плотность стали: = 7,85 м3/т.

1.Для

определения толщины горячекатаного

рулона, принимаем

![]() =

60 %.

=

60 %.

![]() =

=![]() ;

;

![]()

![]() .

.

2. Определим длину холоднокатаной полосы.

![]() ,

,

,

,

3. Определяем общий коэффициент продольной деформации (вытяжка) при прокатке.

![]() ,

,

![]()

4. Определяем среднюю вытяжку за проход.

Схема режима обжатия заданной полосы представлена в таблице 7.

Таблица 7

Схема режима обжатия заданной полосы

№ клети |

Размеры полосы, мм |

|

||

h0 |

h1 |

l1 |

||

1 |

3,75 |

3,12 |

1047 |

1.202 |

2 |

3,12 |

2,59 |

1258 |

1.202 |

3 |

2,59 |

2,15 |

1512 |

1.202 |

4 |

2,15 |

1,79 |

1817 |

1.202 |

5 |

1,79 |

1,50 |

2184 |

1,202 |