- •Кафедра пдсс. Курсовая работа

- •Выполнил: студент группы

- •Москва 2001г.

- •Введение.

- •1. Технологическая часть

- •Требования гост к холоднокатаной полосе

- •Характеристика качества отделки поверхности

- •Выбор схемы технологического процесса производства/4/

- •1.3 Выбор типа оборудования и его основных параметров

- •Расчет длительности периодов прокатки.

- •1.5 Технологический процесс производства/5/

- •2. Технико-экономические показатели производства заданного изделия

- •2.1 Расчет работы основного агрегата во времени

- •График работы стана во времени

- •2.2 Расход металла, электроэнергии, рабочего инструмента и воды на тонну готовой продукции/6/

- •2.3 Расчет часовой и годовой производительности основного агрегата

- •2.4 Выводы.

- •Список литературы.

Выбор схемы технологического процесса производства/4/

Для получения холоднокатаного проката выбирают следующую схему технологического производства.

Подготовка металла к прокатке |

|

-

Прокатка

|

-

Отжиг

|

-

Дрессировка

|

-

Склад

Подготовка металла к прокатке предназначена для снятия окалины с горячекатаной полосы на НТА. Для травления применяют растворы серной кислоты.

Прокатка осуществляется на непрерывной линии стана с целью придать полосе высокую точность размеров и качество поверхности . Прокатка проводится с натяжением полосы.

Отжиг необходим для устранения наклепа , полученного после холодной деформации , и восстановления пластических свойств металла. Температура нагрева металла 650-720 С.

После отжига тонколистовая сталь подвергается дрессировке. Это процесс отделочной холодной прокатки с очень небольшим обжатием. Дрессировку проводят на дрессироровочных станах с применением специальной смазки

( эмульсии), что позволяет снизить давление на валки .

Склад является точкой сбора готовой продукции ( рулонов) , откуда происходит ее отгрузка потребителю.

1.3 Выбор типа оборудования и его основных параметров

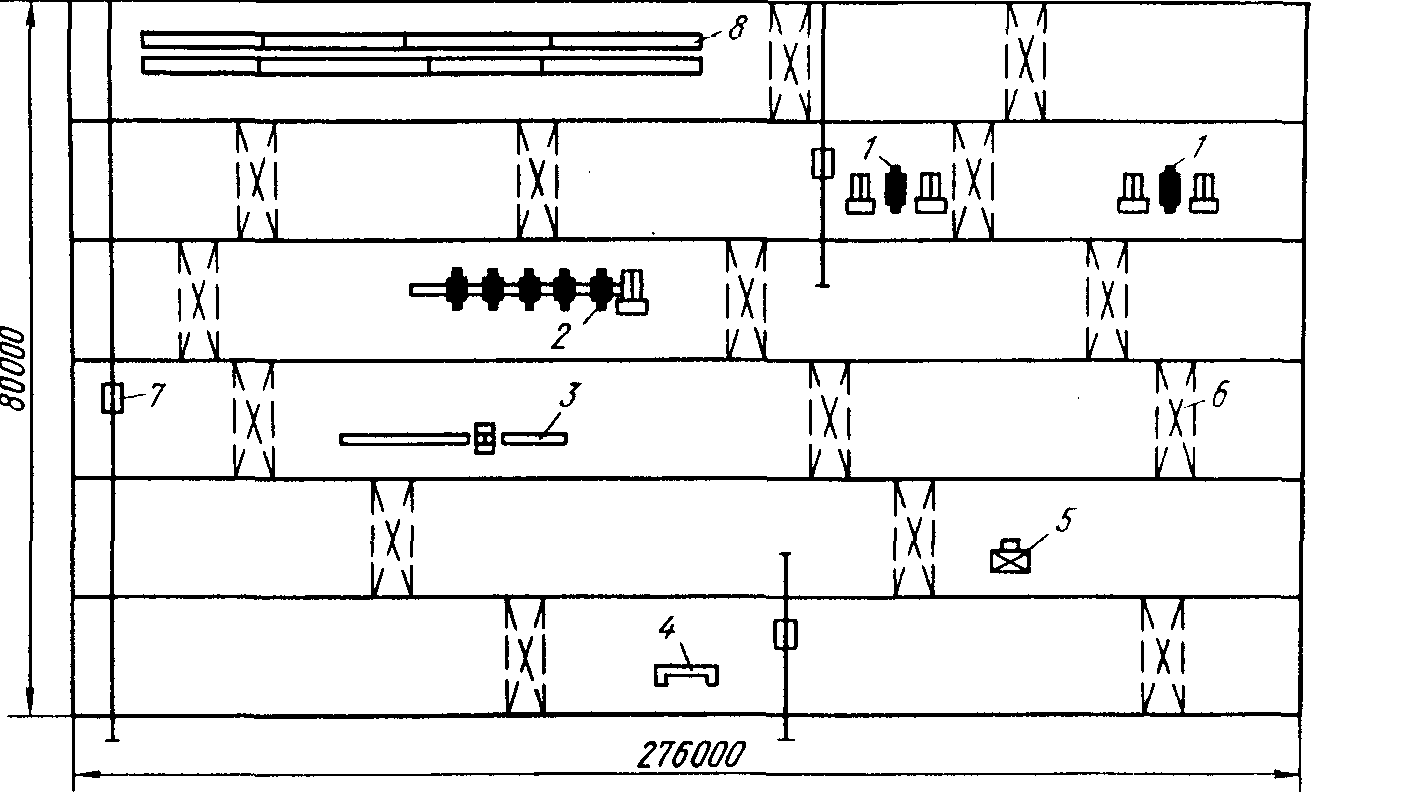

Для данного проекта выбран стан 2030 НЛМК. При стане размещены : склад горячекатаных рулонов, травильное отделение, участок отделки горячекатаной продукции, термическое отделение, участки отделки холоднокатаных листов. Исходной заготовкой для прокатки служит горячекатаные травленые полосы в рулонах. Сечение заготовки (1,8-6,0)×(900-2850) мм. Внутренний диаметр рулона 750 мм, наружный 1200-2850 мм, масса 45 т. Схема непрерывного стана холодной прокатки 2030 Новолипецкого Металлургического Комбината представлена на рисунке 1.

Схема непрерывного стана холодной прокатки 2030 НЛМК

Рис.1.

Схема основного технологического оборудования стана холодной прокатки 2030 НЛМК:

Дрессировочные станы;

Линия стана 2030;

Агрегат резки полосы;

Гильотинные ножницы;

Весы;

Мостовые краны;

Передаточная тележка;

Агрегаты непрерывного травления.

Перед прокаткой горячекатаные рулоны пропускают через НТА. Для травления применяют растворы серной кислоты.

Основные узлы НТА: окалиноломатель, девятироликовая правильная машина, стыкосварочная машина, дрессировочная двухвалковая клеть 1700, индукционный нагреватель, ванны каскадного травления, ванны холодной и горячей промывки, сушильное устройство, тянущие ролики с промасливающим устройством, дисковые ножницы с кромкокрошителем, промасливающая машина, сверточная машина и сталкиватель рулонов.

Непрерывный пятиклетьевой стан холодной прокатки имеет индивидуальные приводы валков от электродвигателя через комбинированный редуктор. Управление электроприводом клетей осуществляется по системе генератор-двигатель с тиристорным возбуждением. Характеристика двигателей приведена в табл.8.

Таблица 8

Характеристика головных двигателей стана

Двигатель |

Место установки |

N, МВт |

N,об/мин (м/с) |

iобщ |

2МП3300-120 (2 шт.) |

Клеть №1 |

24,1 |

131/392 (4,2/12,6) |

1,5806 |

2МП6500-200 (2 шт.) |

Клеть №2 |

24,1 |

171/512 (5,5/16,4) |

1,5806 |

2МП6500-260 (2 шт.) |

Клеть №3 |

24,1 |

221/663 (7,1/21,2) |

1,2222 |

2МП6500-330 (2 шт.) |

Клеть №4 |

24,1 |

203/788 (6,5/25,2) |

1,0256 |

2МП6500-330 (2 шт.) |

Клеть №5 |

31,0 |

330/788 (10,7/31,5) |

0,8182 |

Суммарная мощность приводных двигателей клети и моталки 42 Мвт, общая мощность вспомогательных механизмов стана 810КВт.

Наибольшая скорость прокатки 31,5 м/с, заправочная скорость 1 м/с.

Все пять клетей одинаковы. Станины их – из стального литья с траверсами сечением 0,6 м2, сменных планок , блоков цилиндров ,фиксаторов подушек рабочих и опорных валков, регулирующей арматуры. Масса станины 118 тонн.

Нажимное устройство гидравлическое, состоит из двух гидроцилиндров диаметром 965 мм, рабочий ход винтов 120мм, скорость перемещения 2,5 м/с, Максимальное усилие прокатки 29,4 МН.

Рабочие валки изготовлены из сталей 9Х2МФ. Твердость их бочек НSh 90~110, диаметр 615мм, длина бочки 2,03м, подшипники роликовые

Опорные валки изготовлены из сталей 75ХМ, твердость их бочек HSh 55~63, диаметр валков 1600мм, подшипники жидкостного трения.

Стан оборудован эмульсионной установкой для подачи эмульсии на валки и полосу.

Оборудование стана состоит из входной, средней, выходной частей.

В состав входной части входят:

Шагающая балка с центрирующим устройством;

Загрузочная тележка;

Устройство для удаления обвязочной ленты;

Двухголовчатый размыватель;

Устройства для отгибания и направления конца полосы;

Подающие ролики;

устройства для зажима и опускание ленты;

Направляющий стол;

Ножницы поперечной резки.

В состав средней части входят:

Опорные плиты со сборными ваннами;

Пять четырех валковых клетей;

Пресс проводки на входной стороне клетей;

Проводкой арматуры.

В состав выходной части входят:

Тянущие ролики;

Барабанные ножницы;

Отклоняющие ролики;

Магнитный транспортер;

Две моталки;

Сталкиватели рулонов;

Тележки для транспортировки рулонов;

Моталка участка инспекции;

Автоматическая обвязочная машина;

Весы;

Кантователь;

Шагающая балка;

Цепной транспортер.

Травленые рулоны со склада поплавочно устанавливают на цепной транспортер и подают к разматывателю стана. Сталкивателем рулон подается на ролики механизма поворота рулонов и разворачивается в положение, удобное для отгибания конца полосы.

Передний конец полосы тянущими роликами подается к рабочим валкам первой клети. С захватом переднего конца опускается верхняя половина проводкого стола и создается натяжение перед первой клетью. Вышедший из последней клети конец полосы заправляется на барабан моталки.

Скорость прокатки до 27,2 м/с. Скорость прокатки швов 5 м/с.

1.4 Ориентировочный расчет деформационного и скоростного режимов деформирования

Необходимо получить холоднокатаную полосу сечением: hк = 0.55мм; bк = 1250 мм.

Исходные данные:

Сечение заготовки: (1,8-6.0)(900-1850) мм;

Масса заготовки 45т;

Диаметр моталки с барабаном: Dбм = 750 мм;

Диаметр рабочих валков: 615 мм;

Длина бочки: 2030 мм;

Максимальная скорость прокатки: 31.5 м/с;

Рабочая скорость прокатки: Vр = 27.2 м/с;

Заправочная скорость в чистовой клети: Vз5 = 1м/с;

Ускорение разгона двигателя: а = 2 м/с2;

Замедление двигателя: b = 3м/с2.

Скорость прокатки сварного шва 5 м/с.

Выбираем общую степень деформации: = 70 %;

Масса исходной заготовки: G = 30 т;

Плотность стали: = 7,85 м3/т.

Расчет деформационного и скоростного режимов деформирования.

1.Найдем толщину горячекатаного рулона, выразив ее из формулы, приведенной ниже

![]() ,

,

![]() ,

,

![]() .

.

2. Найдем длину холоднокатаной полосы, которую сможем получить после прокатки исходной заготовки массой 30 т

![]() ,

,

,

,

3. Найдем общий коэффициент продольной деформации (вытяжка) при прокатке

![]() ,

,

где общ – общий коэффициент продольной деформации (вытяжка) при прокатке, h0 - высоты исходной заготовки, hк – высота готового проката.

![]()

4. Найдем среднюю вытяжку за проход

Результаты расчета деформационного режима приведены в табл. 9.

Таблица 9

Таблица режима обжатия

№ клети |

Размеры полосы |

|

||

h0 |

h1 |

l1 |

||

1 |

1.80 |

1.42 |

2130 |

1.271 |

2 |

1.42 |

1.12 |

2708 |

1.271 |

3 |

1.12 |

0.88 |

3442 |

1.271 |

4 |

0.88 |

0.69 |

4375 |

1.271 |

5 |

0.69 |

0.55 |

5560 |

1,271 |