- •Лекция 1

- •1. Общие поняТия о строительстве скважин

- •1.1. Понятие о скважине, ее конструкции и элементах

- •1.2. Классификация скважин по назначению

- •1.3. Основные представления о современных способах бурения

- •1.3.1. Ударное бурение

- •1.3.2. Вращательное бурение

- •1.3.3. Схема установки для бурения глубоких скважин

- •1.4. Понятие о цикле строительства скважины. Структура цикла.

- •Лекция 2

- •2. Физико-механические свойства горных пород

- •2.1. Основные физико-механические свойства горных пород

- •Характеристики горных пород, определенные по штампу

- •2 .2. Классификация горных пород по механическим свойствам

- •Шкала горных пород по твердости (по л.А. Шрейнеру)

- •Шкала горных пород по пластичности

- •2.3. Абразивность горных пород

- •2.4. Напряженное состояние пород в условиях естественного залегания и в окрестности скважины. Гидроразрыв пород

- •2.5. Геостатическая температура горных пород и тепловой режим скважины

- •Лекция 3

- •3. Породоразрушающие инструменты

- •3.1. Назначение и классификация породоразрушающих инструментов

- •3.2. Конструкции, достоинства и недостатки, области применения буровых долот

- •3.2.1. Лопастные долота

- •3.2.2. Шарошечные долота

- •3.2.3. Алмазные долота

- •3.2.4. Долота исм

- •3 .3. Долота для бурения с отбором керна

- •3.4. Долота специального назначения

- •Лекция 4

- •4. Забойные двигатели

- •4.1. Турбобуры

- •4.1.1. Принцип действия

- •4.1.2. Характеристика турбины, способы изменения характеристики

- •4.2. Винтовой забойный двигатель

- •Лекция 5

- •5. Бурильная колонна

- •5.1. Состав и назначение бурильной колонны

- •5.2. Конструктивные особенности элементов бурильной колонны5 .2.1. Ведущие бурильные трубы

- •5.2.2. Стальные бурильные трубы

- •5.2.3. Соединительные замки

- •5.2.6. Переводники

- •5.2.7. Специальные элементы бурильной колонны

- •5.3. Условия работы бурильной колонны

- •5.4. Комплектование и эксплуатация бурильной колонны

- •5.5. Принципы расчета бурильной колонны при роторном бурении и при бурении с забойными двигателями.

- •6. Режим бурения

- •6.1. Понятие о режиме бурения, его параметрах и показателях работы долота

- •6.2. Влияние параметров режима бурения на показатели работы и износ долота.

- •6.2.1. Осевая нагрузка

- •6.2.2. Частота вращения

- •6.2.3. Расход промывочной жидкости

- •6.2.4. Влияние состава и свойств промывочной жидкости на эффективность работы долота

- •6.2.5. Влияние параметров режима бурения на работу долот

Лекция 4

4. Забойные двигатели

При бурении нефтяных и газовых скважин применяют гидравлические и электрические забойные двигатели, преобразующие соответственно гидравлическую энергию бурового раствора и электрическую энергию в механическую на выходном валу двигателя. Гидравлические забойные двигатели выпускают гидродинамического и гидростатического типов. Первые из них называют турбобурами, а вторые - винтовыми забойными двигателями. Электрические забойные двигатели получили наименование электробуров.

4.1. Турбобуры

4.1.1. Принцип действия

Турбобур представляет собой многоступенчатую гидравлическую турбину, к валу которой непосредственно или через редуктор присоединяется долото.

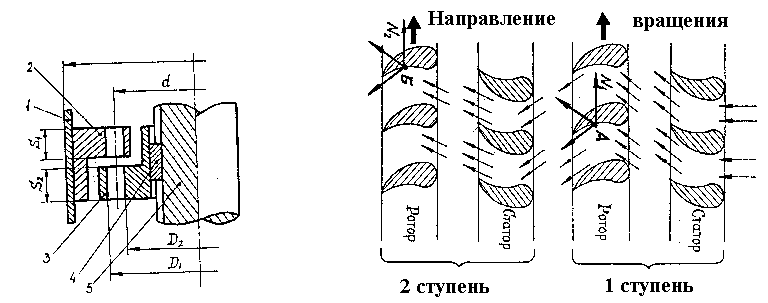

Каждая ступень турбины состоит из статора и ротора (рис. 15).

Рис.15. Элемент рабочей пары турбобура (статор-ротор) 1 – корпус; 2 – статор; 3 – ротор; 4 – шпонка; 5 - вал |

Рис. 16. Принципиальная схема преобразования гидравлической энергии потока жидкости в механическую энергию вращения вала турбобура |

В статоре, жестко соединенном с корпусом турбобура, поток бурового раствора меняет свое направление и поступает в ротор, где отдает часть своей гидравлической мощности на вращение лопаток ротора (рис.16). При этом на лопатках статора создается реактивный вращающий момент, равный по величине и противоположный по направлению вращающему моменту ротора. Перетекая из ступени в ступень, буровой раствор отдает часть своей гидравлической мощности каждой ступени. В результате вращающие моменты всех ступеней суммируются на валу турбобура и передаются долоту. Создаваемый при этом в статорах реактивный момент воспринимается корпусом турбобура и бурильной колонной.

4.1.2. Характеристика турбины, способы изменения характеристики

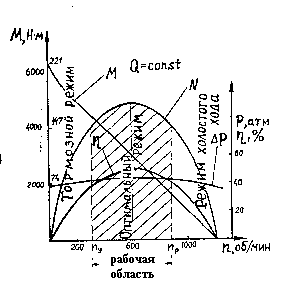

П од

характеристикой

турбины

(рис.17)

понимают зависимость ее мощности N,

вращающего момента М,

КПД

,

перепада

давления р

от частоты вращения п

при

заданном расходе Q

перекачиваемого через нее бурового

раствора. Частота вращения вала

соответствует частоте вращения роторного

колеса, а вращающий момент равен

сумме моментов всех ступеней: М

=

z

т

(здесь

т

-

момент одной ступени).

од

характеристикой

турбины

(рис.17)

понимают зависимость ее мощности N,

вращающего момента М,

КПД

,

перепада

давления р

от частоты вращения п

при

заданном расходе Q

перекачиваемого через нее бурового

раствора. Частота вращения вала

соответствует частоте вращения роторного

колеса, а вращающий момент равен

сумме моментов всех ступеней: М

=

z

т

(здесь

т

-

момент одной ступени).

Мощность на валу N = z m n.

Мощность N можно также определить по расходу Q и перепаду давления р:

N = p Q ,

где р = z рm ; рm - перепад в одной ступени; - КПД.

Рис.

17. Рабочая

характеристика турбины турбобура при

постоянном расходе жидкости Q

С изменением подачи и качества бурового раствора, прокачиваемого через турбину

изменяются ее энергетические параметры согласно соотношениям, впервые предложенным П.П.Шумиловым:

![]() ;

;

;

;

;

;

;

;

![]() ;

;

![]() .

.

Здесь p1 и р2 - перепады давления в турбине при расходах Q1 и Q2 и плотностях бурового раствора 1 и 2.

Отношение М/п при роторном бурении значительно больше, чем при турбинном. Особенно четко это видно для турбобуров малых диаметров, поскольку

,

,

где D1 и D2 - диаметры турбобура.

Зная энергетические параметры при одном режиме промывки из стендовых исследований и пользуясь этими соотношениями, можно определить параметры турбины при различных значениях расхода и разном качестве бурового раствора.

Применение маховых масс приводит к смещению и расширению рабочей области турбобура.

С изменением осевой нагрузки и трения в опорах турбобура изменяются и передаваемые на долото мощность и момент.

О бласть

устойчивой работы пр

–

пу

для турбобуров с шаровой опорой шире,

чем турбобуров с резино-металлической

опорой. Частота

вращения пу

соответствует предельно допустимому

крутящему моменту

(осевой нагрузке), при превышении которого

вал турбобура перестает вращаться, и

определяет устойчивую область работы

турбобура слева, т.е. минимальную частоту

вращения вала турбобура.

бласть

устойчивой работы пр

–

пу

для турбобуров с шаровой опорой шире,

чем турбобуров с резино-металлической

опорой. Частота

вращения пу

соответствует предельно допустимому

крутящему моменту

(осевой нагрузке), при превышении которого

вал турбобура перестает вращаться, и

определяет устойчивую область работы

турбобура слева, т.е. минимальную частоту

вращения вала турбобура.

Кроме секционирования, улучшить моментную характеристику турбобура можно применением механических редукторов, которые снижают частоту вращения в 2-3 раза. Например, редукторный турбобур ТР2Ш-195 с многорядным планетарно-фрикционным редуктором имеет частоту вращения около 200 об/мин при КПД = 0,55.

4

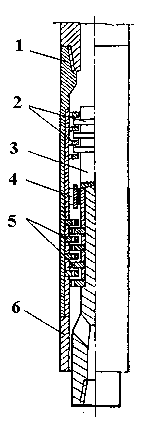

Рис.18.

Принципиальная

схема

односекционного турбобура типа Т12М3

1

– корпус; 2 – осевая опора в виде

гребенчатой пяты; 3 – вал; 4 – промежуточная

радиальная опора; 5 – турбины; 6 –

ниппель

Односекционный турбобур типа Т12М3 (рис. 18) имеет от 100 до 120 ступеней.

Максимальная мощность от 40 до 180 кВт при потребном расходе жидкости от 25 до 55 л/с.Перепад давления в турбобуре от 3,0 до 5,5 МПа, а частота вращения от 545 до 770 об/мин.

Секционные турбобуры типа ТС могут быть двух-, трех, четырех- и шестисекционными. Число ступеней 200-435 шт. Цель - повышение крутящего момента. Корпуса соединены последовательно при помощи конических резьб, а валы секций - конусно-шлицевыми муфтами. Пяту имеет только нижняя секция. Эти турбобуры эффективны для глубокого бурения, поскольку при невысоких расходах жидкости они развивают большую мощность.

Шпиндельные секционные турбобуры типа ЗТСШ в отличие от турбобуров типа ТС имеют внизу шпиндель, куда перенесена опора - пята. Шпиндель можно менять на буровой. Используют этот турбобур при высоких перепадах давления на долотах, поскольку шпиндель более надежный сальник, чем ниппель в турбобурах типа Т12М и ТС. Турбобур ЗТСШ диаметром от 164 до 240 мм требует расхода 20-40 л/с. Максимальная мощность 43-135 кВт, перепад 2-8 МПа, частота вращения п = 300-590 об/мин. При использовании турбин точного литья (ТЛ) повышается КПД машины.

Турбобуры шпиндельные с гидроторможением типа АГТШ предназначены для бурения на малых оборотах (до 250-300 об/мин) при больших глубинах, но КПД при этом снижается и не превышает 0,19.

Турбобуры секционные типа А с предельной турбиной, имеющей падающую к тормозному режиму линию давления. Они снабжены шпинделем с двумя турбинными секциями. Частота вращения в таких турбобурах снижается до 300-200 об/мин.

Для бурения с отбором керна предназначены колонковые турбобуры типа КТД, имеющие полый вал, к которому через переводник присоединяется бурильная головка. Внутри полого вала размещается съёмный керноприёмник. Верхняя часть керноприёмника снабжена головкой с буртом для захвата его ловителем, а нижняя - кернорвателем, вмонтированным в переводник. Для выхода бурового раствора, вытесняемого из керноприёмника по мере заполнения его керном, вблизи верхней части керноприёмника имеются радиально расположенные отверстия в его стенке, а несколько ниже их - клапанный узел. Последний предотвращает попадание выбуренной породы внутрь керноприёмника, когда он не заполняется керном, и в это время клапан закрыт.

Керноприёмник подвешен на опоре, установленной между переводником к БК и распорной втулкой. Под действием гидравлического усилия, возникающего от перепада давления в турбобуре и долоте, и сил собственного веса, керноприёмник прижимается к опоре и во время работы турбобура не вращается.

Для бурения наклонно-направленных скважин разработаны шпиндельные турбобуры - отклонители типа ТО.

Турбобур - отклонитель состоит из турбинной секции и укороченного шпинделя. Корпуса турбинной секции и шпинделя соединены кривым переводником.

Основными достоинствами турбинного бурения являются:

устранение затрат энергии на вращение бурильной колонны;

уменьшение износа и аварийности бурильных труб, что позволяет применять легкосплавные бурильные трубы;

повышение частоты вращения долота, следовательно, и механической скорости бурения;

упрощение технологии проводки наклонно-направленных скважин;

улучшение условий работы буровиков (снижение шума на устье и вибрации на буровой).