- •2. Непрерывность производства

- •3, 4. Производственный цикл производства, технологический цикл производства.

- •5. Виды операционных циклов.

- •6. Длительность операционного цикла.

- •7. Понятие межоперационных перерывов

- •8, 9, 10. Производственная структура завода. Технологическая специализация, Предметная специализация.

- •11. Типы производства и их признаки.

- •12, 13, 14. Типы конвейеров. Синхронизация, такт конвейера. Поточная линия с неподвижным рабочим местом.

- •2. Непрерывно-поточные линии с рабочим конвейером

- •3. Непрерывно-поточные линии с распределительным конвейером

- •15. Основы организации труда.

- •16. Разделение труда.

- •17. Многостаночное обслуживание.

- •18. Совмещение профессий.

- •19. Техническое нормирование.

- •20, 21. Методы установления норм времени на обработку изделия. Хронометраж, фотография рабочего дня.

- •2. Методы установления норм времени

- •22, 23, 24. Принципы организации заработной платы. Зп рабочих и итр

- •25, 27, 28. Техническая подготовка производства. Конструкторская подготовка производства. Технологическая подготовка производства.

- •26. Производственная мощность предприятия

- •29. Нир. Этапы нир.

- •30. Экономический эффект от нир.

- •31. Окр. Этапы окр.

- •32. Стандартизация производства.

- •33. Нормоконтроль и его задачи.

- •34. Показатели технологичности конструкции.

- •35. Порядок согласования конструкторской и технологической документации.

- •36. Методы перехода на выпуск новой продукции.

- •37, 38. Технический контроль на производстве. Виды и методы контроля на производстве.

- •39. Финансовый план предприятия.

- •40, 41. Товарный и валовый выпуск предприятия.

- •42. Вспомогательное производство

- •43. Понятие брака на производстве.

- •44. Организация технического обслуживания производства.

- •45. Организация инструментального хозяйства.

- •46. Организация ремонтного хозяйства.

- •47. Технико-экономическое планирование на производстве.

- •48. Система показателей и структура годового плана.

- •49. Оборотные средства предприятия.

46. Организация ремонтного хозяйства.

Современное приборостроительное предприятие располагает большим парком производственного оборудования, составляющего техническую основу активной части основных фондов, а также средств, используемых для механизации и автоматизации производственных процессов.

Оборудование в процессе эксплуатации периодически нуждается в восстановлении необходимых эксплуатационных свойств путем ремонта. Ремонт продлевает сроки использования оборудования и тем самым наряду с выпуском нового поддерживает его парк на необходимом для народного хозяйства уровне. В этой связи значение организации ремонтного хозяйства в составе приборостроительного предприятия определяется необходимостью: сокращения народнохозяйственных потерь от преждевременного изнашивания и выхода оборудования из строя, достигающих 12 – 20 % стоимости производства нового оборудования; уменьшения значительной доли затрат на ремонт и эксплуатацию оборудования, составляющих в себестоимости продукции предприятия 6 – 8 %. Рациональная эксплуатация и содержание оборудования наряду с сокращением народнохозяйственных потерь обеспечивают улучшение использования основных фондов и увеличение производственной мощности предприятия и цехов.

Главная цель системы ремонтного хозяйства (СРХ) – обеспечение постоянной работоспособности и предупреждение прогрессирующего изнашивания оборудования путем его своевременного ремонта и обслуживания. Критерием достижения этой цели является снижение до минимума затрат на ремонт и потерь от простоев оборудования.

В соответствии с главной целью четырьмя основными функциями СРХ являются: планово-предупредительный ремонт оборудования; техническая и оперативная подготовка ремонтных работ; модернизация оборудования; планирование работы подразделений СРХ.

Для выполнения этих функций СРХ располагает ресурсами производственных и вспомогательных рабочих, технического и административно-управленческого персонала; основных и вспомогательных материалов и энергии, потребных для восстановительного ремонта и изготовления запасных частей: оборудования, технологического оснащения, подъемно-транспортных устройств, испытательных стендов и др.

Для нормативно-плановых расчетов, построения планов-графиков и др. используют соответствующее математическое обеспечение (экономико-математические методы и алгоритмы), а также информационное обеспечение в виде нормативов структуры ремонтного цикла и его длительности, продолжительности межремонтных периодов и технического обслуживания, материалоемкости ремонтных работ и простоя оборудования в ремонте; планово-учетной документации для планирования и организации ремонтных работ, восстановления изношенных частей, изготовления новых деталей и запчастей; средств оргтехники для нахождения и отображения информации, используемой в системе.

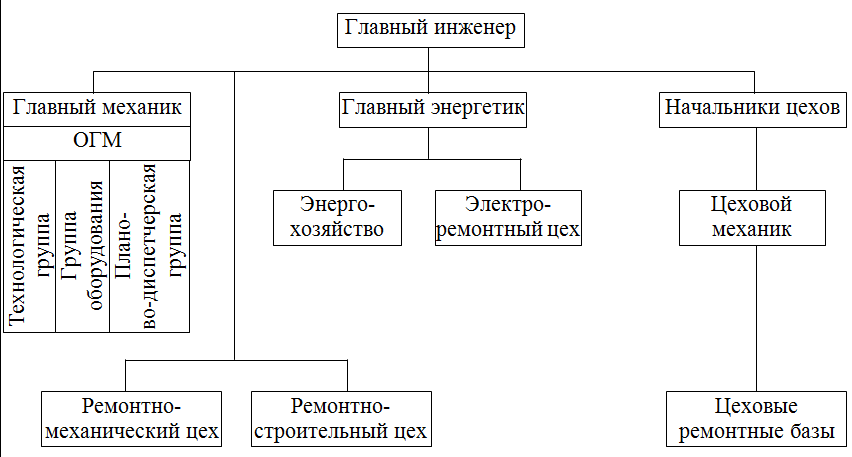

Система ремонтного хозяйства имеет двухуровневую структуру: на уровне предприятия функционирует отдел главного механика (ОГМ); на уровне цехов – службы цеховых механиков (СЦМ). Структура и состав подразделений СРХ (рис. 6.2) зависят от типа, характера производства и размеров предприятия. На крупном предприятии в состав ОГМ входят бюро планово-предупредительного ремонта, техническое, планово-производственное, создается ремонтно-механический цех. При высокой энергоемкости производства организуется служба главного энергетика, включающая электроремонтный цех. Службы цеховых механиков включают ремонтные бригады, а в крупных механообрабатывающих цехах – ремонтные базы цехов (РБЦ).

Рис. 6.2. Структура управления ремонтной службой предприятия

Распределение работ между ОГМ и СЦМ строится в зависимости от принятой формы их организации. На крупных предприятиях применяется децентрализованная организация работ, когда ремонтно-механический цех выполняет только ремонт уникального, особо сложного оборудования и агрегатов, а также восстановление изношенных сменных запчастей, изготовление новых и сменных запчастей деталей и узлов, большая же часть работ по ремонту оборудования выполняется РБЦ. На небольших предприятиях используется централизованнаяорганизация: все работы выполняет ремонтно-механический цех. Для средних предприятий характерна смешанная форма организации работ, когда капитальный ремонт осуществляет ремонтно-механический цех, а все другие виды работ – ремонтные бригады производственных цехов.

Важнейшей функцией ремонтного хозяйства является планово-предупредительный ремонт.

Системой планово-предупредительного ремонта оборудования называют совокупность различного вида организационных и технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования, проводимых по заранее составленному плану с целью обеспечить наиболее эффективную эксплуатацию оборудования.

Функциональными блоками задач или основными видами работ в системе ППР являются техническое обслуживание и плановые ремонты.

Техническое обслуживание (ТО) включает комплекс операций поддержания работоспособности оборудования при использовании его по назначению, а также хранении и транспортировке. В процессе ТО периодически, в соответствии с заранее разработанным графиком, выполняют профилактические операции. Они сводятся к смене масла, промывке агрегатов, проверке станков на точность, а также к контролю текущего состояния оборудования для устранения мелких неисправностей и выявления объема работ при очередном плановом ремонте. Другую группу операций составляют наблюдение за выполнением правил эксплуатации оборудования, своевременное регулирование механизмов и устранение мелких неисправностей. Функцию ТО выполняет дежурный персонал ремонтных служб цехов (слесари, электрики, смазчики и др.) только в регламентированные перерывы в производственном процессе.

Плановые ремонты оборудования различаются по ряду характерных признаков и содержанию выполняемых работ.

Ремонт – комплекс операций по восстановлению исправности или работоспособности оборудования или его составных частей.

По объему выполняемых работ и степени восстановления ресурса различают капитальный, средний и текущий ремонт. Капитальный и средний – это ремонты, выполняемые для восстановления исправности и полного или частичного восстановления ресурса оборудования;текущим называют ремонт, выполняемый для обеспечения или восстановления работоспособности оборудования и состоящий в замене и восстановлении основных частей. Эти виды ремонта, как правило, являются плановыми, когда постановка оборудования на ремонт осуществляется в соответствии с требованиями нормативно-технической документации.

С организационно-технологической стороны данные виды ремонта имеют следующие различия. Текущий ремонт выполняется в ходе эксплуатации для обеспечения гарантированной работоспособности оборудования. При этом ремонте заменяют или восстанавливают только отдельные изношенные детали, регулируют механизм и выверяют координаты, как правило, без разборки. Средний ремонт включает те же работы, что и текущий, но по определенной совокупности изношенных деталей и обычно сопровождается частичной разборкой агрегатов. Капитальный ремонт предусматривает замену или восстановление всех изношенных деталей, ремонт всех изношенных узлов, регулирование механизмов и выверку координат и выполняется, как правило, с полной разборкой агрегатов.

Все виды ремонта, особенно средний и капитальный, должны обеспечивать восстановление точности, мощности и производительности агрегата до норм, установленных стандартами и техническими условиями. Кроме того, в задачу среднего и капитального ремонта устаревшего оборудования входит также его модернизация.

Система ППР имеет профилактическую направленность: каждый предыдущий вид работ является предупредительным по отношению к последующему. При хорошо организованной системе ППР и высокой культуре эксплуатации неплановые ремонты, вызываемые отказами и авариями оборудования, как правило, исключаются.