- •61 Классификация способов ремонта деталей. Определение ремонтных размеров

- •62. Восстановление деталей наплавкой. Наплавка ручная, газовая, электродуговая и под флюсом

- •63. Электрошлаковая и вибродуговая наплавка. Наплавка твердых сплавов

- •64. Восстановление изношенной поверхности методом металлизации, принцип, технология металлизации

- •65. Хромирование, осталивапние

- •66. Поверхностное упрочнение детали. Выбор метода поверхностного упрочнения..

- •67 Ремонт деталей добавочными деталями, давлением

- •Типизация деталей по технологическому процессу ремонта.

- •68 Ремонт деталей класса "Валы". Восстановление шлицевых и шпоночных пазов.

- •69 Выбор рационального способа восстановления деталей

- •70. Система технического обслуживания и ремонт техники. Основные положения. Термины и определения

63. Электрошлаковая и вибродуговая наплавка. Наплавка твердых сплавов

Электрошлаков-я наплавка

Электрошлаковая наплавка явл самым высокопроизводит способом автоматич наплавки металла значительной толщины.

Электрошлаковой наплавкой называется наплавка плавлением, при которой для нагрева наплавляемой поверхности и электродной проволоки исполь-ся теплота, выделяющаяся при прохожд-ии элктрич тока через расплавленный шлак. На наплавляемую поверхность нанаосится слой флюса и электродная проволока. Процесс наплавки начинается с возбуждения дуги м/у электродной проволокой и деталью. Теплотой дуги расплавляется флюс и электрод-я проволока. Образуется ванна расплавленного металла, покрытая слоем жидкого шлака. Электродная проволока, находясь в ванне нагретого шлака, плавится, и дуга гаснет. Сварочный ток, проходя ч/з расплавленный шлак, нагревает его до температуры 1600…1700С. дальнейший бездуговой процесс плавки происходит за счет теплоты, выделяемой в шлаке наплавочным током.

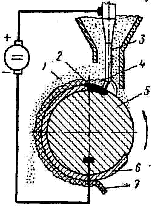

Рис.

схема электрошлаковой наплавки.

Рис.

схема электрошлаковой наплавки.

1 — нерасплавленный флюс; г - жидкий металл; 3 — электрод; 4 - расплавленный шлак; 5 — деталь; 6 — наплавленный металл; 7 - шлаковая корка.

Важным преимуществом электошлаковой наплавки явл возмож-ть наплавки поверх-ти дет-й сложной конфигурации, при этом электродная проволока подается ч/з спец. плавящийся мундштук, Фома которого соответствует форме наплавляемой поверхности.

Для производства электрошлаковой сварки и наплавки применяются аппараты типов А-820М, А-535, А-612. Источником питания аппаратов электрошлаковой наплавки явл 3-хфазные трансформаторы ТШС-1000-3 и ТШС-3000-3.

Вибродуговая наплавка

Основана на использовании тепла кратковременной дуги, возникающей в момент разрыва цепи м/у вибрирующим электродом и наплав-ой пов-тью. В этом случае возможно получение наплавляемого слоя малой толщины 0,3…2,5 мм. Охлаждеие происходит в результате прерывистого процесса, что уменьшает остаточные напряжения и сниж-ет деформацию. В качестве охлаждающей жид-ти применяются водные растворы солей, содержащих ионизируюзие вещества, облегчающие периодическое возбуждение дуги после разрыва цепи.

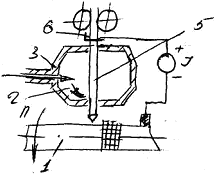

Р исунок

– Установка вибродуговой наплавки:

1-деталь; 2-охлаждающая жидкость; 3-сопло;

4-подающие ролики; 5-проволока; 6-вибратор;

7-генератор.

исунок

– Установка вибродуговой наплавки:

1-деталь; 2-охлаждающая жидкость; 3-сопло;

4-подающие ролики; 5-проволока; 6-вибратор;

7-генератор.

Электрод вибрируется, в результате происходит к.з. Вибрация осуществляется механическим или электромагнитным вибратором.

Преимущества: получение тонких покрытий, малая глубина термического влияния, небольшой нагрев детали, незначительное выгорание легирующих элементов проволоки.

Наплавка твердых сплавов

Большое применение получили следующие группы наплавочных материалов:

1) стали легированные Mn, Cr, Ni, W, Mo и др.;

2) сплавы на основе железа: высокохромистые, вольфрамовые, молибденовые и др.;

3) сплавы на основе W, Co, Ni.

Наиболее распространена механизированная электродуговая наплавка стальной легиров-ой проволоки. Также применяют металлич ленту и порошковую проволоку.

Для упрочнения применяют сплавы КОМПАЙК №1: Ni 3…5%, Cr 25…31%. Используется для упроч-я деталей работающих в условиях абразивного изнашивания. КОМПАЙК №2: Ni 1.3…2.2%, Cr 13…17%. Этот сплав обладает большой вязкостью и использ-ся для деталей, работающих при ударных нагрузках.

Наплавку чугуна производят трением. Для этого используют стружку из белого чугуна.

Сплавы на основе W, Co, Ni применяют для упрочнения деталей работающих в условиях больших давлений, высоких температур и коррозии. Наиболее применяются Релит Т3 – литой карбид вольфрама (выпускается в виде зерен, наплавляемых на пов-ть) и Вокарт – гранулированный твердый сплав C 9…10%, w 85…87%, Si 2%. Наплавку данных металлов производят электродуговой наплавкой в один или несколько слоев.

СТЕЛЛИТЫ В2К и В3К – литые сплавы на основе Co. Обладают высокой износостойкостью и повышенной вязкостью. Наносят электродуговой или газовой наплвкой.