- •6. Приборы для измерения массы, объема

- •5.1. Основные понятия

- •5.2. Объемные счетчики

- •5.3. Скоростные счетчики

- •5.4. Расходомеры переменного перепада давления

- •5.5. Расходомеры постоянного перепада давления

- •5.6. Расходомеры щелевые

- •5.7. Расходомеры индукционные

- •5.6. Ультразвуковые расходомеры

- •5.7. Тепловые расходомеры

- •5.8. Автоматические весы и дозаторы

- •5.8.1. Автоматические весы

- •5.8.2. Дозаторы

- •5.9. Счетчики штучных изделий

5.7. Тепловые расходомеры

Тепловые расходомеры могут применяться при измерении небольших расходов практически любых сред при различных их пара-метрах. Кроме того, они весьма перспективны для измерения расхода очень вязких материалов (опары, теста, фруктовых начинок, паст и т. п.). Принцип их действия основан на использовании зависимости эффекта теплового воздействия на поток вещества от массового расхода этого вещества. В общем случае поток теплоты, передаваемой потоку вещества (в Вт),

![]() ,

(5.4)

,

(5.4)

где

М

— массовый расход среды, кг/с;

ср

— удельная теплоемкость среды при

постоянном давлении, Дж/(кг·К);

![]() —

разность средних значений температуры

потока

до и после нагревателей, К.

—

разность средних значений температуры

потока

до и после нагревателей, К.

Из уравнения () видно, что при постоянстве М и ср величина однозначно связана со значением массового расхода.

Тепловые расходомеры могут выполняться по трем основным принципиальным схемам:

калориметрические, основанные на нагреве или охлаждении потока посторонним источником энергии, создающим в потоке разность температур;

теплового слоя, основанные на создании разности температур , с двух сторон пограничного слоя;

термоанемометрические, в которых используется зависимость между количеством теплоты, теряемой непрерывно нагреваемым те-лом, помещенным в поток, и массовым расходом вещества.

Выбор принципиальной схемы измерения зависит от измеряемой среды, необходимой точности, типа используемых термочувствитель-ных элементов и режима нагрева. Для упруго-вязких пластичных ве-ществ, какими являются опара и тесто, а также многие другие пищевые продукты, предпочтительным является измерение по схеме термо-анемометра с постоянной температурой подогрева потока.

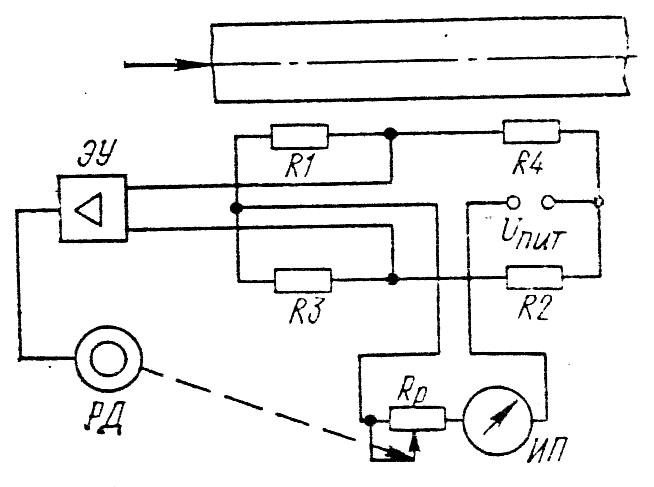

Чувствительными элементами термоанемометрического теплового расходомера опары и теста (рис.5.16) являются резисторы R1 и R2, помещаемые (наматываемые) на стенке трубопровода на некотором расстоянии друг от друга. Манганиновые резисторы RЗ R4 служат для создания мостовой схемы, питаемой от источника напряжения UПИТ.

С игнал

разбаланса,

пропорциональный изменению

расхода, подается на электронный

усилитель ЭУ,

где

усиливается и после

этого управляет вращением реверсивного

элек-тродвигателя РД,

который,

про-изводя перестановку движка

компенсирующего переменного

резистора RР,

изменяет напряже-ние

питания до тех пор, пока раз-баланс

в измерительной диаго-нали моста

не станет равным за-данному. Мерой

расхода могут служить показания

амперметра, Рис. 5.16. Схема термоанемометри-

ваттметра (на схеме не показан) ческого

теплового расходометра

или положение движка

RР.

игнал

разбаланса,

пропорциональный изменению

расхода, подается на электронный

усилитель ЭУ,

где

усиливается и после

этого управляет вращением реверсивного

элек-тродвигателя РД,

который,

про-изводя перестановку движка

компенсирующего переменного

резистора RР,

изменяет напряже-ние

питания до тех пор, пока раз-баланс

в измерительной диаго-нали моста

не станет равным за-данному. Мерой

расхода могут служить показания

амперметра, Рис. 5.16. Схема термоанемометри-

ваттметра (на схеме не показан) ческого

теплового расходометра

или положение движка

RР.

С помощью тепловых расходомеров может быть обеспечена точность измерения расхода вязких продуктов ±2 —2,5%.

5.8. Автоматические весы и дозаторы

5.8.1. Автоматические весы

Широко применяются на предприятиях пищевой промышленности для учета сырья, вспомогательных материалов и готовой продукции. Различают автоматические весы периодического (порционные) и непрерывного (конвейерные) действия.

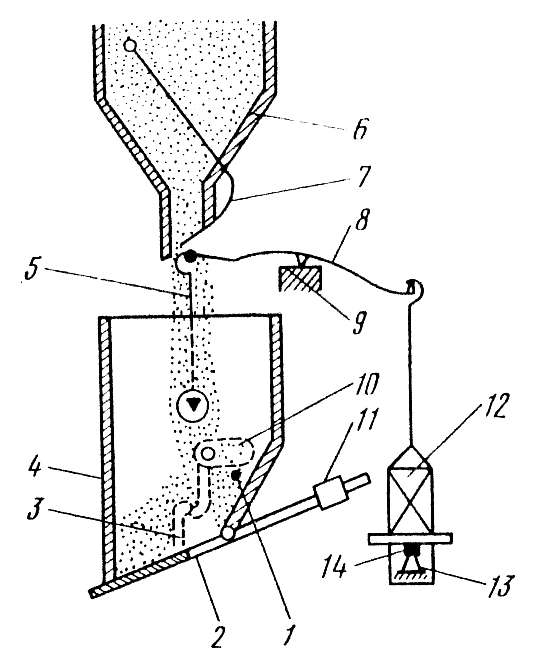

На рис. 5.17 приведена схема устройства автоматических весов периодического действия (порционных), построенных по принципу равноплечих коромысловых весов. К одному концу коромысла 8, установленного на станине 9, на подвеске 5 прикреплен ковш 4, а к другому— гиредержатель 12. В нижней части последнего закреплена скоба 13, ограничивающая ход ковша благодаря неподвижному упору 14.

В

закрытом положении откидное дно 2

ковша

удерживается защелкой 3,

находящейся

в зацеплении с укрепленной на стенке

ковша собачкой 10.

При

достижении равновесия, т. е. когда масса

в ковше оказывается равной массе гирь,

собачка 10

встречается

с упором 1

и

поворачивается против часовой стрелки,

освобождая защелку, а вместе с ней и дно

ковша. Дно

открывается и взве-шенная порция

высыпается в приемное устройство.

Под действием противо-веса 11

дно

опорожненного ковша

зак-рывается, а счетчик количества

отвесов фиксирует взвешенную порцию.

Затем воронка 6

открывается

заслонкой 7

и цикл повторяется. Такие

весы служат для автоматического

в звешивания

муки и других сыпучих материалов,

поступаю- Рис.5.17. Автоматические щих

непрерывным потоком. Пределы

порционные весы взвешивания весов

40—80 кг; класс

звешивания

муки и других сыпучих материалов,

поступаю- Рис.5.17. Автоматические щих

непрерывным потоком. Пределы

порционные весы взвешивания весов

40—80 кг; класс

точности 0,1; производительность 1—5 т/ч.

Автоматические весы непрерывного действия (конвейерные) предназначаются для непрерывного взве-шивания сыпучих материалов и штучных грузов. Действие этих весов основано на непрерывном автоматическом умножении определенной длины проходящей через весы ленты с материалом на его массу.

Конструктивно конвейерные весы делятся на весы, встраиваемые в действующие конвейеры, и весы с коротким весовым конвейером, являющимся неотъемлемой грузоприемной частью весов. Грузоприемная часть может быть выполнена в виде платформы, подвешенной или опирающейся всеми опорными точками на подвижную рычажную систему и имеющей плоскопараллельные перемещения, или в виде платформы, опирающейся с одной стороны на неподвижную опору и имеющей угловые перемещения.

В качестве устройств, уравновешивающих нагрузку материала на ленту в конвейерных весах, применяют коромысло, квадрант, электротензометрический преобразователь и др. В процессе работы на движущуюся ленту конвейера подается материал, толщина слоя которого регулируется. Весы непрерывно взвешивают движущийся материал, а счетчик показывает массу прошедшего материала. Конвейерные весы имеют точность взвешивания ± 1 %, пределы взвешивания 16—160 кг/м при скорости ленты 0,2—2,5 м/с.