- •8.6.3. Обслуживание системы подогрева

- •9. Трансмиссия

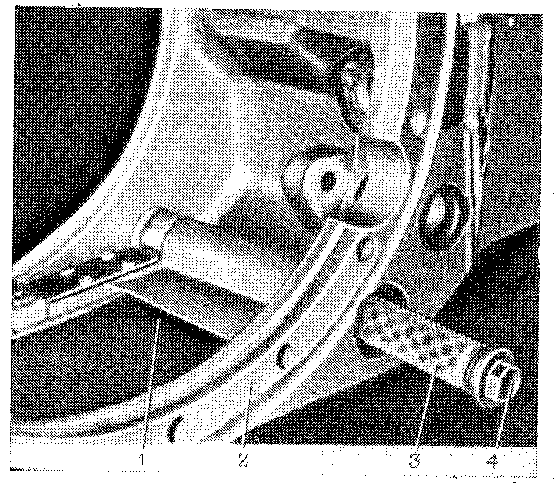

- •9.5.5. Привод остановочного тормоза

- •9.5.6. Обслуживание приводов упрдвления трансмиссией

- •10. Ходовая часть

- •I _ ступица; 2 — зубчатый венец; 3 — кольцо лабиринта; 4, 5 — конусы; 6 — зубчатая шайба; 7 — пробка; 5 — гайка; 9 — болт

- •11.1. Размещение электрооборудования

- •12.1.1. Работа на радиостанции р-123м

Регулировка

привода сцепления. Нормально

отрегулированный привод должен

иметь свободное, без заеданий, перемещение

подвижных деталей и обеспечивать

быстрое

падение давления масда (до нуля) в

бустерах фрикционов обеих КП при выжиме

педали до упора;

равномерное

и синхронное возрастание давления в

бустерах фрикционов обеих КП, если

плавно отпускать педаль.

В

исходном

положении привода

зазор между рычагами 2

(рис. 203) и пальцами рычагов 1

(регулируется упорным винтом 5)

должен быть 1—4 мм, при этом стрелка

рычага 13

левого механизма распределения должна

совпадать с передней меткой 0 на крышке

12.

Это совпадение достигается за счет

изменения длины тяги 3

левого

механизма

распределения.

При

выжиме

педали до угіора

в

регулировочный болт 10

стрелка рычага должна совпадать с

задней меткой 1 на крышке. Это совпадение

достигается регулировкой положения

болта 10,

для чего необходимо отвернуть

на

несколько оборотов его контргайку.

Синхронность

возрастания давления

в бустерах фрикционов правой КП по

отношению

к

левой КП регулируется при работающем

двигателе изменением длины тяги 3

у

правого механизма распределения.

Регулировка

привода переключения передач. В

отрегулированном приводе переключения

переда* стрелки 11

(рис. 204) должны

совпадать

с одноименными рисками на лимбах 10

правого и левого механизмов

распределения.

Допускается

несовпадение не более 3 мм.

При

несовпадении

стрелок

с рисками на лимбах обоих механизмов

распределения более чем на 3 мм на

одинаковую

величину

и в одном направлении необходимо

рассоединить вилку 6

с рычагом 7 и вворачиванием или

выворачиванием вилки 6

обеспечить совпадение стрелок И

с рисками на лимбах обоих механизмов

распределения.

При

несовпадении

стрелок

с рисками на лимбах обоих механизмов

распределения более чем на 3 мм, но н а

разн/ую

величину

или в противоположные стороны от

одноименных рисок на лимбах необходима

рассоединить

вилку 6

с рычагом 7;

вворачиванием

или выворачиванием вилки 6

обеспечить совмещение стрелки 11

с риской на лимбе 10

правого механизма распределения,

после чего соединить

вилку

6

с рычагом 7;

замерить

величину несовпадений стрелки с риской

на лимбе левого механизма распределения,

сделать метку на муфте 8

и сопряженном с ним валике этого

механизма распределения против

любого шлица;

отсоединить

муфту 8

валика 9

от правого механизма рас

4179.5.6. Обслуживание приводов упрдвления трансмиссией

пределения,

для чего отвернуть болты на муфте и

сдвинуть ее по шлицам в сторону валика

9\

поворачивая

вручную валик 9, добиться совпадения

стрелки 11

с риской на лимбе 10

левого механизма распределения

соответствующей передачи, одноименной

с правым механизмом распределения;

отсоединить

муфту 8

валика 9

от левого механизма распределения,

для чего отвернуть болты на муфте и

сдвинуть ее по шлицам в сторону валика

9;

провернуть

валик 9

с муфтами 8,

отсоединенными от механизма

распределения в сторону, противоположную

несовпадению стрелки с риской на.

лимбе левого механизма распределения,

на число шлицев, полученное от деления

величины указанного несовпадения по

лимбу в миллиметрах на 0,6;

муфтами

8

соединить валик 9

с шлицевыми хвостовиками валиков

механизма распределения, при этом

концы стрелок обоих механизмов

должны совпадать с рисками одноименных

передач;

плотно

затянуть болты на муфтах валика 9, при

этом между муфтами и механизмом

распределения должен быть зазор

1—3 мм.

Регулировка

привода управления поворотом. В исходном

положении рычагов управления

при соприкосновении упоров на тяге

с болтами 6

(рис. 206) исходного положения в левом и

правом механизмах распределения между

хвостовиком рычага 12

и нижним ограничительным болтом 14

должен быть зазор 0,3—0,7 мм, а между

стенкой прорези тяги 11

и пальцем рычага повышения давления

должен быть зазор не более 1 мм.

Первый

зазор (0,3—0,7 мм) следует регулировать

изменением длины тяги 10

путем вворачивания или выворачивания

ви#ки этой тяги. Предварительно вилку

необходимо отсоединить от рычага и

расконтрить. Второй зазор (до 1 мм)

регулировать изменением длины тяги

11.

Для этого надо отсоединить эилку

тяги от рычага и, расконтрив гайку,

вворачивать или выворачивать вилку,

периодически проверяя зазор.

При

выжиме рычага управления до конца упор

на тяге должен упереться в

ограничительный болт 8

конечного положения, при этом зазор

между хвостовиком рычага 12

и верхним ограничительным болтом

15

механизма распределения должен быть

0,3—0,7 мм. Восстановление нарушенного

зазора обеспечивается вворачиванием

или выворачиванием заднего ограничительного

болта 8.

Положение

ограничительных болтов 14

и 15

механизма распределения и

ограничительного болта 6

исходного положения, расположенного

на борту, в эксплуатации не регулируется.

Регулировка

привода остановочного тормоза.

Эксплуатационную

регулировку

привода производят в случае недостаточно

эффективного или неравномерного

торможения ма

418

шины,

а также когда педаль гіри

полном

выжиме упирается в опору торсиона. Для

проведения регулировки необходимо:

открыть

крышки люков 10

(рис. 2) в днище машины;

установить

педаль на второй зуб защелки, при этом

конец стрелки 16

(рис. 211 и 212) на сервомеханизме должен

находиться между рисками, обозначенными

цифрами 1 и 2. В случае выхода стрелки

за указанные пределы, укоротить тягу

7 стяжной муфтой 8, расположенной в

боевом отделении, до установки стрелки

между рисками 1 и 2;

проверить

положение стрелки 18

на рычаге балансира, конец которой

должен находиться между двумя рисками

на планке, приваренной к балансиру 9.

Если стрелка сместилась к носу машины

от указанного участка, то необходимо,

удлиняя тягу 15

и укорачивая на одинаковую величину

тягу 2/, установить стрелку между

рисками. Если стрелка сместилась в

сторону кормы, то для возвращения

ее на заданный участок надо тягу 21

удлинить, а тягу 15

укоротить на необходимую одинаковую

величину;

проверить

величину перемещения тяг 15

и 21,

которая при перестановке педали со

второго зуба защелки на четвертый

должна быть незначительной и не

превышать 1 мм. Если указанная

величина перемещения тяг превышает 1

мм, то необходимо укоротить стяжными

муфтами тяги 15

и 21

на одинаковую величину для, их

перемещения. Рекомендуется укорачивать

тяги при отпущенной педали, а их

перемещение замерять от торцов горловин

картеров КП до любой выступающей части

на тягах или до предварительно нанесенных

на них меток.

В

случае замены КП стяжные муфты тяг 15

и 21

отвернуть на одинаковую величину (на

3—5 оборотов) для обеспечения последующей

регулировки. Регулировку после замены

КП производить как указано выше.

СИСТЕМА

ГИДРОУПРАВЛЕНИЯ И СМАЗКИ ТРАНСМИССИИ

Система

гидроуправления и смазки трансмиссии

является гидравлической частью приводов

управления трансмиссии и обеспечивает:

подачу

масла под давлением для управления

трансмиссией и смазки КП;

охлаждение

деталей трансмиссии;

откачку

масла из картеров КП в процессе работы

и перед длительной стоянкой машины;

пуск

двигателя с буксира.

Регулировку

давления масла для управления

трансмиссией и направление его

потоков по каналам в соответствующие

бустеры фрикционов КП обеспечивают

механизмы распределения.

419

Система

гидроуправлёнйй

й

емазКй состоит

из следующих основных узлов: масляного

бака 4

(рис. 213), золотникового механизма 5,

масляного фильтра (основного) 6,

нагнетающего насоса 31,

откачивающих масляных насосов 22

и 26,

гидроциклона 32,

масляного радиатора /, трубопроводов,

манометра, маслозакачивающего насоса

10

буксира и заборного масляного фильтра.

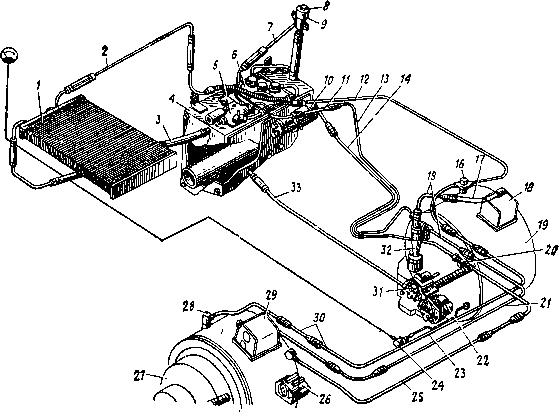

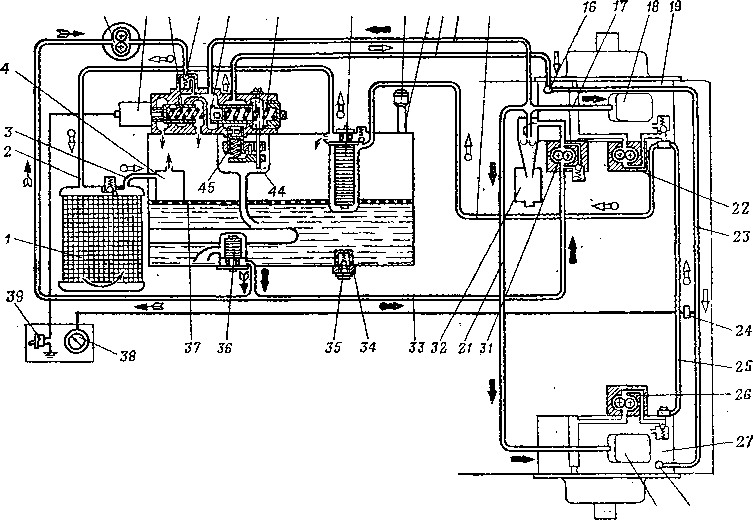

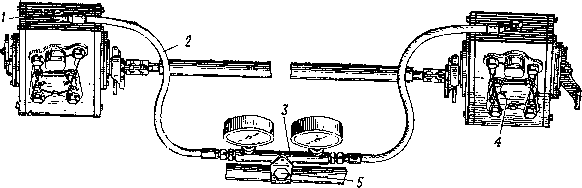

Рис.

213. Система гидроуправления и смазки

трансмиссии:

/—•масляный

радиатор; 2,

3, 12, 13, 14, 17, 21, 23, 25, 33 —

трубопроводы;

4

—

масляный бак; 5

—

золотниковый механизм; 6

—

масляный фильтр; 7 — дренажный патрубок;

8

—

пробка заправочной горловины; 9

— заливная горловина; 10

— маслозакачивающий пасос МЗН'2 буксира;

11,

15, 30

— гибкие шланги; 16,

20, 28 —

штуцера; 18,

29 —

механизмы распределения; 19,

27 — коробки

передач; 22,

26

— откачивающие масляные насосы; 24

— приемник манометра; 31

—

нагнетающий масляный насос; 32

— гидроциклон

Все

узлы системы, кроме указателя манометра,

размещены в силовом отделении. Указатель

манометра для замера давления в

магистрали смазки КП установлен на

щите контрольных приборов механика-водителя.

Масляный

бак служит

емкостью, в которую заправляется

необходимое для работы силовой передачи

количество масла, и обеспечивает

пеногашение, отстой и частичную

фильтрацию масла.

Заправочная

вместимость бака 40 л. Во время работы

в баке находится 22—24 л, остальное

количество масла циркулирует по системе.

Минимально допустимое для эксплуатации

машины количество масла в баке после

предварительной двойной откачки

его из КП составляет 38—40 л.

Бак

сварен из стальных штампованных листов,

образующих стенки 1

(рис. 214). Внутри бака вварены решетка

16,

труба 17

420

для

отвода масла из золотникового механизма,

жаровая труба 15,

служащая для отвода выпускных газов

из' подогревателя и подогрева масла,

корпус заборного фильтра 13

и заборные трубки 12

и 14.

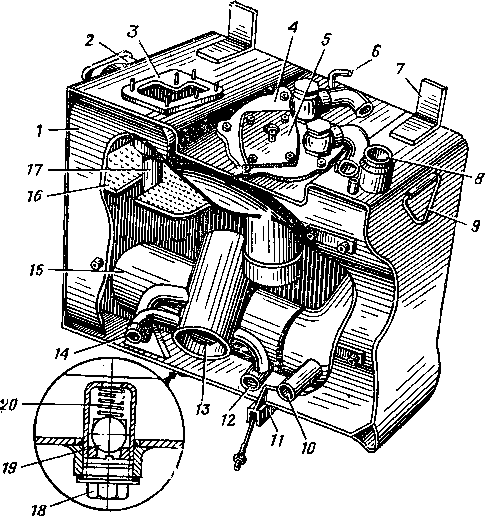

Рис.

214. Масляный бак:

/

— стейка бака; 2,

3 —

фланцы; 4

— корпус масляного фильт- ра; 5

— масляный фильтр (основной); 6,

8

— патрубки; 7 —* угольник, 9 — ручка, 10,

/2, 14

— трубки, //—кронштейн; 13—

заборный

фильтр; 15

—

жаровая труба; /5— решетка; /7— груба;

18

— пробка сливного отверстия; 19

— шарик; 20

— пружина

На

верхней стенке бака приварены патрубок

8

заливной горловины, фланец 3

для установки золотникового механизма

и Хренажный патрубок 6.

В отверстии верхней стенки бака

установлен масляный фильтр 5.

Выштамповка

на передней стенке бака предназначена

для установки маслозакачивающего

насоса 10

(рис. 213) буксира. С помощью кронштейна

11

(рис. 214) и стяжки бак крепится к днищу

машины в силовом отделении около

моторной перегородки. На левую стенку

бака выходит фланец 2, который соединяется

с трубопроводом, идущим от радиатора;

там же приварены четыре бонки для

болтов, с помощью которых бак крепится

к масляному баку системы смазки

двигателя.

Жаровая

труба 15

проходит внутри бака и выходит на

заднюю стенку, где к ее фланцу с

помощью болта, проходящего

421

к

трубке 10,

крепится подогреватель. Стык жаровых

труб дан-

ного бака и бака системы

смазки двигателя уплотняется асбе-

стовыми

шнурами.

На

правой стенке размещена ручка 9

для съема бака. На

днище бака установлен

сливной клапан, состоящий из пружи-

ны

20,

шарика 19

и пробки* 18.

Для

промывки бака на днище имеется

лючок.

Патрубок

8

шлангом соединяется

с корпусом

заливной горловины 9

(рис.

213), внутри которой расположен

сапун.'

Сапун имеет стержень с прива-

ренными

щитками, образующими ла-

биринт,^ и

проволочную набивку, слу-

жащую' для

очистки воздуха, посту-

пающего в

бак, и задержки капелек

масляного

тумана, выходящего из ба-

ка. На

корпусе заливной горловины

находится

дренажный патрубок 7, ко-

торый рукавом

соединяется с патруб-

ком 6

(рис. 214) на баке для сообще-

ния

маслобака с атмосферой при кре-

нах

машины.

Заборный

масляный фильтр пред-

назначен для

фильтрации масла, по-

ступающего из

маслобака к нагнетаю-

щему насосу.

Корпус, в котором он

устанавливается,

имеет отвод для за-

бора масла в

маслозакачивающий на-

сос МЗН-2,

обеспечивающий пуск дви-

гателя с

буксира.

Масляный

фильтр (основной) слу-

жит для

фильтрации масла, откачи-

ваемого

насосами из КП. Он разме-

щен в корпусе

4,

который установлен

на верхней стенке

бака и имеет поло-

сти

для фильтра, прдвода и отвода масла. На

фланце корпуса

находятся резьбовые

втулки для крепления подводящего и

отво-

дящего трубопроводов и

перепускной клапан (шарик и пружина).

Фильтр

состоит из корпуса 3

(рис. 215) со стержнем, на который насажены

фильтрующие элементы, закрепленные

гайкой 7. Гайка контрится стопорным

кольцом. Филътрующие элементы состоят

из латунных сеток, попарно собранных

на каркасе. Верхние фильтрующие

элементы предохраняются от повреждения

потоком масла решеткой 5.

Для

выемки фильтра на крышке корпуса

установлено кольцо 2.

К

корпусу фильтр крепится с помощью

четырех гаек и шпилек. Для уплотнения

фланца крышки и разделения полостей

2

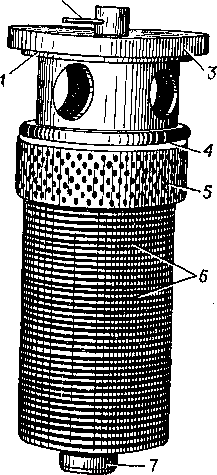

Рис.

215. Масляный фильтр (основной):

А

4

— уплотнительные кольца-, 2

— кольцо для выемки фильтра; 3

— корпус фильтрующих элементов; 5 —

решетка; 6

— фильтрующие элементы;

7

— гайка

422

подвода

и отвода масла установлены резиновые

уплотнитель-

ные кольца 1

и 4.

Нагнетающий

масляный насос 31

(рис. 213) предназначен

для подачи

масла в систему гидроуправления и

смазки силовой

передачи. Он установлен

на переднем фланце правой КП.

Нагнетающий

насос шестеренчатого типа состоит из

корпу-

са 2

(рис. 216), ведущей 4

и ведомой 3

шестерен, крышки 8>

валиков,

установленных

на игольчатых

подшипни-

ках, шарикового

предо-

хранительного клапана 5.

Подводящий

штуцер 1

соединен

с трубопрово-

дом 33

(рис. 213), по ко-

торому масло поступает

из

масляного бака во

всасывающую полость

на-

соса, где захватывается

зубьями

шестерен и пе-

реносится в отводящий

канал

нагнетающей поло-

сти . Отводящий

канал

соединен с каналом в пе-

реднем

фланце КП, по

которому масло подается

от

нагнетающего насоса

к гидроциклону.

Ведущая

шестерня 4

(рис.

216) насоса приво-

дится во вращение

вали-

ком, шлицованный конец

которого

входит в зацеп-

ление

с шестерней привода, установленной в

переднем флан-

це КП. На этом валике

установлено уплотнение, исключающее

перетекание

масла из масляного бака в картер правой

КП при

длительной стоянке машины.

Клапан

5

предохраняет детали насоса и привода

от перегрузок. Пружина клапана

отрегулирована на давление 20— 21 кгс/см2.

При большем давлении клапан открывается

и масло по каналу в крышке возвращается

во всасывающую полость.

Откачивающие

масляные насосы 22

и 26

(рис. 213) предназначены для откачки

масла из картеров силовой передачи.

Они установлены на фланцах левой и

правой КП.

Откачивающий

насос по конструктивному исполнению

аналогичен нагнетающему и отличается

от него конструкцией валика ведущей

шестерни, а также отсутствием

предохранительного клапана.

Ралик

ведущей шестерни насоса изготовлен

заодно с

шес

Рис.

216. Нагнетающий масляный насос:

1

— подводящий штуцер; 2

— корпус; 3

— ведомая шестерня; 4

—

ведущая шестерня; 5 — шариковый

клапан; 6

—

пробка; 7 — регулировочные шайбы; 8

наружная крышка; 9

— болт; а

— канал

423

терней

привода, которая входит в зацепление:

на правой КП — с шестерней привода

нагнетающего насоса, а на левой КП — с

промежуточной шестерней привода.

Всасывающая и нагнетающая полости

насоса соединены с каналами, выполненными

в

переднем

фланце и картере КП.

Золотниковый

механизм 5

обеспечивает:

поддержание

и регулировку давления масла в системе

гидроуправления и смазки силовой

передачи;

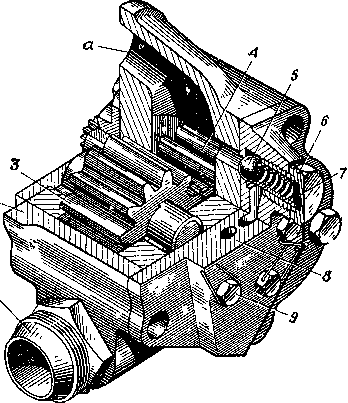

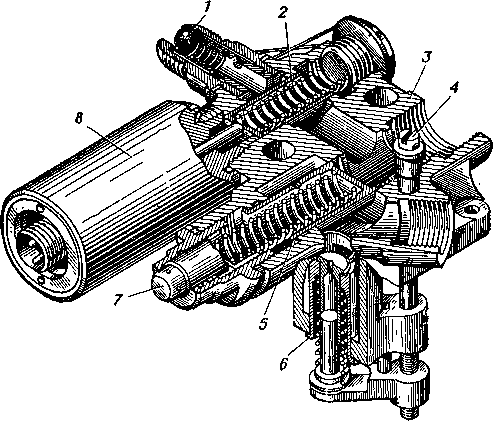

Рис.

217. Золотниковый механизм:

/

— обратный клапан; 2

— золотник откачки масла; 3

— корпус;

4

— винт; 5 —золотник высокого давления;

6

— золотник смазки;

7

— ввертыш; 8

— электромагнит

переключение

системы на откачку масла из картеров

КП в бак перед длительной стоянкой;

перепускание

масла от маслозакачивающего насоса

МЗН-2 в трассу гидроуправления при

пуске двигателя с буксира.

Внутри

корпуса 3

(рис. 217) золотникового механизма

размещены: золотники 5

и 6

высокого давления и смазки, золотник

2

откачки масла из картеров КП, обратный

клапан / и детали, обеспечивающие их

работу.

Золотниковый

механизм установлен на фланце верхней

стенки масляного бака так, что все

сливные отверстия расположены внутри

блка, а регулировочные винты — снаружи.

С

помощью золотника высокого давления

в магистрали гидроуправления

поддерживается давление 17—18 кгс/см2.

Усилие пружины золотника регулируется

ввертышем 7. На золот-

424

нйке

имеются окна Для пёрепусканйй масла в

полость золотника смазки.

Золотник

смазки поддерживает давление в магистрали

смазки 2,0—2,5 кгс/см2.

Усилие пружины золотника регулируется

винтом 4.

Золотник

откачки масла из КП обеспечивает слив

масла из картеров КП в маслобак перед

длительной стоянкой. Для

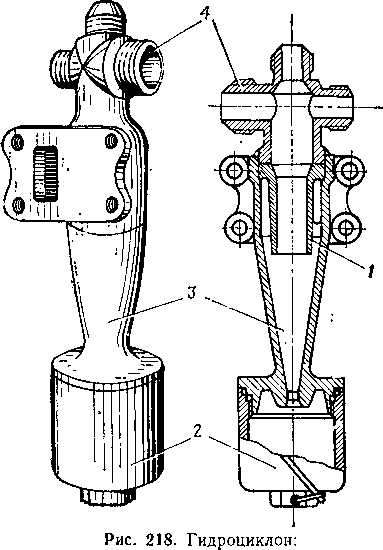

/

— патрубок; 2

■— отстойник; 3

— циклон; 4

— тройник

этой

цели в донышке золотника имеются окна

и отверстия. Золотник перемещается

с помощью электромагнита 5, установленного

на корпусе золотникового механизма.

Обратный

клапан служит для перепускания масла

от маслозакачивающего насоса МЗН-2

в магистраль гидроуправления при пуске

двигателя с буксира и для предохранения

МЗН-2 от попадания в него масла при

работе нагнетающего насоса.

Гидроциклон

(рис. 218) предназначен для очистки от

механических примесей масла,

поступающего в систему гидроуправления,

и смазки КП. Он крепится к переднему

фланцу правой КП. Тройник 4

гидроциклона распределяет очищенное

масло, направляя его к золотниковому

механизму и механизмам распределения.

Для сбора механических примесей на

нижнюю часть гидроциклона наворачивается

отстойник 2.

425

Для

контроля за давлением масла, поступающего

на смазку К.П, на щите контрольных

приборов механика-водителя установлен

указатель манометра. Он обозначен

надписью ДАВЛЕНИЕ СМАЗКИ КП. Приемник

24

(рис. 213) этого манометра находится в

силовом отделении и подсоединен шлангом

к трубопроводу 23,

по которому смазка подается в КП.

Указатель и приемник соединены между

собой электропроводами.

Работа

системы гидроуправления и смазки

трансмиссии

При

работе трансмиссии масло, предварительно

очищенное в заборном фильтре 36

(рис. 219), поступает к нагнетающему насосу

31.

По каналу в переднем фланце правой КП

нагнетающий насос подает масло в

гидроциклон 32,

где струя масла закручивается вокруг

патрубка 1

(рис. 218) и делает поворот при входе в

отверстие этого патрубка. Под действием

центробежных сил механические

примеси с большим удельным весом, чем

масло, отбрасываются к стенке циклона

и по его конусу оседают в отстойник 2.

Очищенное масло через патрубок 1

и тройник 4

поступает: по трубопроводу 21

(рис. 219) в механизм 29

распределения левой КП, по трубопроводу

17

в механизм 18

распределения

правой КП и по трубопроводу 13

в золотниковый механизм 5.

Золотник

43

под давлением масла, создаваемого

нагнетающим насосом, перемещается

в осевом направлении, воздействуя на

внутренние пружины, которые обеспечивают

поддержание в трубопроводах 13,

17

и 21

давления 17—18 кгс/см2.

При этом окна золотника, перекрытые

корпусом, открываются на необходимую

величину и масло поступает в полость

золотника 45

смазки.

Под давлением масла золотник смазки

перемещается и сжимает находящуюся

внутри его пружину, которая обеспечивает

поддержание в трубопроводах 12

и 23

давление 2,0— 2,5 кгс/см2.

При этом излишки масла сливаются в

маслобак.

Масло

для смазки и охлаждения деталей КП по

трубопроводам 12,

23

и каналам в задних фланцах КП поступает

во внутренние полости ведомого и

ведущего валов КП и по сверлениям в

них подается к подшипникам, дискам

трения, зубьям шестерен, а также, для

смазки деталей планетарного ряда

бортовой передачи.

Масло

после смазки деталей КП, а также сливаемое

из выключаемых бустеров фрикционов

КП через механизмы распределения

стекает на дно картеров КП, откуда

забирается откачивающими насосами

22

и 26.

В заборных полостях 1

(рис. 220) вварных картеров 2

КП установлены сетчатые фильтры 3,

предотвращающие попадание в наеосы

крупных механических частиц.

От

откачивающих насосов масло по каналам

в передних фланцах КП поступает в

трубопровод 14

(рис. 219) и далее

426

10 40 41 42 43 5 6 8 91213 14

'о=£>

Откачка

масла из КП Забор масла из бака

Забор

масла при пуске двизателя с буксиром

Подвод масла кмехаиизмам распределения

* Подвод.масла на смазку КП -

Слив

масла в бак

22

2в

ю

-•а

Рис.

219.Схема работы системы гидроуправления

смазки трансмиссии (обозначения позиций

с 1—33

те же, что и на рис, 213);

34

— сливной клапан; 35

— пробка; 36

— заборный фильтр; 37

— решетка*' 38

— указатель манометра; 39

— переключатель; 40

— электромагнит; 41

— золотник откачки; 42

— обратный клапан; 43

—

золотник высокого давления; 44

— регулировочный винт; 45

— золотник смазки

подводится

к основному масляному фильтру 6

системы. В фильтре масло очищается

от механических примесей и по трубопроводу

2

подается на охлаждение в масляный

радиатор /, откуда поступает по

трубопроводу 3

в масляный баке

Рис.

220. Установка сетчатого фильтра в вварном

картере

К11:

заборная

полость; 2 —вварпой картер; 3

— сетчатый фильтр; 4

— пробка

Для

предохранения трубопроводов от

разрушения в случае загрязнения фильтра,

а также при прокачке холодного масла

на фильтре и в коллекторе радиатора

установлены перепускные предохранительные

клапаны.

Циркуляция

масла в системе прекращается при

остановке двигателя. При этом' в картерах

КП после стекания с деталей остается

по 8—9 л масла.

Для

облегчения пуска двигателя и снижения

нагрузки на стартер масло из картеров

КП перед длительной стоянкой машины

необходимо откачивать. Для этого пускают

двигатель и с помощью переключателя

39

(ОТКАЧ. ИЗ КГІ

—

ВПУСК МАСЛА), расположенного на щите

контрольных приборов механика-водителя,

включают электромагнит 40,

который открывает золотник 41

откачки. При этом масло от нагнетающего

насоса поступает через золотник в бак,

минуя магистраль смазки. От

428

качивающие

насосы забирают оставшееся в картерах

КП масло и перекачивают его в бак по

трубопроводам 14.

Порядок

откачки масла из картеров КП изложен

в под- разд. 18.8 «Остановка двигателя».

В

зимнее время при работе подогревателя

перед пуском двигателя масло в баке

нагревается от жаровой трубы, через

которую проходят горячие газы от

подогревателя.

В

случае необходимости пуска двигателя

с буксира кнопкой МЗН БУКСИРА,

расположенной на щите контрольных

приборов механика-водителя, включают

маслозакачивающий насос МЗН-2. Насос

забирает масло из бака и нагнетает его

через золотниковый механизм в механизмы

распределения КП. Если рычаг переключения

передач установлен на какой-либо

передаче, то масло, проходя золотники

механизмов распределения, попадает

в бустеры фрикционов и включает их.

Перед

длительной буксировкой машины, Чтобы

не повредить фрикционные элементы КП,

необходимо картеры КП заполнять маслом

(10 л в оба картера). Для этой цели следует

нажать на кнопку МЗН БУКСИРА на щите

контрольных приборов механика-водителя

и, удерживая ее, несколько раз выжать

до упора педаль сцепления при рычаге

переключения передач, включенном

на какую-либо передачу.

Все

операции по заполнению маслом картеров

КП осуществляются при остановленном

двигателе. В этом случае масло сначала

заполняет бустеры включаемых фрикционов,

а при сбросе педали сцепления оно

сливается в картеры. Количество

закачанного масла проверяют по уровню

в баке с помощью щупа.

Обслуживание

системы гидроуправления и смазки

трансмиссии

Общие

указания. Систему

гидроуправления и смазки трансмиссии

необходимо заправлять чистым маслом

МТ-8п (согласно Таблице эксплуатационных

материалов) из чистой посуды через

фильтр с сеткой. В аварийных случаях

допускается дозаправка системы

маслом, применяемым в системе смазки

двигателя, однако при первой

возможности это масло должно быть

заменено.

При

температуре окружающего воздуха 5°С и

ниже бак трансмиссии следует заправлять

подогретым маслом. Подогревать масло

открытым пламенем запрещается.

После

двойной откачки в течение 2—3 мин в баке

системы должно быть 38—40 л масла. Его

уровень проверяется щупом.

При

наличии в баке масла менее 21 л (после

2—3 мин прокрутки двигателя без

откачки масла) движение машины не

разрешается.

Перед

длительной стоянкой машины необходимо

произвести двойную откачку масла из

КП (порядок выполнения этой опе

429

рации

изложен в подразд. 18.8 «Остановка

двигателя») и замерить его уровень

щупом.

Заправка,

слив и замена масла. Для дозаправки

масла в бак трансмиссии необходимо:

дважды

откачать масло из картеров;

г-

очистить от пыли и грязи пробку на крыше

силового отделения над заправочной

горловиной бака; вывернуть и снять эту

пробку;

очистить

от пыли и грязи пробку 8

(рис. 219) заправочной горловины бака

и место вокруг нее, вывернуть пробку

и вынуть сапун из горловины 9

бака;

замерить

щупом уровень масла в баке и определить

необходимое количество масла для

дозаправки;

установить

воронку с фильтром в горловину бака и

заправить (дозаправить) масло до

нормы (40 л — красная метка на щупе);

вынуть

воронку с фильтром из горловины,

поставить на место сапун, плотно

завернуть пробку заправочной горловины

и зашплинтовать ее;

установить

на место пробку на крыше силового

отделения.

Если

система гидроуправления и смазки

трансмиссии заправляется после

слива масла, то следует после заправки

масла в бак (в количестве 40 л) пустить

двигатель, поработать в течение 2—3

мин для заполнения системы (пуск

двигателя совмещать с проверкой

уровня масла в системе смазки двигателя)

и дважды откачать масло.

Затем

замерить уровень масла в баке и, если

необходимо, дозаправить до нормы (40 л

по щупу).

Сливать

масло из системы смазки надо сразу

после пробега машины (пока оно не

остыло). Перед сливом (до остановки

двигателя) дважды откачать масло из

КП.

Для

слива

масла

необходимо:

подготовить

емкость для сбора сливаемого масла,

инструмент и принадлежности;

вывернуть

пробку над заправочной горловиной

бака, предварительно очистив ее от

грязи и пыли;

очистив

от пыли (грязи), отвернуть пробку 8

и вынуть ее и сапун из заправочной

горловины 9

бака;

вывернуть

броневую пробку лючка в днище под

сливным клапаном бака, предварительно

очистив ее от грязи;

расшплинтовать,

очистить от грязи и вывернуть пробку

18

(рис. 214), из отверстия сливного клапана

бака;.

ввернуть

наконечник сливного шланга в отверстие

сливного клапана бака, предварительно

поместив другой конец шланга в емкость

для сбора масла;

слить

масло, ввертывая наконечник шланга до

тех пор, пока масло не потечет из шланга

сплошной струей. Слив масла

430

считается

законченным, как только оно начнет

стекать каплями;

вывернуть

наконечник шланга из отверстия сливного

клапана;

плотно

завернуть пробку в отверстие сливного

клапана и зашплинтовать ее, предварительно

проверив состояние уплотнительной

прокладки (негодную прокладку заменить);

слить

масло из картера КП, вывернув заборные

фильтры картеров. После слива масла

фильтры установить на место, а их пробки

зашплинтовать;

завернуть

броневую пробку в днище, затянув ее до

отказа;

если

после слива масло не будет заправляться,

то поставить на место сапун, пробку

горловины и пробку на крыше.

Заменять

масло в системе гидроуправления и

смазки трансмиссии через каждые

2500 км пробега машины, но не реже одного

раза в 5 лет, а также при ремонтах

трансмиссии, требующих слива масла.

Для

замены

масла

необходимо:

слить

масло из системы, как указано выше;

промыть

все фильтры трансмиссии;

заправить

свежее масло в систему, как указано

выше.

Промывка

фильтров системы. Промывать

фильтры системы

гидроуправления

и смазки трансмиссии следует при замене

масла.

Для

промывки

основного фильтра

необходимо:

отвернуть

гайки крепления фильтра 5

на масляном баке и вынуть его из бака;

предварительно

промыть пакет фильтрующих элементов

в чистом топливе;

отстопорить

и отвернуть гайку 7 (рис. 215) крепления

пакета фильтрующих элементов и снять

их со стержня;

промыть

в чистом топливе каждый фильтрующий

элемент и другие детали фильтра;

собрать

фильтрующие элементы в последовательности,

обратной разборке, стянуть их гайкой

и законтрить ее;

установить

собранный фиЛьтр в бак и закрепить его

гайками.

Для

промывки

заборного фильтра

бака необходимо:

отвернуть

болты крепления крышки в днище и снять

крышку люка с правой стороны,

предварительно очистив ее от грязи;

расшплинтовать

и вывернуть заборный фильтр из бака

трансмиссии;

—■

предварительно

промыть пакет фильтрующих элементов

в чистом топливе;

расконтрить

и отвернуть гайку крепления пакета

фильтрующих элементов;

431

разобрать

и промыть каждый фильтрующий элемент

в

чистом

топливе;

собрать

пакет в последовательности, обратной

разборке, установив фильтрующие

элементы на стержень фильтра и закрепив

их гайкой. Затяжку гайки контролировать

по общему размеру пакета фильтрующих

элементов, который должен быть равен

80 мм при наличии не менее 15 элементов^

после чего застопорить гайку;

установить

фильтр в бак, завернуть его до отказа,

пред- барительно проверив состояние

уплотнительной прокладки (негодную

прокладку заменить), и зашплинтовать;

установить

на место крышку люка в днище и закрепить

ее болтами, затянув их до отказа.

Для

промывки

заборных фильтров

КП следует:

поставить

машину перед промывкой так, чтобы

впадины зубчатых венцов ведущих

колес находились против фильтров;

вывернуть

и вынуть из каждой коробки заборный

сетчатый фильтр.3

(рис. 220);

промыть

фильтры в чистом топливе, осмотреть

их состояние и дать стечь излишнему

топливу;

поставить

на место фильтры, плотно закрепить их

в картерах и зашплинтовать.

Промывка

гидроциклона. Промывать

гидроциклои при замене

КП в такой последовательности:

свинтить

с циклона отстойник 2

(рис. 218) и промыть его дизельным топливом;

навинтить

отстойник на циклон, проверив наличие

и целость резинового уплотнительного

кольца;

—•

зашплинтовать

отстойник проволокой.

Проверка

и

регулировка

давления масла в системе гидроуправления

Проверка

и регулировка давления масла в системе

гидроуправления производятся при

замене КП, МР и золотникового механизма;

при уводе машины во время движения и

трогания с места, а также в случае

падения давления масла на смазку КП

ниже 2 кгс/см2

(на эксплуатационных оборотах двигателя).

Для

проверки и регулировки необходимо:

открыть

крышу силового отделения;

установить

трубу для отвода выпускных газов

двигателя При поднятой крыше;

установить

на кормовом листе корпуса машины

приспособление 3

(рис. 221) для замера давления в системе,

закрепив его болтом 5

(приспособление и труба для отвода

выпускных газов имеются в ЭК);

из

картеров механизма распределения

вывинтить пробки, находящиеся над

трубками к гидроциклону;

432

снять

гайки

со штуцерой на

приспособлений

й подсоединить к механизмам«распределения

шланги 2

с помощью шту* церов /, обратив внимание

на наличие прокладок между штуцером

и поворотным угольником шланга, а также

между этим угольником и картером

механизма распределения;

убедиться,

что рычаг переключения передач находится

в нейтральном положении;

пустить

двигатель и установить Частоту вращения

двигателя рукояткой ручной подачи

топлива по тахометру 2000— 2200 об/мин.

Рис.

221. Установка

приспособления для замера давления

масла в? системе гидроуправления:

1

— штуцер; 2

—

шланг; 3

—

приспособление; 4

— лючок; 5

— болт

Проверить

давление (10—11 кгс/см2)

в механизмах распределения при

нейтральном положении рычага переключения

передач, а при снятых гусеницах —

на II—VII передачах.

При

несоответствии давления 10—11 кгс/см2

надо снять колпачок 18

(рис. 208) со стопорной шайбой и для

увеличения давления ввернуть, а для

уменьшения вывернуть регулировочную

втулку 19.

Проверять

давление 16—17 кгс/см2

в механизме распределения при выжатых

до упора обоих рычагах управления и

нейтральном положении рычага

переключения передач, а при снятых

гусеницах — при установке рычага

переключения передач в положение I

передачи (заднего хода). При несоответствии

давления величине 16—17 кгс/см2

следует снять крышку 20

и ключом 8 мм повернуть регулировочный

шток 9

при давлении меньше 16 кгс/см2

— против хода часовой стрелки, а при

давлении больше 17 кгс/см2

— по ходу часовой стрелки.

Проверять

и регулировать синхронность возрастания

давления в бустерах фрикционов

правой и левой КП и полноту выключения

сцепления в следующем порядке:

выжать

педаль 11

(рис. 203) до упора в регулировочный болт

10.

При этом давление в бустерах фрикционов

КП должно снизиться до нуля. Если

это не произошло, то надо ввернуть

регулировочный болт на необходимую

величину, предварительно расшплинтовав

его;

433

установить

педаль сцеплений в любом промежуточном

положении. При этом разность давлений

в правом и левом механизмам

распределения в диапазоне от нуля до

10 кгс/см2

должна быть не более 0,5 кгс/см2.

При большей разности регулировать

только правый механизм распределения

изменением длины тяги 3.

Величину

давления масла, подводимого к механизмам

распределения от золотникового

механизма, определять в такой

последовательности:

снять

крышку лючка 4

(рис. 221);

ключом

8 мм за флажок рычага 10

(рис. 208) нажать (вперед по ходу машины)

на золотник 13.

При этом манометр, соединенный с данным

механизмом распределения, должен

показывать давление 17—18 кгс/см2.

При надобности увеличить давление

следует ввернуть на необходимую

величину регулировочный ввертыш 7

(рис. 217) золотникового механизма,

предварительно распломбировав его.

Если требуется снизить давление,

то ввертыш выворачивают.

После

проверки и регулировки давления

необходимо:

опломбировать

ввертыш 7;

установить

крышку лючка 4

(рис. 221) и зашплинтовать ее крепежные

болты;

снять

приспособление.

Проверка

и регулировка давления на смазку

КП

Давление

на смазку КП должно быть 2,0—2,5 кгс/см2

при эксплуатационной частоте вращения

двигателя (1800— 2800 об/мин). Допускается

повышение давления до 3 кгс/см2

на шестой и седьмой передачах. При

несоответствии давления регулировку

производить в следующем порядке:

распломбировать

регулировочный винт 4

(рис. 217) на золотниковом механизме;

ввернуть

на необходимую величину регулировочный

винт 4

для увеличения давления или вывернуть

его для уменьшения давления;

опломбировать

регулировочный винт.

ОБСЛУЖИВАНИЕ

ТРАНСМИССИИ

При

контрольном

осмотре

убедиться в отсутствии течи из системы

гидроуправления и смазки трансмиссии.

Проверить уровень масла в трансмиссионном

баке (после 2—3 мин прокрутки двигателя

без откачки масла), при наличии менее

21 л движение машины не разрешается.

При

ежедневном

техническом обслуживании убедиться

в отсутствии течи из систем гидроуправления

и смазки трансмиссии и проверить

уровень масла в трансмиссионном

434

баке

(должен быть у метки щупа 38—40 л после

двойной откачки из картеров ХП). " '

При

техническом

обслуживании

№ 1 заменить масло в системе гидроуправления

и смазки трансмиссии, промыть заборный

фильтр трансмиссионного бака и основной

фильтр откачивающей магистрали КП,

установленный на баке.

При

техническом

обслуживании

№ 2 выполнить работы, предусмотренные

ТО № 1, и дополнительно:

дозаправить

смазкой внутренние полости водила

бортовых передач в количестве

400—450 г;

подтянуть

пробки крепления ведущих колес.

ВОЗМОЖНЫЕ

НЕИСПРАВНОСТИ ТРАНСМИССИИ И СПОСОБЫ

ИХ УСТРАНЕНИЯ

Неисправность

Машина

теряет управление при движении на

крене

Нет

давления в магистрали смазки

Не

падает давление масла на смазку КП при

включенном переключателе ОТКАЧКА

из КП

Причина

неисправности

Недостаточно

масла в баке трансмиссии

Недостаточно

масла в баке трансмиссии

Выключился

АЗР (10 А) в электрической цепи питания

манометра

Обрыв

в электропроводах, соединяющих

приемник с указателем

Утечка

масла по резиновым уплотнениям

бустеров КП

Вышел

из строя нагнетающий насос, при

включении передачи машина не движется

Вышел

из строя откачивающий насос, при

включении передачи машина движется

Засорен

заборный масляный фильтр

Неисправен

электромагнит золотникового

механизма (устанавливается проверкой

с помощью контрольной лампы)

Способ

устранения

Проверить

щупом уровень масла и дозаправить

бак

Проверить

-щупом уровень масла и дозаправить

бак

Включить

АЗР (10 А) на щите контрольных приборов

механика-водителя

Найти

обрыв и устранить неисправность

Установить

приспособление для замера давления

в системе гидроуправления, по падению

давления определить неисправную КП

и заменить ее

Заменить

КП

Сливом

масла из картеров КП определить,

какой откачивающий насос вышел из

строя. Заменить КП, в картере которой

имеются излишки масла Промыть фильтр

Заменить

золотниковый механизм

435

Продолжение

Неисправность

Причина

неисправности

Способ

устранения

При

включенном насосе МЗН-2 двигатель с

буксира не пускается

При

трогании с места и при переключении

передач наблюдаются рывки машины

в сторону

Машина

не поворачивается на I передаче, при

включении заднего хода машина

поворачивается без выжима рычага

управления в ту сторону, в которую

не поворачивалась на I передаче

Обрыв

электропровода к электромагниту

золотникового механизма Не работает

маслозакачивающий насос МЗН-2 буксира

вследствие: выключения АЗР (50 А) в

электрической цепи питания МЗН-2;

отсоединения

электропровода от зажима электромотора

МЗН-2;

обрыва

электропроводов;

выхода

из строя электромотора МЗН-2

Разрегулирован

привод сцепления, несинхронно

включаются коробки передач

Вышла

из строя КП, в сторону которой происходит

увод машины

Зависание

блокировочного золотника в механизме

распределения

Най'Ри

обрыв и устранить его

Включить

АЗР (50 А) на щите контрольных приборов

механика-водителя

Подсоединить

электропровод

Обнаружить

обрыв и устранить его Заменить МЗН-2

Установить

приспособление для замера давления

в системе гидроуправления и

отрегулировать привод сцепления

Заменить КП. В случае разрушения деталей

и узлов КП работы по промывке

системы гидроуправления и смазки

КП и по замене КП выполнить в объеме,

изложенном в инструкции 4И11, придаваемой

к ремонтному комплекту Снять механизм

распределения, в сторону которого

машина не поворачивается, и промыть

его дизельным топливом, перемещая при

этом рычаг переключения передач

136