- •8.6.3. Обслуживание системы подогрева

- •9. Трансмиссия

- •9.5.5. Привод остановочного тормоза

- •9.5.6. Обслуживание приводов упрдвления трансмиссией

- •10. Ходовая часть

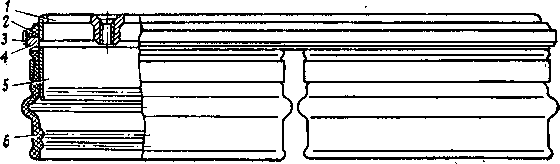

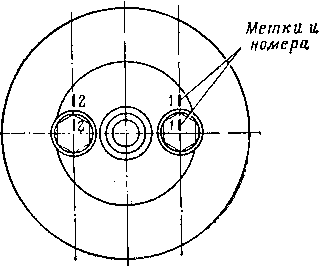

- •I _ ступица; 2 — зубчатый венец; 3 — кольцо лабиринта; 4, 5 — конусы; 6 — зубчатая шайба; 7 — пробка; 5 — гайка; 9 — болт

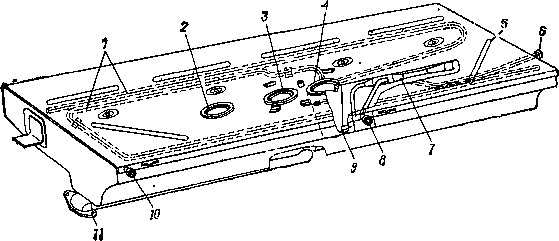

- •11.1. Размещение электрооборудования

- •12.1.1. Работа на радиостанции р-123м

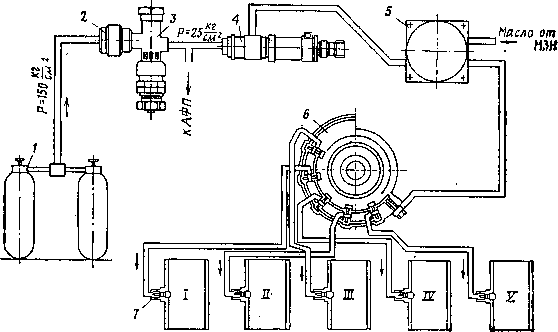

8.

СИЛОВАЯ

УСТАНОВКА

Силовая

установка представляет собой

взаимосвязанный комплекс сборочных

единиц, включающий двигатель и

обслуживающие его системы: питания

топливом, питания воздухом, смазки,

охлаждения, подогрева и воздушную.

ДВИГАТЕЛЬ

Принцип

действия и устройство*

В

машине установлен двигатель, представляющий

собой пятицилиндровый многотопливный

однорядный с горизонтальным расположением

цилиндров и встречнодвижущимися

поршнями, двухтактный турбопоршневой

дизель жидкостного охлаждения с

прямоточной продувкой, непосредственным

смесеобразованием. Отбор мощности

двусторонний.

В

турбопоршнсвом двигателе в отличие от

поршневых двигателей имеются два,

жестко соединенных между собой

лопаточных агрегата — нагнетатель

2

(рис. 144) и турбина 1.

Нагнетатель

служит

для предварительного сжатия воздуха,

подаваемого в цилиндры. Сжатие воздуха

необходимо для продувки цилиндров

и наддува двигателя. При наддуве

увеличивается наполнение цилиндров

воздухом, что позволяет увеличить

количество подаваемого в цилиндры

топлива и тем самым повысить мощностные

показатели двигателя.

Газовая

турбина преобразует

часть тепловой энергии отработавших

в цилиндре газов в механическую, которая

используется для привода нагнетателя.

Использование энергии отработавших

газов в турбине повышает экономичность

работы двигателя.

Мощность,

развиваемая газовой турбиной, меньше

мощности, необходимой для привода

нагнетателя. Для компенсации недостающей

мощности используется часть мощности,

развиваемой поршневой частью

двигателя. С этой целью нагнетатель

через редуктор 3

соединяется с коленчатыми валами

двигателя.

Подробное

описание устройства двигателя изложено

в книге «Двигатель 5ТДФ». Техническое

описание (Воениздат, 1977).

т

Пять

цилиндров расположены горизонтально.

В каждом

цилиндре

имеются: с одной стороны — три ряда

продувочных отверстий (окон 5), с другой

— выпускные окна 4.

Продувочные окна служат для продувки

и впуска в цилиндры свежего заряда

воздуха, выпускные окна обеспечивают

выпуск из цилиндров отработавших

газов. Выходящие из цилиндра отработавшие

газы поступают через выпускной коллектор

в газовую турбину.

Направление

движвпия отработавших?

газов

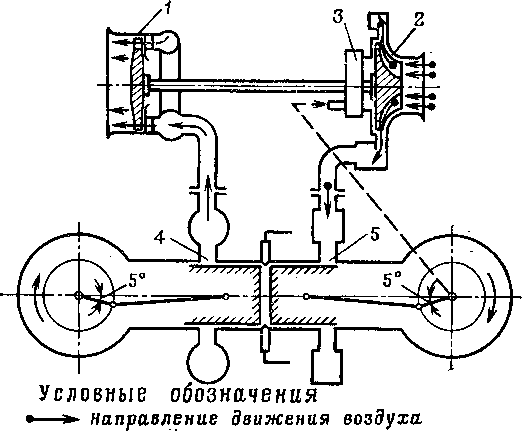

Рис.

144. Принципиальная схема двигателя:

1

—- турбина; 2

— нагнетатель; 3

— редуктор; 4

— выпускные окна;

5

— продувочные окна

В

каждом цилиндре расположены два

противоположно двил жущихся поршня.

Между ними при их максимальном сближении

образуется камера сгорания. Каждый

поршень посредством шатуна связан со

своим коленчатым валом. Поршни помимо-

своего прямого назначения управляют

открытием и закрытием продувочных и

выпускных окон, т. е. выполняют функции

газораспределительного механизма.

В

связи с этим поршни, управляющие впуском

свежего за-' ряда воздуха, а также

связанные с ним детали кривошипно-.

шатунного механизма называются

впускными. Поршни, управ-, ляющие выпуском

отработавших газов, и связанные с ним

детали называются выпускными.

Двигатель

состоит из кривошипно-шатунного

механизма,; механизма передач к агрегатам,

нагнетателя, турбины, агрегатов и

механизмов системы питания топливом,

системы ох&аж-;

297:

дения,

системы смазки, системы пуска, системы

суфлирования и опирается на два опорных

бугеля 8

(рис. 145).

Кривошипно-шатунный

механизм двигателя

состоит из остова, коленчатых валов,

шатунов и поршней. К остову двигателя

относятся: блок с корпусом передачи,

плитой турбины, боковыми картерами

и цилиндрами. Для обеспечения достаточной

очистки цилиндров от отработавших

газов и наполнения их

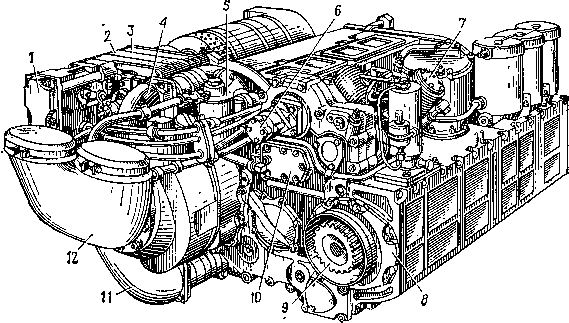

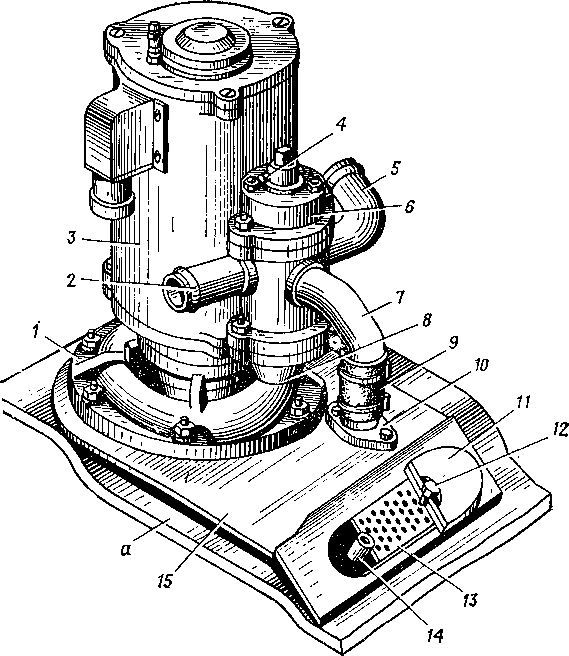

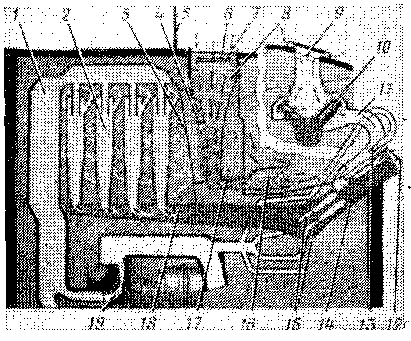

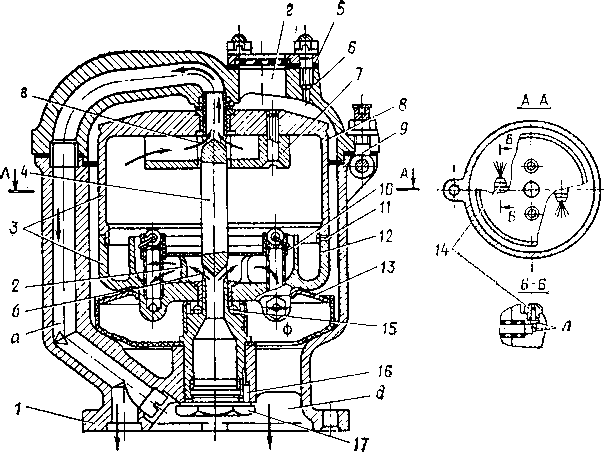

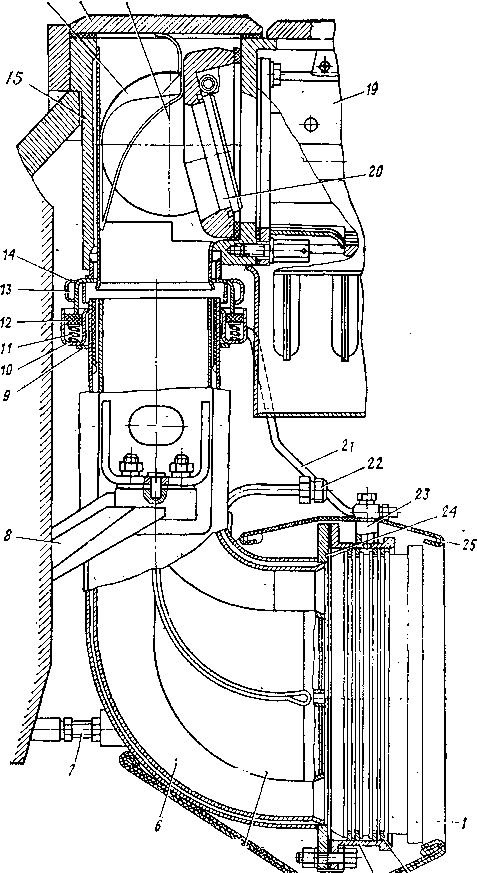

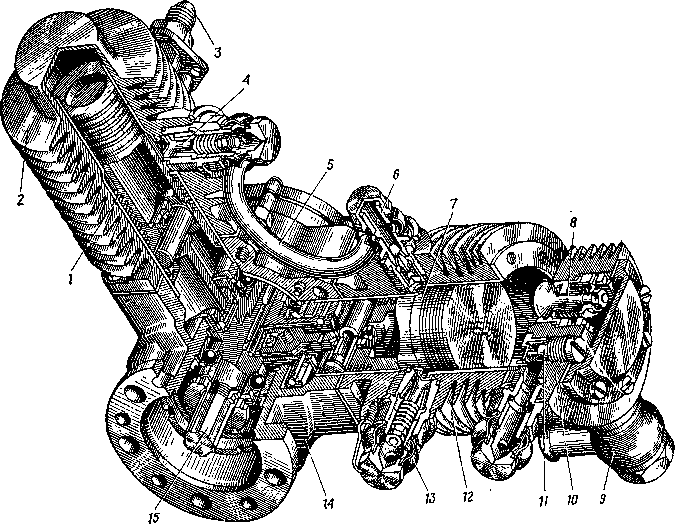

Рис.

145. Двигатель 5ТДФ (вид со стороны

нагнетателя):

1

— регулятор; 2

— крышка передачи; 3

— плита передачи; 4

— патрубок нагнетателя верхний; 5

— сапун; 6 — датчик тахометра; 7 —

компрессор; 5 — бугель опорный; 9

— зубчатая муфта отбора мощности; 10

—

масляный на- сос сапуна; // — патрубок

нагнетателя нижний; 12

— нагнетатель

сжатым

воздухом выпускной коленчатый вал

опережает впуск* ной на 10°. В связи с

таким угловым смещением коленчатых

валов крутящий момент, снимаемый с них,

неодинаков и составляет для впускного

вала 30% и для выпускного вала 70%

суммарного

крутящего момента двигателя. Крутящий

момент, развиваемый на впускном валу,

передается через шестерни механизма

передач на выпускной вал. Суммарный

крутящий момент снимается с двух сторон

выпускного вала и передается через две

зубчатые муфты 9

полужесткого соединения на валы коробок

передач машин.

Все

агрегаты двигателя расположены внутри

остова или крепятся к нему. Сторона

двигателя, на которой расположена

турбина, считается передней стороной

двигателя, отсюда ведется отсчет

цилиндров. Двигатель размещен передней

частью к правому борту, оси коленчатых

валов параллельны корме.

В

корпусе передачи, образованной плитой

3

и крышкой 2

передачи,

расположены шестерни механизма передач

к агрегатам.

На

остове двигателя установлены: регулятор

У, сапун 5, датчик 6

тахометра, компрессор 7, масляный насос

10

сапуна,

298

нагнетатель

12

с патрубками подвода воздуха к цилиндрам

(верхним 4

и нижним 11),

вдагомаелоотделитель 1

(рис. 146), стартер-генератор 2,

дозатор 9,

топливный фильтр 10.

Сверху

к блоку крепится родяной коллектор 8

с трубой отвода воды. В нижнеи части

блока по всей его длине установлены

два откачивающих масляных насоса 7,

обеспечивающих откачку масла при кренах

и дифферентах машины,

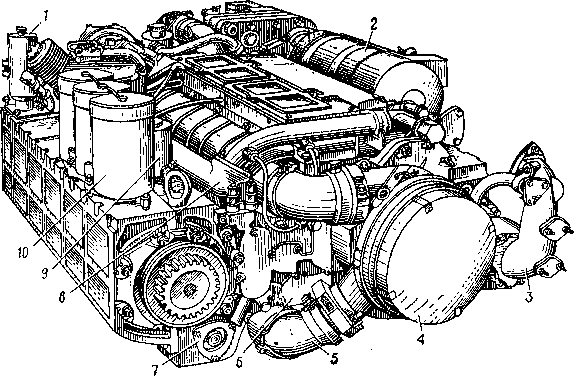

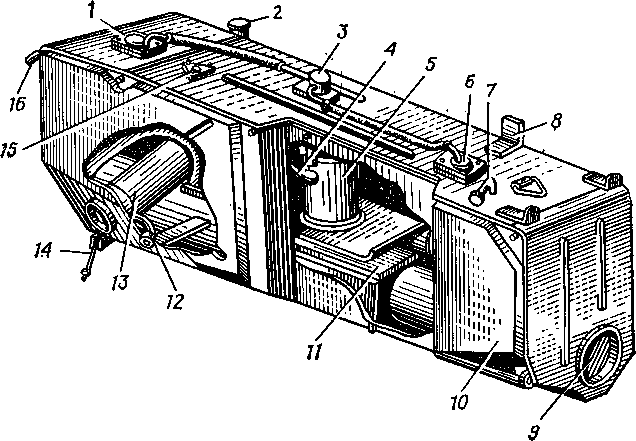

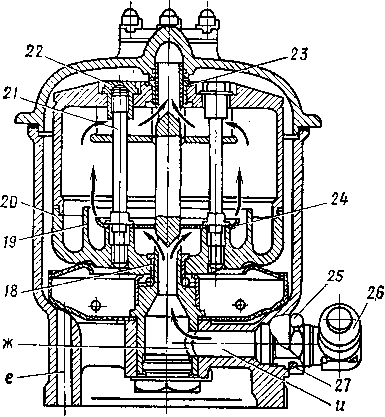

Рис.

146. Двигатель 5ТДФ (вид со стороны

турбины):

/

— влагомаслоотделитель системы пуска

сжатым воздухом; 2

— стартер-гене^

ратор;

3

— водяной насос; 4

— турбина; 5*—переходной патрубок; 6

— плита

турбины;

7 — откачивающий масляный насос; 8

— водяной коллектор; 9

— дозатор масловпрыска; 10

—

топливный фильтр тонкой очистки

К

плите 6

турбины крепятся водяной насос 3

и турбина 4

с

переходными патрубками 5

отвода отработавших газов от

цилиндров..Турбина с помощью обоймы

соединяется с газоходом машины.

Специальное

телескопическое соединение обеспечивает

свободное перемещение обоймы

относительно корпуса газохода при

температурном расширении деталей.

Для

уменьшения температуры в силовом

отделении и обеспечения пожарной

безопасности каждый коллектор, места

соединения коллекторов с турбиной,

а также сама турбина закрыты

теплоизоляционными кожухами.

Установка

двигателя

Двигатель

установлен в кормовой части машины в

силовом отделении. Установка не требует

центровки и подгонки.

Двигатель

крепится в трех точках с помощью двух

жестко закрепленных цапф 7 (рис. 147) и

одной шарнирной опоры 2,

299

Обе

цапфы являются задними опорами двигателя

и устанавливаются

на

стальных вкдадыщах 5 в бугелях 6.

Каждая крышка 4

притягивается к бугелю двумя болтами

/, которые после затяжки шплинтуются

проволокой.

Детали

крепления защитных опор не взаимозаменяемы.

Бугели и вкладыши правой стороны в

отличие от левой несколь- ко шире.

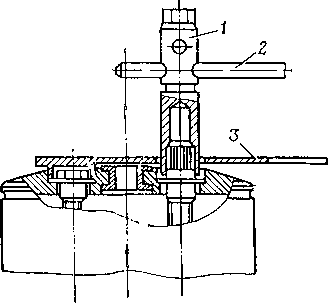

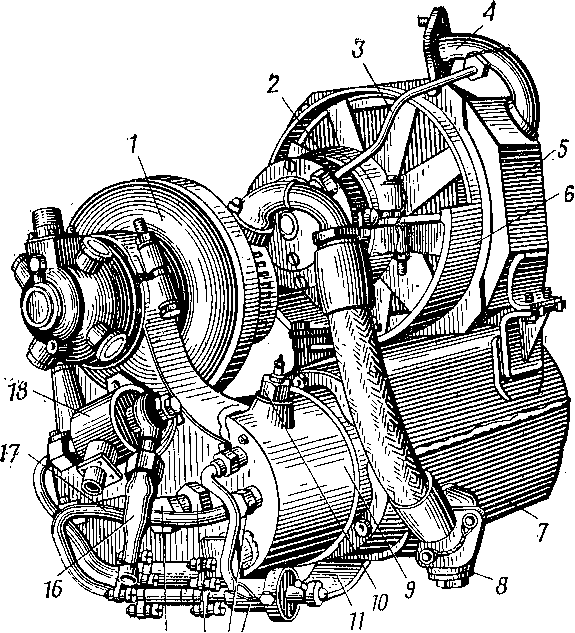

Рис.

147. Установка двигателя:

1,

8, 10

— болты; 2

—

шарнирная опора; 3

— полукольцо; 4

— крышки бугелей; 5 — вкладыш; 6

—

бугели; 7 — цапфы; 9

— защитная крышка; //—• уплотнительная

про

кладка;

12

— опорная площадка

Вкладыши

обеих опор маркированы клеймом парности

и используются комплектно. Вкладыши,

имеющие клеймо Н, устанавливаются вниз

на бугель, а вкладыши с клеймом В —

вверх под крышку. При установке верхних

вкладышей внутренняя поверхность

их на расстоянии 10 мм от разъема на всю

ширину смазывается тонким слоем

графитной смазки, а плоскости разъемов

обезжириваются и на них наносится

герметик УТ-32. В правом верхнем вкладыше

и соответственно на правой цапфе

двигателя имеются канавки для стопорного

полукольца 3,

препятствующего осевому смещению

двигателя.

Передняя

шарнирная опора двигателя устанавливается

на Платик опорной площадки 12,

вваренной в днище корпуса машины, и

крепится двумя болтами 8, шплинтуемыми

проволокой. Снизу к опорной площадке

12

крепится тремя болтами 10

защитная

крышка 9

с прокладкой 11*

309

8.2.

СИСТЕМА

ПИТАНИЯ

ДВИГАТЕЛЯ ТОПЛИВОМ

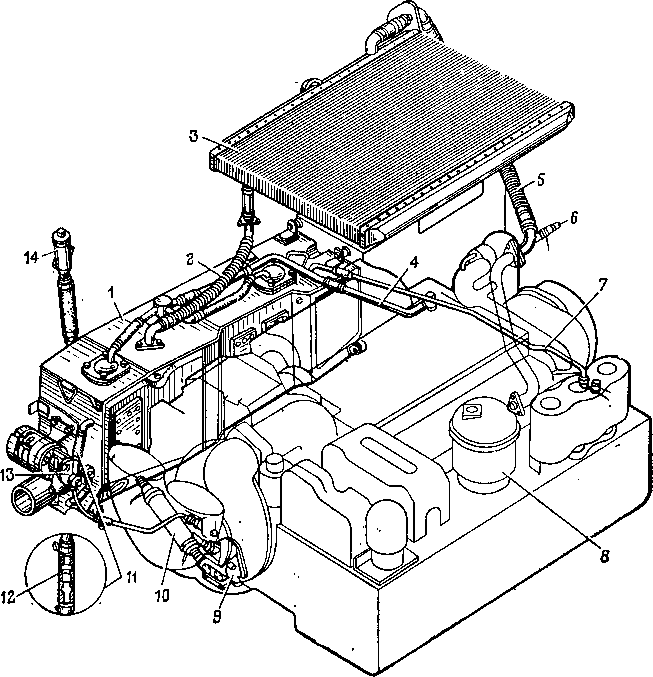

Система

питания предназначена для размещения

возимого запаса топлива, очиетки и

подачи его в цилиндры двигателя.

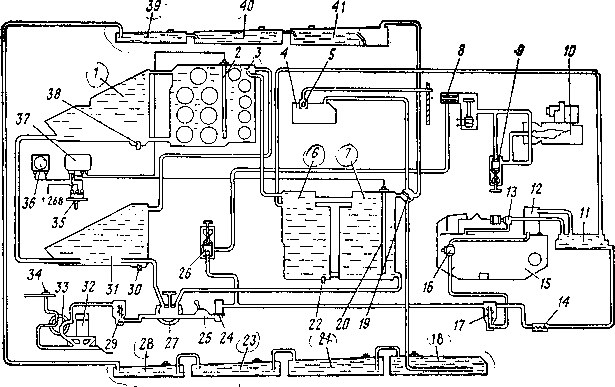

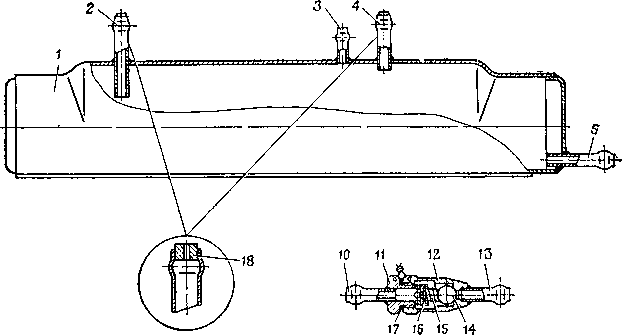

В

систему питания входят: внутренние

баки 1,

3,

6,

7,

31

(рис.

148), наружные баки 18,

21,

23,

28,

39,

40,

41,

дренажный бачок 4,

топливораспределительный кран 27,

кран 19

отключения наружных баков, ручной

топливоподкачивающий на-

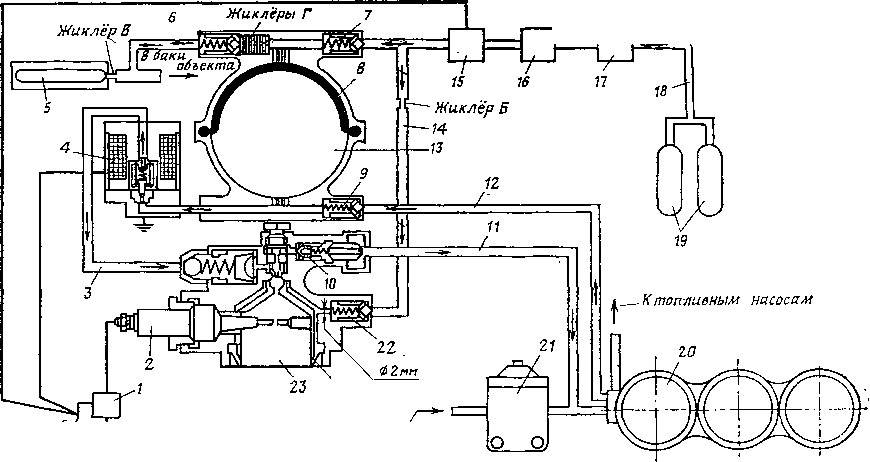

Рис.

148. Схема системы питания двигателя

топливом:

1,

3, 6, 7, 31

— внутренние топливные баки; 2,

20

— датчики электрических топли- вомеров;

4

— дренажный бачок; 5

—

пробка с поплавковым клапаном; 8

— электроклапан; 9

—

запорный клапан; 10

— подогреватель; 11

—

кормовой топливный бачок; 12

— фильтр тонкой очистки; 13

— клапан ТДА; 14

— обратный клапан; 15

— двигатель; 16

— топливоподкачивающий насос двигателя;

17

— фильтр грубой очистки топлива; г

18,

21, 23, 28/ ,39, 40, 41 —

наружные топливные баки; 19

— кран отключения наружных баков;

22','

30, 38

— сливные клапаны; 24

— бензиновый центробежный насос

(БЦН-1); 25

— ручной топливоподкачивающий насос

{РНМ-1); 26 — кран подогревателя; 27

—

топливораспределительный кран; 29

— заправочный топливный фильтр; 32

—

носовой центробежный насос; 53 —кран

переключения; 34 — заправочная пробка;

35,

36, 37

— переключатель, указатель и электроблок

топливом ер а

сос

25,

заправочный

топливный фильтр 29,

фильтр

17

грубой

очистки, бензиновый центробежный насос

24,

кормовой

топливный бачок 11,

электрические датчики 2,

20

топливомеров, обратный клапан 14,

трубопроводы.

Топливные

баки. Топливные

баки

внутренние

и наружные на левой и правой полках

предназначены для хранения топлива

в машине.

Все

внутренние топливные баки в группах и

наружные баки соединены между собой

переливными и дренажными трубопроводами.

Наружные

баки

соединены трубопроводом с задней

группой баков. Кроме того, все баки

соединены дренажными трубопроводами

с дренажным бачком 4.

301

Внутри

машины установлены левый 31

и правый 1

передние баки, бак-стеллаж <?, объединенные

в переднюю группу, и задние левый 7

и правый

б

бавд,

представляющие

собой заднюю

группу.

На

машинах выпуска е апреля 1975 г. на правой

надгусе- ничной полке установлены

дополнительно три топливных бака,

подключенные последовательно к бакам

на левой надгуеенич* ной полке.

Внутренние

баки

сварены из стальных штампованных листов

и для предохранения от коррозии внутри

покрыты бакелитовым лаком, а снаружи

окрашены.

Наружные

топливные баки сварены из алюминиевых

листов.

Для

увеличения жесткости топливных баков

на их стенках выштампованы зиги и внутри

установлены перегородки.

Левый

передний топливный

бак

31

находится в отделении управления слева

от сиденья механика-водителя. В задней

части бака расположен вырез под установку

бензинового насоса БЦН, в днище бака

имеется отстойник, в котором установлен

сливной клапан шарикового типа. Корпус

клапана закрывается пробкой и

уплотняется алюминиевой прокладкой.

Доступ к сливному клапану осуществляется

через лючок в днище корпуса машины.

Правый

передний топливный

бак

1

находится в отделении управления справа

от сиденья механика-водителя. Топливо

из бака сливается через сливной клапан

шарикового типа, расположенный в нижней

части отстойника бака.

Бак-стеллаж

3

установлен у правого борта машины за

передним топливным баком. На верхней

стенке бака-стеллажа приварена

заправочная горловина, закрываемая

пробкой. Передняя группа топливных

баков заправляется топливом через эту

горловину. Рядом с заправочной горловиной

приварен резьбовой фланец для

установки датчика 2

топливомера.

Задние

правый внутренний бак 6

и левый внутренний

бак 7 расположены в среднем отделении

машины у перегородки силового отделения.

Через

один из верхних патрубков правого бака

осуществляется подвод к баку воздуха

и топлива из кормового топливного

бачка 11.

В верхнем углу передней стенки левого

бака установлен кран 19

отключения наружных топливных баков.

К верхней стенке этого бака приварена

заправочная горловина, закрываемая

пробкой. Через эту горловину заправляются

топливом оба задних внутренних бака.

Рядом

с заправочной горловиной приварен

резьбовой фланец для установки

датчика топливомера.

Заправочные

горловины бака-стеллажа и заднего

левого бака уплотнены втулками,

предохраняющими от перелива топлива

внутрь машины при заправке.

Слив'-топлива

из задней группы топливных баков

осуществи

502

ЛйетСя

через сливной клапан шарикового типа,

установленный на днище правого бака.

Все

топливные баки установлены на резиновых

амортизаторах и крепятся к корпусу

машины лапами, приваренными к бакам,

через резиновые амортизаторы. Одна из

лап каждого бака заземлена на корпус.

Наружные

баки соединены между собой последовательно.

Выработка топлива происходит через

задний бак на левой полке, трубопровод

которого соединен с краном 19

отключения

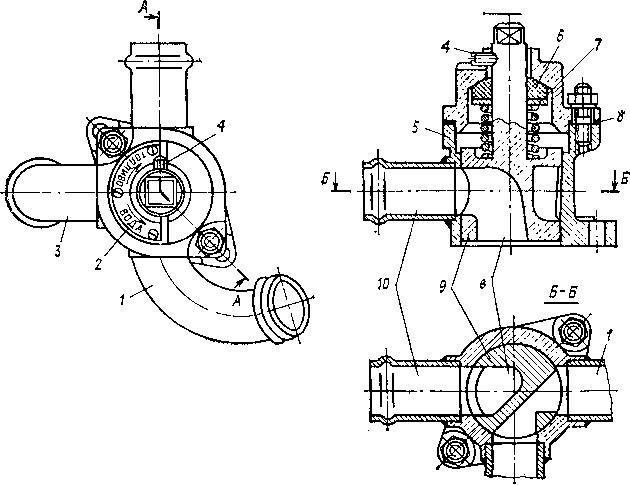

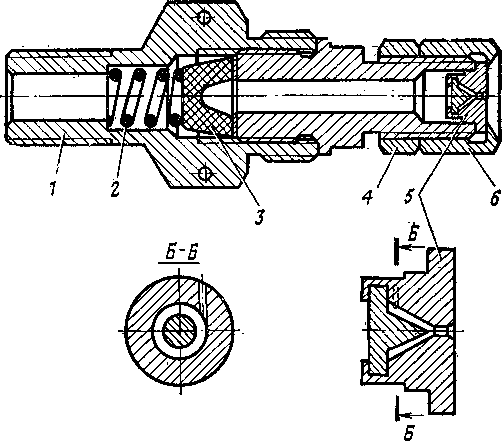

Рис.

149. Кормовой топливный бачок и обратный

клапан:

/

— корпус; 2,

3, 4, 5, 10, 13

— патрубки; —гайка; 12

— корпус обратного клапана; 14

— шарик; 15

— пружина; 16

— регулировочные шайбы; 17

— прокладка;

18

— жиклеры

наружных

баков. С атмосферой баки соединяются

через дренажный бачок, атмосферная

трубка которого также соединена с

краном отключения наружных баков. В

заднем наружном баке на правой полке

имеется отсек для топлива объемом ~35

л.

Топливо

из наружных баков сливается через

сливной клапан заднего правого

внутреннего бака при закрытых пробках

внутренних и наружных баков и открытой

пробке заднего наружного бака на

правой надгусеничной полке.

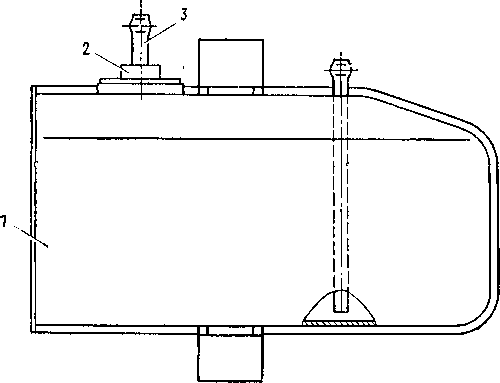

Топливный

кормовой бачок

11

размещен на корме машины. Он предназначен

для сбора проточного топлива, сливаемого

из отсечных полостей топливных насосов

двигателя, и удаления воздуха из питающей

топливной магистрали. Бачок сварен из

алюминиевого сплава.

На

горизонтальной площадке корпуса 1

(рис. 149) бачка приварены три патрубка

2, 5, 4.

В одну из торцевых стенок бачка вварен

патрубок 5 для отвода топлива к обратному

клапану.

303

Патрубок

3

соединен с топливным фильтром тонкой

очистки трубопроводом, по которому

из фильтра в кормовой бачок отводятся

воздух и пары топлива. Патрубок 4

соединен трубопроводом с отсечными

полостями топливных насосов двигателя.

Количество проточного топлива

определяется жиклером 18,

установленным в патрубке.

Излишек

воздуха и паров топлива по патрубку 2

с жиклером и трубопроводу поступает

в задний правый топливный бак.

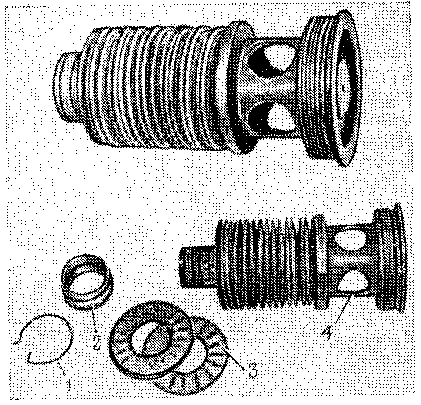

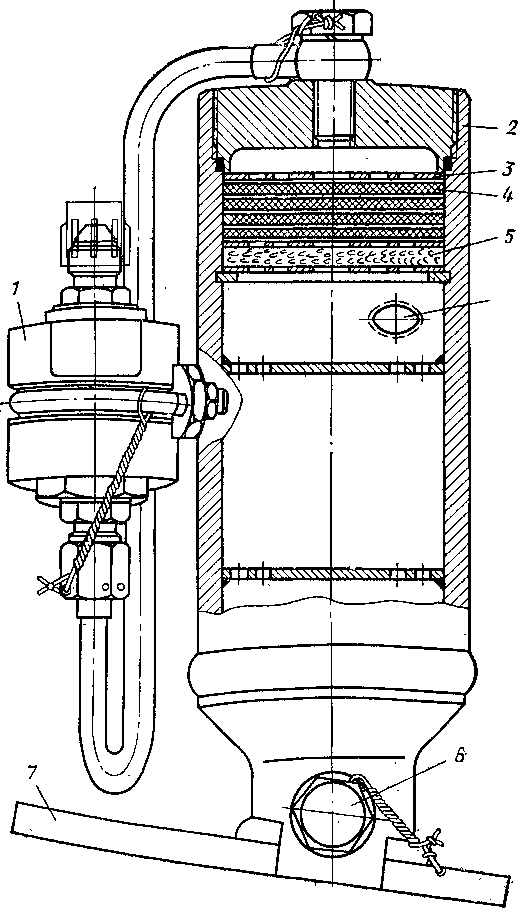

Рис.

150. Дренажный бачок:

/

— корпус; 2

— пробка с поплавковым клапаном;

3—патрубок

Обратный

клапан

обеспечивает прокачку топливной системы

двигателя ручным топливоподкачивающим

насосом РНМ-1 и бензиновым центробежным

насосом БЦН перед пуском и предотвращает

попадание воздуха в фильтр грубой

очистки топлива и насосы двигателя

при включенной системе ТДА.

При

работе ручного топливоподкачиваюіцего

насоса

клапан не допускает поступление топлива

через кормовой бачок в заднюю группу

баков, минуя двигатель, а при работе

двигателя и достижении давления в

кормовом бачке 0,4—0,5 кгс/см2

обеспечивает сброс отсечного топлива

из кормового бачка в фильтр грубой

очистки.

Клапан

состоит из корпуса 12

с патрубком 13,

гайки 11

с

патрубком 10,

пружины 15

и шарика 14.

Стык корпуса с гайкой уплотняется

алюминиевой прокладкой 17\

патрубок 13

соединяется с патрубком 5

кормового бачка, а патрубок 10

с топливным фильтром грубой очистки.

Дренажный

бачок

(рис.- 150) соединяет полости топливных

баков с атмосферой через атмосферную

трубку, выве-

304

денную

ё

силовое отделение. Он установлен на

правом борту корпуса машины сзади

бака-стеллажа.

Корпус

1

бачка алюминиевый. В резьбовое отверстие

фланца на корпусе ввернута пробка

2 с поплавковым клапаном, которая

уплотняется фибровой прокладкой. В

шестигранник пробки вварен патрубок

<?, соединяемый шлангом с атмосферной

трубкой.

Воздух

из силового отделения машины поступает

по атмосферной трубке внутрь

дренажного бачка, а из него по трубке—

к крану отключения наружных топливных

баков.

В

случае наполнения бачка топливом,

попавшим из баков, поплавок всплывает

и своей иглой перекрывает вертикальный

канал в пробке, предотвращая перелив

топлива внутрь машины.

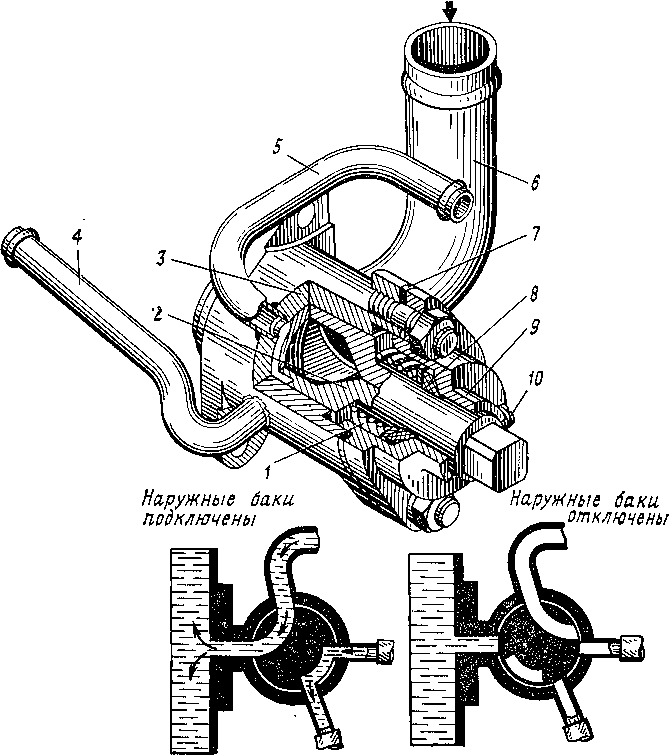

Кран

19

(рис. 148) служит для отключения (включения)

наружных топливных баков от задней

группы и для сообщения топливных баков

с атмосферой. Он крепится на верхней

части передней стенки левого заднего

топливного бака.

Кран

состоит из бронзового корпуса 3

(рис. 151), латунной пробки 2, крышки 9,

резинового сальника 8

и пружины 1.

Для предотвращения просачивания топлива

из внутренней полости корпуса крана

наружу между корпусом 3

и крышкой 9

установлены сальник и паронитовая

прокладка.

Патрубок

4

соединен с дренажным бачком, патрубок

5

— с атмосферной трубкой наружного

топливного бака, а патрубок 6

— с заборным трубопроводом заднего

наружного бака.

В

пробке 2

крана имеются радиальный и осевой

каналы, а на его конической поверхности

выфрезерован дугообразный канал.

Поворотом

стержня пробки до упора винта 10

в один из бортов выреза на крышке 9

кран устанавливается в положения, когда

наружные баки включены или выключены.

Головка стержня пробки квадратная

под ключ 17 мм.

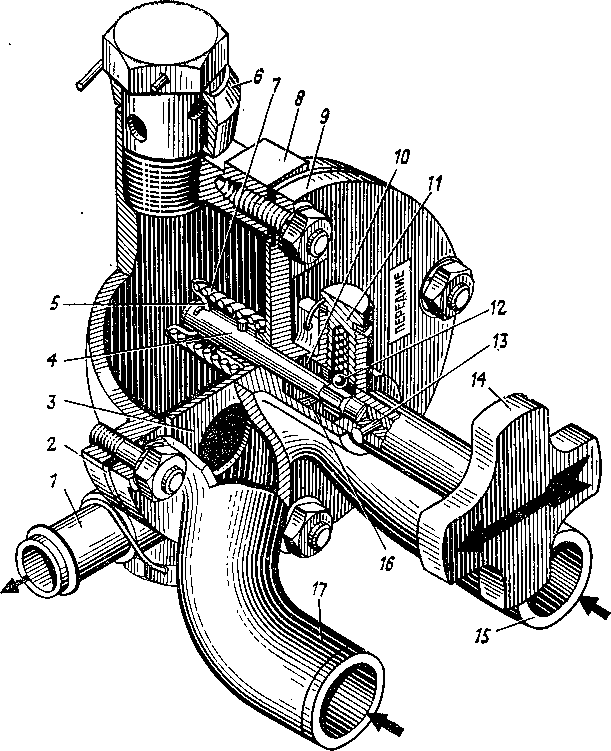

Топливораспределительный

кран

27 (рис. 148) предназначен для раздельного

подключения передней или задней

группы или всех баков к магистрали,

подводящей топливо к двигателю, и

отключения всех групп баков от этой

магистрали при длительных стоянках

машины.

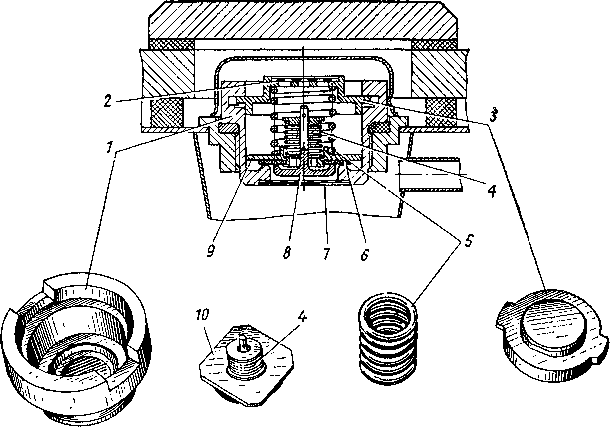

Кран

закреплен на кронштейне топливных

приборов слева от сиденья механика-водителя.

Он состоит из следующих основных

деталей: корпуса 8

(рис. 152), крышки 9,

диска-золотни- ка <?, валика 4,

сальника 10,

фиксатора и рукоятки 14.

Поворотный угольник 6

соединен шлангом с заправочным топливным

фильтром, а поворотный угольник 1

— с ручным топливоподкачивающим

насосом.

Рукоятка

крана поворачивается на 360° и стопорится

фиксатором в одном из четырех

положений:

305

ВСЁ

БАКИ —стрелка на рукоятке направлена

вниз, кран обеспечивает выработку

топлива из всех баков топливной

системы;

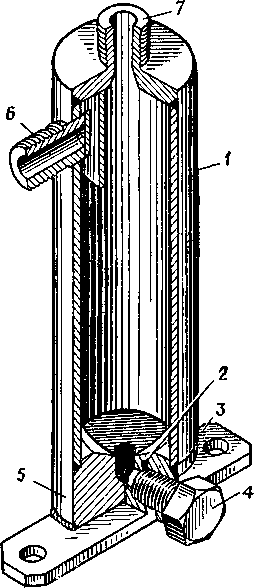

Рис.

151. Кран отключения наружных топливных

баков:

/

— пружина; 2 — пробка; 3

— корпус; 4,

5, 6

— патрубки; 7 — прокладки; 8

— сальник; 9

—

крышка; 10

— винт

ПЕРЕДНИЕ

— стрелка на рукоятке направлена

вперед (по ходу машины), кран обеспечивает

выработку топлива из передней группы

баков;

ЗАДНИЕ

— стрелка направлена назад, кран

обеспечивает выработку топлива из

задней группы баков;

306

БАКИ

ПЕРЕКРЫТЫ — стрелка на рукоятке крана

направлена вверх, топливо из баков

к двигателю не поступает.

Положения

рукоятки крана обрзначенад сдответствующими

надписями на крышке крана,

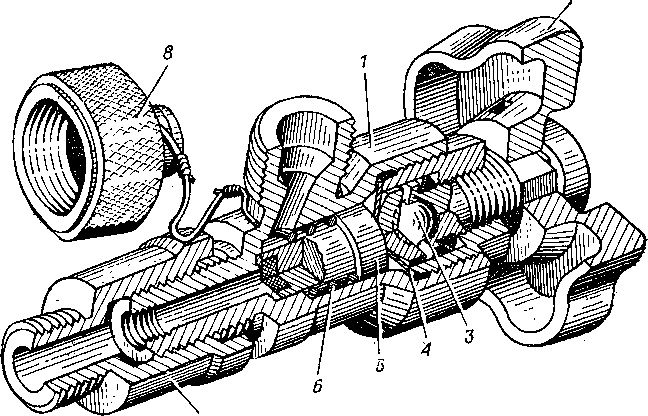

Рис.

152. Топливораспределительный кран:

1,

>6 —

поворотные угольники; 2

— прокладка; 3

— диск-золотник; 4

—

валик; 5 — опорная шайба, 7 •— пружина;

8

— корпус; 9

— крышка; 10

—* сальник; 1-І

—

болт; 12

—шарик фиксатора; 13

— штифт; 14

—

рукоятка; 15,

17

— патрубки; 16

— кольцо

Топливо

из наружных топливных баков вырабатывается

в первую очередь независимо от включенной

краном группы баков.

Топливные

насосы

РНМ-1

и

БЦН-1.

Ручной

топливоподкачивающий насос

25

(рис. 148) РНМ-1 служит для

307.-

заполнения

топливом питающей магистрали двигателя

перед его пуском, а также для удаления

воздуха из системы. Он установлен в

отделении управления слева от сиденья

механика-водителя и крепится на

кронштейне топливных приборов.

Насос

РНМ-1 состоит из корпуса 9

(рис. 153) с крышкой б,

мембраны

7 из бензомаслостойкой резины, трех

клапанов (впускного 8,

нагнетательного 1,

перепускного 10)

и ручного привода.

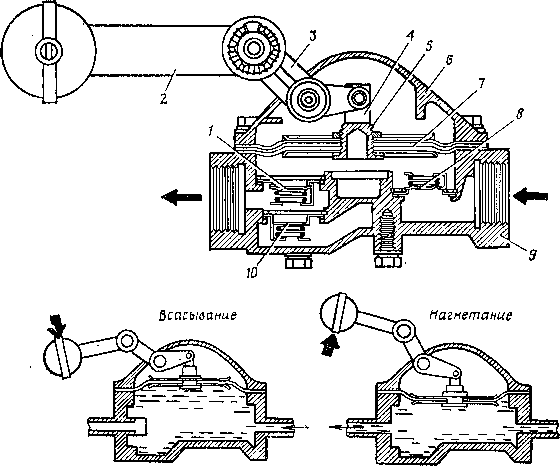

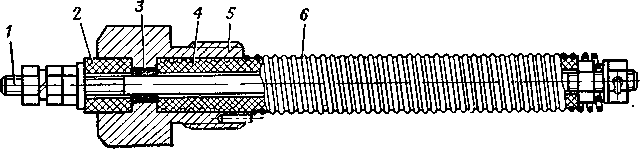

Рис.

153. Ручной топливоподкачивающий насос:

/

— нагнетательный клапан; 2

— рукоятка; 3

— рычаг; 4

— поводок; 5

— гайка; 5 — крышка; 7 — мембрана; 8

— впускной клапан; 9

— корпус; 10

— перепускной клапан

Топливо

от топливораспределительного крана

подводится через входной канал корпуса

9

к впускному клапану 5, а через выходной

канал отводится из насоса и заполняет

питающую магистраль.

Крышка

6

болтами крепится к торцу насоса. Между

ними установлена мембрана 7, а в приливах

крышки — ось рычага насоса.

Средняя

часть мембраны соединена с поводком 4

привода с помощью гайки 5

и двух металлических пластин,

установленных по обеим сторонам

мембраны.

Привод

насоса состоит из рукоятки 2, рычага 3

и поводка 4.

Рукоятка

соединена с рычагом через зубцы,

стягиваемые болтом.

303

Топдивоподкачивающий

насос

16

(рис. 148) подает топливо в фильтр

тонкой очистки, а затем к топливным

насосам двигателя. Он имеет коловратный

механизм и клапанный узел. Клапан

отрегулирован на давление 3,5 кгс/смг.

Насосы

высокого давления

топлива (на двигателе установлено

пять таких насосов) плунжерного типа

с постоянным ходом плунжеров

предназначены для подачи к форсункам

дозированной порции топлива под

давлением, обеспечивающим его

качественное распыливание.

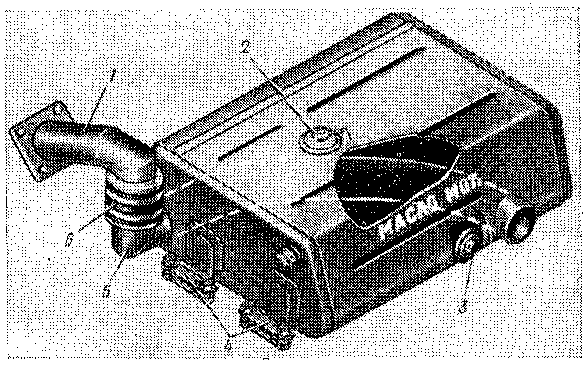

Рис.

154. Бензиновый центробежный насос БЦН-1:

1

— рассекатель, 2

— корпус; 3

— электродвигатель; 4

— дренажный канал; 5

— выходной патрубок

Бензиновый'

центробежный насос

БЦН-1 (рис. 154) служит для подачи топлива

к фильтру тонкой очистки и состоит

из корпуса 2,

крыльчатки, сетчатого рассекателя

/, деталей уплотнения крышки насоса и

пропеллера.

На

корпусе БЦН-1 имеются два фланца. Одним,

фланцем корпус крепится шпильками к

электродвигателю Д-100, при этом статор

электродвигателя входит в расточку

фланца корпуса. С помощью другого

фланца весь агрегат крепится к топливному

баку. По оси корпуса выполнено сквозное

ступенчатое отверстие, в котором

смонтированы детали лабиринтного

уплотнения и шарикоподшипник,

являющийся второй опорой вала якоря

электродвигателя.

Топливо,

просочившееся через резиновую манжету,

попадает на стальной отражатель, который

при работе агрегата отбрасывает

топливо на стенки корпуса и конусную

часть втулки, предотвращая тем самым

попадание топлива в электродвига-

ш

тель.

Стекая по конусу втулки и стенкам

корпуса, топливо попадает в дренажный

канал 4-

Топливо,

находящееся в топливных баках, поступает

к насосу через предохранительную

сетку, дефлектор и попадает

под

допасти пропеллера,

Рис.

165. Топливный фильтр грубой очистки:

/

— гайка; 2,

12, 14

— патрубки; 3

— корпус; 4

—

кронштейн; 5

— кольцо; 6

— крышка; 7 — гайка-барашек; 8,

10 —

резиновые кольца; 9

—

стержень; 11

—

фильтрующие секции; 13

—

уплотнительное кольцо; 15,

19 —

обоймы; 16

— каркас фильтрующего элемента; 17

— внутренние сетки; 18

— наружные сетки; 20

—

цилиндр крышки фильтра

Вращаемый

электродвигателем пропеллер создает

подпор топлива на входе в крыльчатку,

увлекая его лопатками; под действием

центробежной силы топливо выбрасывается

в сборную улитку, которая выполнена

в корпусе агрегата, а затем в напорную

топливную магистраль.

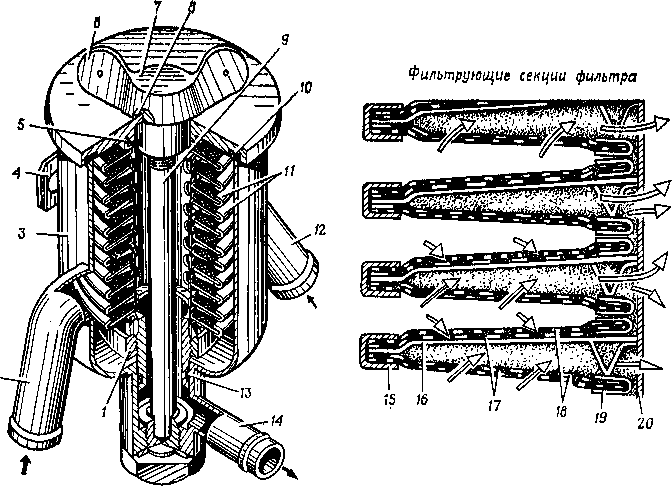

Топливные

фильтры. Топливный

фильтр

грубой

о ч и с т- к и служит для предварительной

очистки топлива от механических

примесей перед поступлением его в

топливоподкачивающий насос двигателя.

Он установлен в силовом отделении на

днище у левого борта машины.

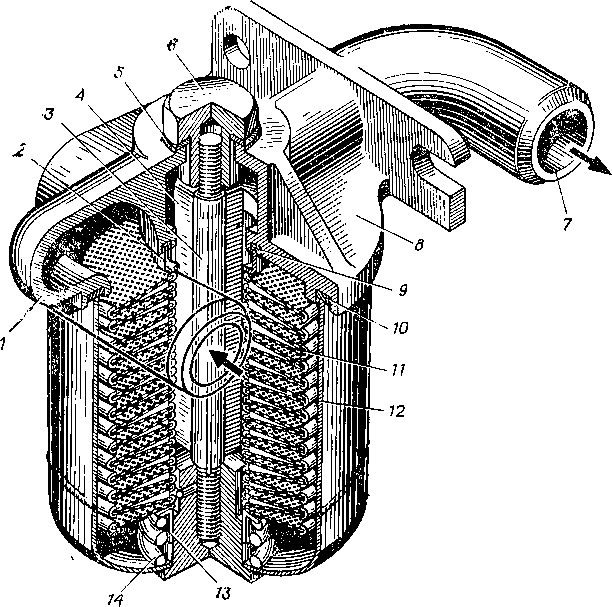

Фильтр

состоит из корпуса 3

(рис. 155), изготовленного из алюминиевого

сплава, крышки 6

и фильтрующих секций 11.

К

корпусу приварены патрубки 2

и 12,

втулка с патрубком 14

и

кронштейн 4

для крепления фильтра.

В

резьбовой канал втулки корпуса ввернут

стержень 9,

на который навинчена гайка-барашек 7

для крепления крышки фильтра на корпусе.

К крышке приварен алюминиевый цилиндр

20

с. просверленными отверстиями. К цилиндру

приварен полый наконечник, в кольцевую

канавку которого помещено уплотнительное

кольцо 13.

Разъемы крышки фильтра с корпусом и

гайки-барашки с крышкой уплотнены

резиновыми кольцами 8

и 10.

На

цилиндр 20

устанавливаются опорное алюминиевое

кольцо 5 и 16—18 фильтрующих секций

11,

плотно прижатых друг к другу гайкой 1.

Каждая

секция состоит из каркаса 16,

на котором установлены две наружные

18

и две внутренние 17

сетки, закрепленные обоймами 15.

Топливо

поступает в полость между стенкой

корпуса 3

и фильтрующими секциями по патрубку 2

из топливных баков, а по патрубку 12

— из кормового топливного бачка. Проходя

через сетки фильтрующих секций, топливо

очищается от крупных механических

частиц, через отверстия в цилиндре 20

поступает во внутреннюю полость и

через патрубок 14

— к топливоподкачивающему насосу

двигателя.

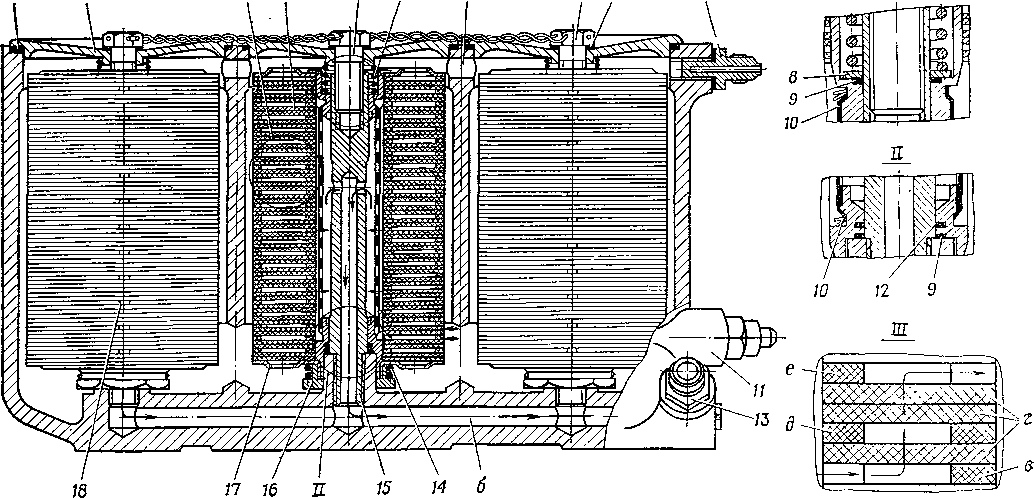

Топливный

фильтр

тонкой очистки

12

(рис. 148) предназначен для окончательной

очистки топлива от механических

примесей перед поступлением его в

топливные насосы двигателя. Он

установлен на остове двигателя, крепится

к картеру четырьмя шпильками, состоит

из трех параллельно работающих

фильтровальных элементов 3

(рис. 156), расположенных в одном алюминиевом

корпусе.

В

дно корпуса завернуты три полых стержня

15,

по которым отводится топливо,

одновременно они используются для

установки фильтровальных элементов и

крепления крышки 2

к

корпусу с помощью стяжных болтов 5.

Между корпусом и крышкой устанавливаются

уплотнительные кольца /, между крышкой

и болтом — медная прокладка 6.

Каждый фильтровальный элемент,

установленный на стержень, сверху через

шайбу 8

поджат пружиной 4,

снизу и сверху уплотняется резиновыми

кольцами 9.

Фильтровальный

элемент состоит из металлического

каркаса /7, на котором насажен картонный

фильтрующий пакет, состоящий из набранных

в определенном порядке и склеенных

между собой фильтрующих пластин г и

проставочных пластин (проставок):

входной в,

промежуточной д

и выходной е.

Установленный на каркасе пакет сжат

до рабочего состояния нажимной

гайкой 16,

под которой имеется пружина 14,

обеспечивающая постоянный поджим

пакета в процессе эксплуатации.

На

каркас надет шелковый чехол 10.

В нижней части каркаса установлено

дополнительное кольцо 12,

исключающее попадание грязного

топлива в полость чистого топлива при

за-

311

1 2 Ш 3 I 4 а 5 6 7

Рис.

156. Топливный фильтр:

/,

9,

12

— уплотнительные кольца; 2

— крышка; 3

— фильтровальный элемент; 4

— пружина; 5 — стяжной болт; 6

— прокладка; 7 — штуцер отвода

воздуха; 8

— шайба; 10

—

чехол; // — штуцер входа топлива; 13

—

штуцер выхода топлива; 14

—

пружина; 15

—

стержень;

—

гайка

нажимная; 17

— каркас; 18

— отверстие проставки; а—сверление

для отвода паровоздушной смеси; б —

канал корпуса топливного фильтра;

в

— входная проставочная пластина; г

— фильтрующая пластина; д

— промежуточная проставочная пластина;

е

— выходная проставочная пластина

мене

фильтровального элемента без слива

отстоя из корпуса.

Топливо

в фильтр поступает через штуцер 11,

затем через отверстия 18

во входных проставках заполняет полости

перед фильтрующими проставками.

Фильтрация

топлива происходит дважды: вначале

топливо проходит секцию фильтрующего

пакета, состоящую из входной проставки

в

и одной фильтрующей пластины г,

а затем секцию пакета, состоящую из

двух фильтрующих пластин и выходной

проставки е.

Секции фильтрующего элемента разделены

промежуточной пластиной д.

Наличие двойной очистки позволяет

улучшить качество фильтрации и продлить

срок службы фильтровальных элементов.

Очищенное

топливо через отверстия в выходных

проставках поступает во внутреннюю

полость элемента, проходя при этом

дополнительную очистку .от ворса на

шелковом чехле. Из внутренней полости

топливо через отверстия в стержне,

канал б

корпуса

топливного фильтра и штуцер 13

поступает в топливопровод подвода

топлива к блоку'двигателя.

Для

отвода паровоздушной смеси из корпуса

фильтра к кормовому топливному бачку

служит штуцер 7 и сверление а

в перегородках корпуса.

По

мере загрязнения фильтровальных

элементов сопротивление фильтра

растет, что может привести к нарушению

нормальной подачи топлива к топливным

насосам. Поэтому через 250 ч работы

двигателя фильтровальные элементы

заменяются.

Топливозаправочное

устройство. Топливозаправочное

устройство служит для индивидуальной

заправки топливных баков машины из

бочек и других емкостей. Устройство

состоит из центробежного насоса, крана

6

(рис. 157), заправочного топливного

фильтра и съемного заправочного

приспособления.

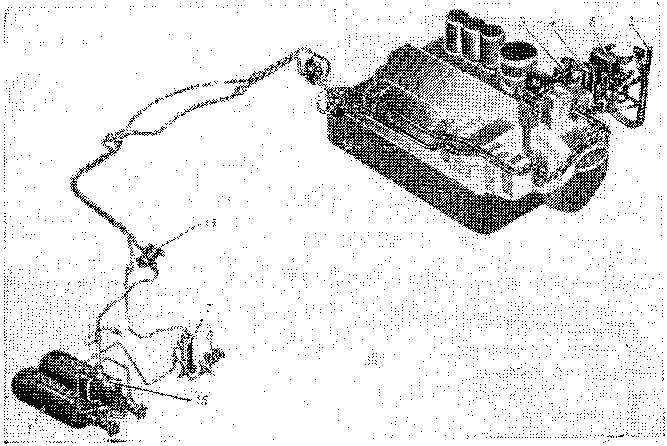

У

левого носового бака на стеллаже 15,

приваренном над выштамповкой в днище

машины, установлен центробежный

н а с о с, с помощью которого обеспечивается

перекачивание топлива из емкостей

в топливные баки машины и откачивание

забортной воды, просочившейся внутрь

машины при ее движении под водой с

установленным оборудованием для

подводного вождения. Вода попадает

к крыльчатке насоса через защищенное

сеткой 13

окно в наклонной части стеллажа 15.

Окно

постоянно закрыто крышкой 11,

снимаемой при подготовке машины к

преодолению водной преграды. Вращение

крыльчатки обеспечивает герметичный

электродвигатель 3

постоянного тока, выключатель

которого установлен на щите контрольных

приборов механика-водителя.

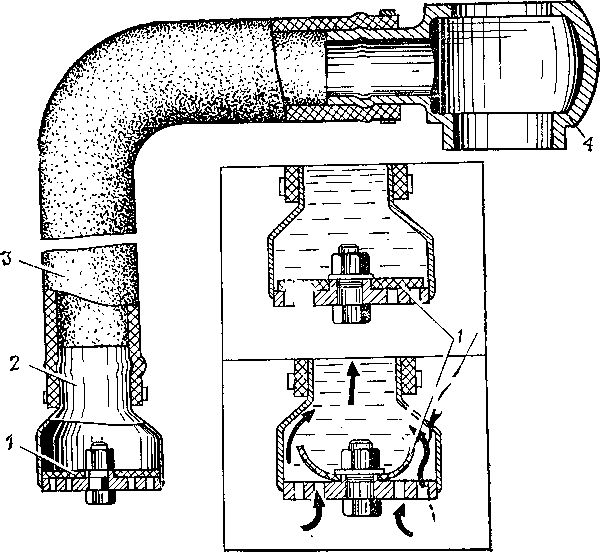

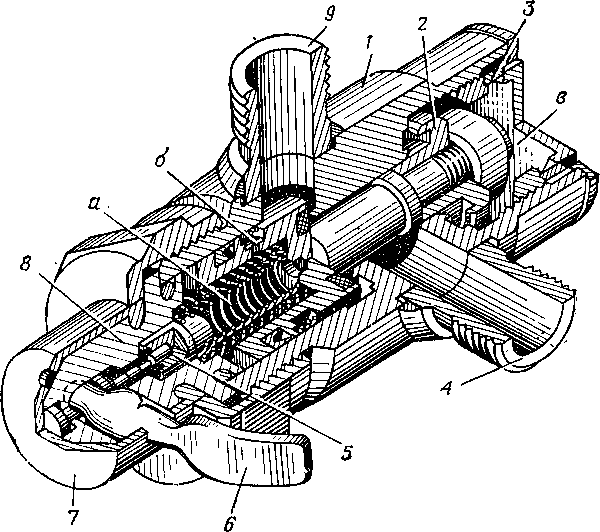

К

патрубку 8

улитки крепится кран 6

переключения, с

помощью

которого к насосу подключаются топливные

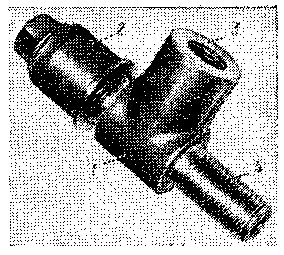

или водяные магистрали. Кран состоит

из литого бронзового корпуса 5

(рис.

158), крышки 2,

пробки 9,

резинового сальника 6

и пружины. В стенках корпуса просверлены

три радиальных канала, в которые

установлены и приварены патрубки 1,

3,

10.

§13

Головка

стержня пробки 9

квадратная под

ключ

5 = 17 мм.

Над

отверстием

в

стеллаже

закреплен фланец 10

(рис.

157), патрубок которого шлангом 9

соединен с патрубком 7 крана переключения.

Патрубок 5 крана постоянно связан с

отверстием на крыше корпуса машины, к

которому подключается запра-

Рис.

157. Установка насоса с краном переключения:

/—•корпус;

2,

5, 7

— патрубки; 3

— электродвигатель; 4

— винт; 6

— кран переключения; 5—патрубок

улитки; 9— шланг; І0

—

фланец; 11

— крышка; 12

— болт; 13

— сетка; 14

— бонка; 15

— стеллаж; а

— полость

вочное

приспособление или обратный клапан из

комплекта ОПВТ. Патрубок 2

крана соединен с заправочным топливным

фильтром. Кран переключения постоянно

установлен в положение ТОПЛИВО. В

положение ВОДА он устанавливается

•юлько при подготовке машины к

преодолению водной преграды.

814

Топливе

из заправочного приспособления поступает

через патрубок 5

внутрь крана и по боковому пазу в пробке

крана перетекает к патрубку 7, а из него

— в образованную выштам- повкой в днище

и стеллажом 15

полость а. Центробежный насос забирает

топливо из этой полости и нагнетает

его через Г-образный канал в

(рис. 158) в пробке крана и патрубок 10

к

заправочному фильтру.

А-А

Рис.

158. Кран переключения:

/,

3,

10

— патрубки; 2

— крышка; 4

— винт; 5

— корпус; 6

— сальник;

прокладка;

9

—

пробка; в—Г-образный

канал

7

— шайба; 8

—

При

установке крана в положение ВОДА

Г-образный канал в

в пробке крана как бы соединяет патрубок

8

(рис. 157) улитки насоса с патрубком 5

крана, по которому вода откачивается

насосом наружу.

Заправочный

топливный фильтр

(рис. 159) служит для очистки топлива,

заправляемого носовым центробежным

насосом, от механических примесей перед

поступлением его к топливораспределительному

крану. Он установлен в отделении

управления на кронштейне топливных

приборов и состоит из алюминиевого

корпуса 12,

крышки 8, фильтрующих секций 11

и стяжной шпильки 3.

Устройство фильтрующих секций аналогично

устройству секций фильтра грубой

очистки.

£15

Топливо

по патрубку 1

поступает 6 полость между стенкой

корпуса и фильтрующими секциями,

проходит через сетки фильтрующих

секций 11

внутрь полостей, образованных ребрами

стяжной шпильки, затем поступает, вверх

к крышке фильтра и по патрубку отводится

к топливораспределительному крану.

Рис.

159. Заправочный топливный фильтр:

/,

7— патрубки; 2

— втулка; 3—

стяжная шпилька; 4

— ребро шпильки; 5,

9, 10

— прокладки; 6

—

гайка; 8

— крышка; 11

— фильтрующие секции; 12

—

корпус. 13

— втулка, 14

— пружина

Заправочное

приспособление

(рис. 160) обеспечивает забор топлива

из емкостей (контейнеров, бочек и т.

п.), установленных снаружи машины, и

подвод его к внутренней топливной

магистрали заправочного устройства.

Шланг 3

приспособления состоит из двух

частей, соединенных переходником.

К одному концу шланга ленточным хомутом

прикреплен заборный патрубок 2

с обратным клапаном 1.

К другому концу шланга прикреплен

угольник 4,

который с помощью специального

штуцера устанавливается над отверстием

на крыше корпуса машины. При установке

штуцера с угольником необ-

316

ходимо

обратить

внимайиё йа наЛичйе алюминиевых

прокладок между штуцером и угольником

и между угольником и крышей корпуса.

На штуцере имеется пробка с отверстием

для выпуска воздуха.

Рис.

160. Заправочное приспособление:

/

■— обратный клапан; 2

— заборный патрубок; 3

— шланг; 4

— поворотный

угольник

При

заправке заборный патрубок с клапаном

опускается на дно емкости. Для заполнения

топливом патрубка и полости под насосом

необходимо отвернуть пробку для выпуска

воздуха и произвести несколько резких

движений шлангом вниз-вверх до выхода

воздуха и появления топлива из пробки.

Затем пробку надо завернуть и включить

выключатель НОСОВАЯ ПОМПА на щите

контрольных приборов механика-водителя.

Под

действием разрежения, создаваемого

носовым центробежным насосом, топливо

из емкости через отверстия в клапане

заборного патрубка поступает по шлангу

к крану переключения и далее 6

топливную систему.

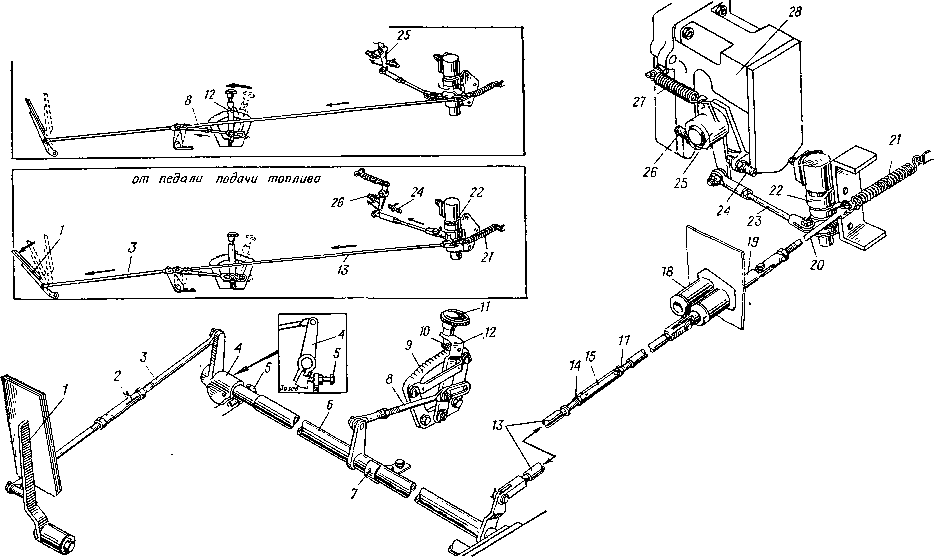

Привод

управления подачей топлива (рис. 161)

обеспечивает изменение количества

топлива, поступающего в цилиндры

двигателя, путем воздействия на

регулятор, который в свою

317

09

00

Схема

работы

привода

при

ручной подаче топлива

27

Рис.

161. Привод управления подачей топлива:

1

педаль; 2,

15 —

регулировочные муфты; 3,

8, 13, 20, 23

— тяги; 4,

12, 25

— рычаги; 5

— регулировочный болт; 6

— валиг

7 —скоба, 9

зубчатый сектор; 10

—

защелка; И

— рукоятка; 14,

17 —

контргайки; /5 — втулка; 19

— поводок* 21 27-

ППУЖИНЫ1

99

ИРУаипоі.

лти-пілітоипп ПА —

о *' ’ ^ » *'

пружины;

22

—

механизм отключения двигателя; 24

— винт-ограничитель нулевой подачи

топлива; 26

максимальной

подачи топлива; 28

—

регулятор двигателя

-

винт-ограничитель

очередь

воздействует на топливные насосы

высокого давления.

Управление

приводом может осуществляться педалью,

расположенной справа от педали

остановочного тормоза, и рукояткой,

находящейся слева от сиденья

механика-водителя.

Ножной

привод

состоит из педали /, валика 6,

механизма 22

отключения двигателя, рычагов 4

и 25,

тяг 3,

13, 20 и

23,

регулировочного болта 5,

винтов 24,

26

и пружин 21,

27.

Ручной

привод

состоит из тяги 8,

зубчатого сектора 9,

рукоятки

11

и защелки 10.

На

рычаге 12

укреплен палец для соединения с тягой

8.

Продольная

прорезь в проушине тяги 8

позволяет независимо воздействовать

на регулятор двигателя как ручным, так

и ножным приводом.

При

нажатии на педаль тяга 3

поворачивает рычаг 4

вместе

с валиком 6,

и движение через систему тяг и рычагов

передается рычагу 25

регулятора 28,

который, воздействуя на рейки топливных

насосов, изменяет подачу топлива. При

этом рукоятка ручного привода остается

неподвижной, а пружины 21

и

27

растягиваются. При снятии усилия с

педали пружины 21

и

27

возвращают педаль привода и рычаг

регулятора в исходное положение.

При

перемещении рукоятки 11

вперед палец рычага 12

толкает тягу 8,

которая через средний рычаг валика 6

приводит в движение систему привода,

воздействует на рычаг регулятора,

а следовательно, и на рейки топливных

насосов двигателя. В этом случае педаль

1

также перемещается. Ручным приводом

обычно пользуются при установке

минимально устойчивых оборотов

двигателя, а также при прогреве его

после пуска.

Положение

рукоятки 11

относительно сектора 9

фиксируется подпружиненной защелкой

10.

Для уменьшения подачи топлива или

возвращения рукоятки в исходное

положение необходимо рукой нажать на

рукоятку сверху вниз, при этом защелка

приподнимается и пружины 21

и 27

переместят рукоятку и все подвижные

детали привода.

Механизм

ОПТ обеспечивает надежную работу

двигателя в условиях высокогорья (более

1000 м над уровнем моря). При эксплуатации

двигателя на высоте 1000—3000 м над уровнем

моря независимо от вида применяемого

топлива необходимо механизм

ограничения подачи топлива (ОПТ)

регулятора установить в положение

ВЫСОКОГОРЬЕ.

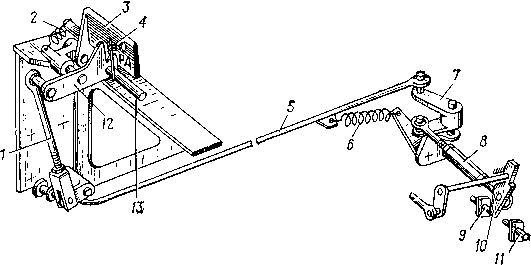

Привод

ОПТ (рис. 162) — механический, расположен

в силовом отделении у левого борта. Он

состоит из тяг, рычагов и замкового

механизма, укрепленного на кронштейне

воздухоочистителя.

Включается

и выключается привод через лючок выброса

конденсата в крыше силового отделения

при закрытой крыше подручными средствами

(ключом, отверткой и т. д.).

31?

При

эксплуатации машины на высоте более

1000 м над уровнем моря необходимо

включить привод ОПТ, для чего:

открыть

лючок выброса конденсата;

убрать

обвязку между рычагом 12

и защелкой 3;

нажать

на упор 13

рычага 12.

В

этом случае защелка 3

под действием пружины 2

войдет в паз рычага 12

и застопорит привод во включенном

положении. Рычаг 12

через тягу 1

приведет в движение систему привода,

воздействуя на рычаг 10

механизма ОПТ на регуляторе.

При

эксплуатации машины в равнинных условиях

(высота менее 1000 м над уровнем моря)

выключить привод ОПТ, нажав на защелку

3

до выхода ее из зацепления с рычагом

12.

Привод

возвратится в исходное положение (рычаг

10

механизма ОПТ упрется в упор 9

регулятора) под действием пружины

6.

При

длительной эксплуатации машины в

равнинных условиях рычаг 12

и защелка 3

должны быть обвязаны проволокой,

как показано на рис. 162.

Механизм

отключения двигателя. В

привод управления подачей топлива

включен механизм 22

(рис. 161) отключения двигателя (МОД),

который представляет собой устройство,

автоматически останавливающее двигатель

при пожаре, сигнале А, при закрытии

жалюзи над радиаторами и нажатии на

кнопку АВАРИЙНАЯ ОСТАНОВКА ДВИГАТЕЛЯ

(находится у командира).

При

работе двигателя МОД работает как

жесткий двуплечий рычаг, соединяющий

тяги привода. При подаче напряжения

электромагнит МОД срабатывает и

расцепляет плечи рычага. Под действием

пружин регулятора подвижный рычаг

возвращается в исходное положение

и подача топлива прекращается —

двигатель останавливается.

Рис.

162. Привод к механизму ограничения

подачи топлива:

1,

5, 8

— тяги; 2,

6

— пружины; 3

— защелка; 4

— проволока; 7, 10,

12 — рычаги;

9,

11

— упоры; 13

— упор рычага

зад

Для

сцепления рычагов МОД необходимо

рукоятку ручной подачи топлива поставить

в исходное положение и снять ногу с

педали.

Работа

системы питания топливом

При

работе двигателя топливоподкачивающий

насос 16

(рис.

148) подает топливо из включенной группы

баков к топливным насосам двигателя.

При этом топливо последовательно

проходит через топливораспределительный

кран 27,

ручной топливоподкачивающий насос 25,

центробежный насос 24,

топливный фильтр 17

грубой очистки, топливоподкачивающий

насос 16

двигателя, топливный фильтр 12

тонкой очистки.

Топливные

насосы двигателя по трубопроводам

высокого давления подают топливо к

форсункам в порядке работы цилиндров

двигателя. Некоторая часть поступившего

топлива используется для охлаждения

топливных насосов двигателя, а затем

через клапан 13

ТДА сливается в кормовой бачок 11.

При

повышении давления в кормовом бачке

до 0,5 кгс/см2

открывается обратный клапан 14

и топливо из бачка поступает к топливному

фильтру 17

грубой очистки, а оттуда снова в

топливоподкачивающий насос 16

двигателя.

По

мере выработки топлива баки через

дренажный бачок 4

заполняются

атмосферным воздухом. В зависимости

от положения крана 19

воздух из дренажного бачка поступает

в задний наружный топливный бак 41

на правой надгусеничной полке или в

левый задний внутренний бак 7, а из него

по атмосферным трубкам —к остальным

внутренним топливным бакам.

Количество

топлива в передней группе баков или во

внутренних баках задней группы

замеряется топливомером, указатель

36

и переключатель 35

которого размещены на щите контрольных

приборов механика-водителя.

При

работе ручного топливоподкачивающего

насоса РНМ-1 и центробежного насоса

БЦН-1 топливо последовательно про:

ходит топливораспределительный кран

27,

насосы 25

и 24,

топливный фильтр 17

грубой очистки, топливоподкачивающий

насос 16

двигателя, топливный фильтр 12

тонкой очистки и топливные насосы

двигателя.

Воздух,

попавший в систему, вытесняется топливом

в

фильтр

12

тонкой очистки, а оттуда по трубопроводу

отводится в кормовой бачок. Воздух,

попавший в топливные насосы двигателя,

из отсечных полостей насосов вместе с

проточным топливом отводится через

клапан 13

ТДА также в кормовой бачок.

Из

кормового бачка воздух по трубопроводу

отводится в

задний

правый внутренний бак.

32|

Обслуживание

системы питания двигателя топливом

При

контрольном

осмотр

е проверить:

уровень

топлива (при необходимости дозаправить);

состояние

крепления наружных баков.

При

ежедневном

техническом обслуживании:

дозаправить

систему топливом;

убедиться

в отсутствии течи в отсеке топливных

насосов. При обнаружении течи подтянуть

крепление топливных насосов.

При

техническом

обслуживании

№ 1 выпол

нить

работы ежедневного технического

обслуживания и дополнительно снять

крышку над отсеком топливных насосов

и провести следующие работы:

проверить

крепление рычагов и поводков управления

рей- вдми топливных насосов;

подтянуть

гайки, соединяющие топливные трубки

высокого давления, гайки крепления

топливных трубок высокого давления к

кронштейнам и гайки крепления кронштейнов

к блоку двигателя;

проверить

крепление топливных насосов;

проверить

состояние резиновых втулок на трубках

высокого давления.

При

техническом

обслуживании

№ 2 выпол

нить

работы технического обслуживания № 1

и дополнительно:

заменить

секции топливного фильтра тонкой

очистки двигателя (через. 5000 км, но

не реже чем через 240—260 ч работы

двигателя);

расконтрить

проволоку, разобрать и промыть

внутренние- поверхности корпуса и

фильтрующие элементы топливного

фильтра грубой очистки топлива, при

необходимости заменить прокладку под

крышкой фильтра, взятой из ЗИП;

промыть

дизельным топливом внутренние

поверхности корпуса и фильтрующие

элементы заправочного топливного

фильтра (через 5000 км при заправке

центробежным насосом).

Заправка

системы питания двигателя топливом

Для

заправки системы питания применяются

чистые (без механических примесей и

воды) следующие виды топлива:

дизельное

топливо марок Л, 3 и А;

топливо

для реактивных двигателей ТС-1;

автомобильный

бензин А-72, А-76;

смеси

применяемых топлив в любых пропорциях

(см. приложение 2).

Топливные

баки системы могут заправляться

стационарными (толливораздаточные

колонки) или подвижными (топли

322

возаправщики

и другие специальные заправочные

агрегаты) средствами заправки, а также

индивидуальным топливозаправочным

устройством машины.

Заправлять

баки следует до уровня заправочной

горловины. Если наружные баки отключены,

то заправку баков производить до

уровня топлива в задних баках на 50—60

мм ниже уровня заправочной горловины.

При

заправке системы бензином задний

наружный бак на правой полке не

заправлять, при отключении наружных

баков заднюю группу недозаправлять на

120—150 мм от уровня заправочной

горловины.

Заправка

баков стационарными и подвижными

специальными заправочными средствами

осуществляется с помощью патрубков

раздаточных кранов, вводимых в отверстия

заправочных горловин баков. Передняя

группа баков заправляется через

заправочную горловину бака-стеллажа

3

(рис. 148), баки задней группы — через

заправочную горловину левого заднего

бака 7, наружные баки — индивидуально

через их заправочные горловины. Перед

заправкой горловины и их пробки

тщательно очищаются от пыли и грязи.

Для

заправки баков топливозаправочным

устройством штуцер заправочного

приспособления присоединяется к

отверстию крыши корпуса машины, а

заборный патрубок вводится в емкость

с топливом. Кран 33

переключения должен находиться в

положении ТОПЛИВО, а топливораспределительный

кран 27—в

положении, соответствующем заправляемой

группе баков.

Перед

включением носового центробежного

насоса необходимо полость под насосом

и всасывающую магистраль заполнить

топливом, как описано выше.

При

работе насоса 32

топливо из емкости по шлангам поступает

в кран переключения, а из него — в

полость под насосом.

Крыльчатка

насоса через кран переключения подает

топливо к заправочному топливному

фильтру, где оно очищается от механических

примесей. Из фильтра топливо направляется

к топливораспределительному крану

и далее в заправляемую группу баков.

Для

выхода воздуха, вытесняемого из баков

топливом, перед заправкой следует

открыть броневые пробки и отвернуть

пробки заправочных горловин заправляемых

групп баков.

При

одновременной заправке всех баков

необходимо отвернуть пробку

заправочной горловины заднего наружного

бака на правой полке.

Для

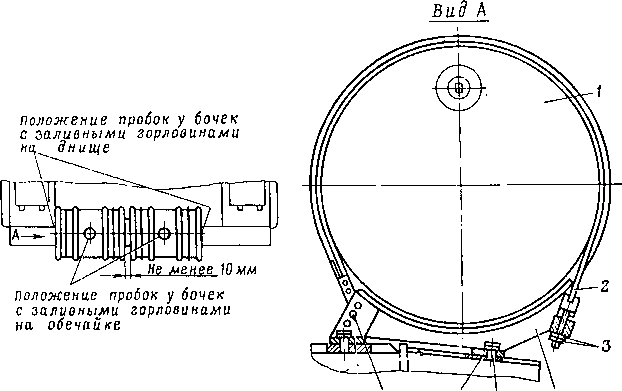

увеличения запаса хода машины по топливу

предусматривается установка на

крыше силового отделения двух бочек,

предварительно закрепив кронштейны 4

(рис. 163) (кронштейны находятся в ящике

для РНК или при отсутствии ящика для

323

РНК

в ящике ЗИП на полке), использовав для

этого болты 5

с

шайбами 6,

ввернутые в крышу силового отделения.

Бочки,

заправленные топливом, поднять на

машину, как показано на рис. 164, силами

экипажа и уложить их на кронштейны.

7 6 5 4

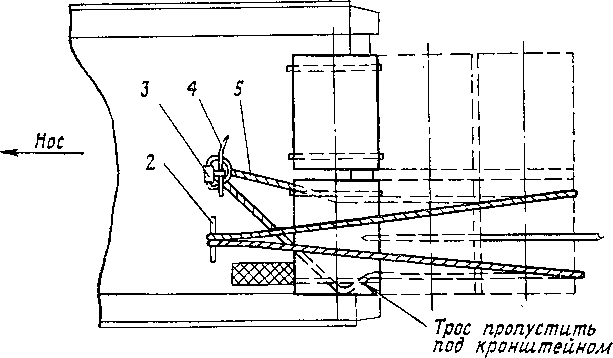

Рис.

163. Установка двух бочек для топлива на

крыше:

1

— бочка; 2

— трос; 3

— гайки, 4

—

кронштейн; 5

— болт; 6

—

шайба; 7 — ось

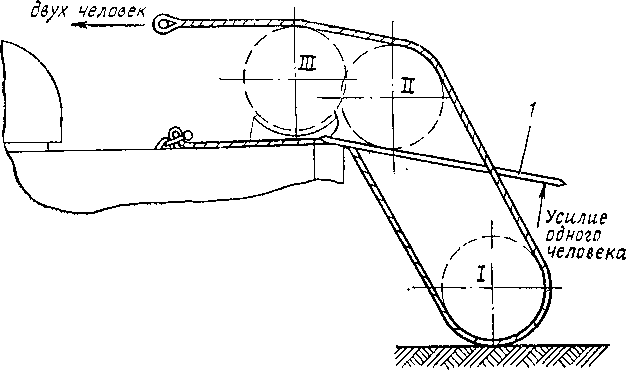

Ломом

1

необходимо пользоваться при укладке

бочек на кронштейны (положение II),

обеспечив при этом надежный упор лома

в крышу. Установку и крепление бочек

на машине выполнять, как показано на

рис. 163.

При

эксплуатации машины без бочек необходимо

снять кронштейны и установить в места

их крепления болты 5

с шайбами 6.

Поворот

башни на корму с установленными бочками

возможен только вручную при поднятой

пушке на максимальный угол возвышения.

ПОМНИ!

Не допускается поворот башни на корму

с включенным стабилизатором вооружения

при установленных кронштейнах.

Для

подъема крыши, на которой установлены

бочки с топливом, необходимо снять

бочки с кронштейнов и надежно установить

на правой надгусеничной полке или

сбросить с машины.

Устанавливать

бочки на левой полке не разрешается.

Перед установкой на машину бочек с

заливными горловинами на днище не

дозаправлять каждую бочку на 30 л (3 ведра

топли

324

ва)

—уровень должен быть на расстоянии

120—150 мм от заливной горловины, а

бочки с заливной горловнной на обечайке

не дозаправлять на 10 л (1 ведро топлива)

40—50 мм от горловины в целях исключения

переливания топлива при заправке

Усилие

Рис.

164. Схема затаскивания бочек с топливом

с земли на крышу:

/

— лом; 2

— штанга для удержания крыши; 3

— петля; 4

*— спецломик; 5 — грос для натаскивания

гусеницы; І,

II,

III — положения бочки при затаскивании

ее на

крышу

без

снятия бочек с машины и учета теплового

расширения топлива в бочках. Если

бочки заправлены полностью, слить

топливо из них до указанного уровня.

Заправку

системы топливом из бочек производить

с помощью штатного заправочного насоса

и заправочного приспособления

325

после

выработки

топлива йз баков. Полностью топливо из

бочек

может быть заправлено в систему через

4—5 ч движения.

При

перекатывании бочек по крыше или при

заправке системы из установленных

на машине бочек исключить возможность

попадания топлива на сетку бункера

воздухоочистителя и на жалюзи над

радиаторами, для чего вышеуказанные

места закрыть ковриком (находится в

ЗИП машины).

При

заправке машины топливом из бочек

предусмотрен удлиненный заправочный

шланг. Заправлять можно как из собственных

бочек, так и из бочек рядом стоящей

машины. Перед заправкой собрать шланг,

закрепить места соединений хомутами

с барашками. После заправки поднять

заборный клапан, откачать топливо из

шланга, разобрать его, закрепить хомуты

с барашками на свободных концах шлангов,

протереть шланги и уложить в ящик для

ЗИП на корме башни.

Примечание.

При заправке топливом из бочек, стоящих

на земле, или из емкости, расположенной

вблизи машины, использовать только два

колена шланга.

Слив

топлива из системы

В

днищах обоих передних топливных баков

и в правом заднем баке имеются сливные

клапаны, доступ к которым осуществляется

через лючки в днище корпуса машины,

закрытые броневыми пробками. Топливо

из баков сливают с помощью шланга,

имеющего специальный штуцер.

Для

с л и в а необходимо:

вывернуть

пробки заправочных горловин баков,

предварительно очистить и сиять

броневые пробки;

вывернуть

броневые пробки люков днища корпуса

машины и пробки сливных клапанов;

опустить

один конец сливного шланга в емкость,

а другой (с резьбовым штуцером)

ввернуть в отверстие сливного клапана,

наконечник ввертывать до тех пор, пока

в емкость не потечет топливо;

после

слива топлива вывернуть штуцер и плотно

завернуть пробки сливного клапана

и броневые пробки в днище корпуса

машины, пробку сливного клапана

зашплинтовать;

закрыть

пробки заправочных горловин баков и

броневые пробки над ними.

Топливо

из передней

группы

сливается через сливные пробки

переднего левого или переднего правого

баков, при этом должна быть открыта

заправочная пробка бака-стеллажа.

Топливо

из задней

группы

сливается через сливную пробку заднего

правого бака, при этом должна быть

открыта заправочная пробка заднего

левого внутреннего бака.

Топливо

из наружных баков сливается через

сливную пробку заднего правого бака,

при этом должна быть открыта заправочная

пробка заднего наружного бака на правой

полке.

326

Промывка

топливного фильтра грубой очистки и

заправочного фильтра

Для

промывки фильтра грубой очистки

необходимо:

установить

рукоятку топливораспределительного

крана в положение БАКИ ПЕРЕКРБ1ТЫ;

отвернуть

болты крепления броневой крышки 10

(рис. 2) люка в днище машины и снять

крышку;

расшплинтовать

и отвернуть гайку-барашек крепления

крышки фильтра грубой очистки, снять

крышку;

вынуть

фильтрующие секции из корпуса фильтра;

отвернуть

гайку крепления фильтрующих секций и

снять их со стержня;

промыть

каждую фильтрующую секцию в чистом

топливе;

собрать

и установить пакет фильтрующих секций

на место.

Сборку

пакета секций и самого фильтра производить

в последовательности, обратной

разборке. Фильтрующих секций в пакете

должно быть не менее 14 шт., а общий размер

пакета — не более 78 мм.

При

установке крышки фильтра обратить

внимание на состояние уплотнительной

прокладки (негодную прокладку заменить

новой из ЗИП).

Заправочный

фильтр центробежного насоса промывать

так же, как и фильтр грубой очистки.

Замена

секций фильтра тонкой очистки

Для

замены секций фильтра тонкой очистки

следует:

установить

топливораспределительный кран в

положение БАКИ ПЕРЕКРЫТЫ; ч

расшплинтовать

и отвернуть стяжные болты 5

(рис. 156), снять крышки 2

секций, пружины 4

и уплотнительные кольца У;

вынуть

фильтровальные элементы 3

с уплотнительными кольцами;

промыть

все детали фильтра дизельным топливом;

удалить

топливо из корпуса фильтра и протереть

корпус чистой салфеткой;

взять

из ЗИП новые фильтровальные элементы

3;

надеть

на стержень уплотнительные резиновые

коль« ца 9,

12,

фильтровальные элементы 3

и пружины 4;

поставить

на крышки уплотнительные кольца 1\

установить

крышки на корпус фильтра;

закрепить

крышки стяжными болтами 5

с новыми медными прокладками 6

(взять из ЗИП) и зашплинтовать болты

Проволокой;

327

установить

рукоятку топливораспределительного

крана

на одну из

групп баков;

прокачать

систему ручным.

насосом и

убедиться в

отсутствии

течи.

Опрессовка

топливной системы

Топливная

система опрессовывается с помощью

специального приспособления,

придаваемого в ЭК.

Перед

опрессовкой установить топливораспределительный

кран в положение ВСЕ БАКИ. Наружные

баки должны быть включены в систему.

Опрессовку

производить через дренажный бачок под

давлением 0,15—0,2 кгс/см2

в течение 15 мин при полностью заправленной

системе. Течь в местах соединений

трубопроводов не допускается.

Проверка

и регулировка привода управления

подачей топлива

Регулировка

привода управления подачей топлива

должна обеспечивать полное прекращение

подачи топлива (нулевая подача) для

остановки двигателя и максимальную

частоту вращения холостого хода.

Проверка

и регулировка привода на

нулевую подачу. При

крайних задних положениях педали и

рукоятки 11

(рис. 161) ручного привода двигатель

должен останавливаться, а плечо рычага

25

должно упираться в винт-ограничитель

24

нулевой подачи топлива. Если этого не

происходит, привод необходимо

отрегулировать, укоротив тягу 8

настолько, чтобы плечо рычага 25

упиралось в винт 24,

а между пальцем рычага 12

и передней кромкой проушины тяги 8

был зазор 1—3 мм.

Проверка

и регулировка привода на

максимальную частоту вращения холостого

хода. При

полностью выжатой педали (до упора

хвостовика рычага 4

в регулировочный болт 5) двигатель

должен развивать максимальную частоту

вращения холостого хода, а между

винтом-ограничителем 26

и плечом рычага 25

должен быть зазор 1,3—1,6 мм.

Если

двигатель не развивает максимальных

оборотов, необходимо отвернуть

контргайку на регулировочном болте 5

и, ввертывая или вывертывая его,

отрегулировать привод, обеспечив

вышеуказанный зазор 1,3—1,6 мм на холодном

двигателе.

При

больших износах проушин тяг и рычагов

регулировка привода осуществляется

дополнительно изменением длины тяги

13

с помощью регулировочной муфты 15.

Для

удобства пользования педалью положение

ее регулируется изменением длины

тяги 3

с помощью муфты 2,

№

После

окончательной регулировки привода

необходимо законтрить тяги, надежно

зашплинтовать пальцы, смазать оси и

шарнирные соединения смазкой ЦИАТИМ-201

и убедиться, что рычаги и тяги привода

перемещаются без заеданий.

Проверка

и регулировка привода управления

механизмом

ОПТ

В

случае проведения демонтажных работ

в силовом отделении, связанных с

разборкой привода ОПТ, необходимо после

сборки отрегулировать привод, для чего:

включить

привод нажатием на упор рычага 12

(рис. 162) до стопорения его защелкой 5;

изменяя

длину тяги /, выставить двуплечий рычаг

7 так, чтобы плечо рычага, к которому

подсоединяется тяга 5, стало тюд углом

90° по отношению к борту;

изменяя

длину тяги <3, отрегулировать зазор

4мм между рычагом 10

механизма

ОПТ и упором 11

регулятора.

Зазор

контролировать наборным щупом № 4,

находящимся в ЗИП машины, а регулировать

привод до пуска двигателя.

После

окончательной регулировки привода

законтрить тяги, зашплинтовать оси и

пальцы, смазать оси и шарнирные

.соединения смазкой ЦИАТИМ-201.

Убедиться, что рычаг, защелка и тяги

перемещаются под действием пружин 2

и 6

без заеданий, после чего обвязать

проволокой КО-1,2 (ГОСТ 792—67) рычаг 12

и

защелку 3.

При

снятии воздухоочистителя без демонтажа

крыши силового отделения необходимо

предварительно снять с кронштейна

пружину 2

и

отсоединить тягу 1

от

рычага 12.

После

установки воздухоочистителя вновь

соединить тягу 1

с

рычагом 12,

зашплинтовать

и установить на кронштейн пружину 2.

Зазор

41о’?5 мм

после

установки воздухоочистителя и сборки

привода допускается не контролировать

при условии, что положение тяги 8

и длина тяги 1

не нарушались.

СИСТЕМА

ПИТАНИЯ ДВИГАТЕЛЯ ВОЗДУХОМ Назначение

и общее устройство

Система

питания двигателя воздухом предназначена

для очистки от пыли воздуха, сжатия

его и подачи в цилиндры двигателя.

Система — двухступенчатая с эжекционным

удалением пыли из каждой ступени.

Первой

ступенью является инерционная решетка,

выполненная в специальном бункере,

второй — бескассетный воздухоочиститель

циклонного типа. Система включает в

себя воздухоочиститель 1

(рис.

165) с эжектором пылеудаления, бункер 11

с

инерционной решеткой 10,

пылеотбойный щиток 2

и нагнетатель 2

(рис.

144).

329

Рис.

165. Система питания двигателя воздухом:

1

— воздухоочиститель; 2

—

пылеотбойный щиток; 3

— стяжной болт; 4

— головка воздухоочистителя; Ь

— кольцо; 6,

27

— стальные решетки; 7 — защитная сетка;

8

— быстросъемная сетка; 9

— резиновая манжета бункера; 10

— инерционная решетка; 11

— бункер; 12

— патрубок; 13,

22, 32

— фланцы; 14

— заслонка; 15

— уплотнительная резинка; 16

— двойной патрубок;

—

эжектор

охлаждения компрессора; 18

— диффузор; 19

—

манжета; 20

— болт крепления бункера; 21

— гайка; 23

— патрубок эжектора; 24

—

сопла; 25

— трубки; 26

—

пылесборник; 28

— болты; 29

— крышки, 30

— циклон; 31

— прокладка; 33

— переходник; 34

— направляющая трубка; 35

— вертикальный патрубок головки; 36

— коническая шайба; 37—

задний щиток

Воздухоочиститель

обеспечивает окончательную очистку

от пыли воздуха, поступающего в двигатель.

Он устанавливается в силовом отделении

у левого борта машины и с помощью

переходника 33

(рис. 165) соединяется с нагнетателем

двигателя.

Воздухоочиститель

1

состоит из 145 вертикально расположенных

циклонов 30,

объединенных стальными решетками 6

и 27 в циклонный аппарат, головки 4,

пылесборника 26

и эжектора пылеудаления.

Циклон

выполнен из алюминиевого сплава и

состоит из корпуса, тангенциально

расположенного входного патрубка,

донышка и центральной трубки. Соединение

циклонов с решетками осуществляется

развальцовкой кромок центральных

трубок и корпусов циклонов с

последующей герметизацией специальным

герметиком.

Головка

4

и пылесборник 26

воздухоочистителя изготовлены

штамповкой из тонких стальных листов

и приварены к решеткам 6

и 27.

К

вертикальному патрубку 35

головки приварен фланец 32

для

соединения воздухоочистителя с

переходником 33,

который закреплен на входном патрубке

нагнетателя двигателя. Внутри

вертикального патрубка головки вварены

четыре направляющие трубки 34

для стяжных болтов 3.

К пылесборнику приварен патрубок 23

с фланцем 22 и двумя трубками 25

с соплами 24.

Эти

детали вместе с диффузором 18

образуют двухсопловой

эжектор,

обеспечивающий автоматическое удаление

пыли из пылесборника.

К

диффузору приварен патрубок для отвода

воздуха, охлаждающего компрессор

АК-150СВ. Герметичность места выхода

диффузора из силового отделения

обеспечивается манжетой 19.

Трубки

25

эжектора соединяются с нагнетателем

двигателя сварным распределительным

патрубком и гибкими термостойкими

рукавами.

В

нижней части пылесборника в патрубке

23

выполнено отверстие для слива воды,

попавшей в пылесборник.

На

боковине воздухоочистителя, обращенной

к бункеру, установлена быстросъемная

сетка 8.

С трех других сторон воздухоочиститель

защищен кожухом, состоящим из съемного

заднего щитка 37

и двух боковых щитков.

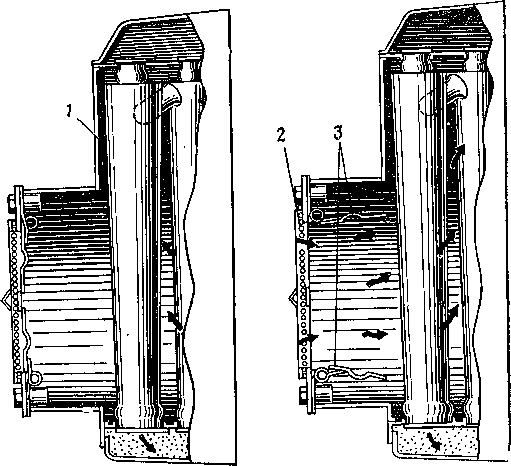

На

обращенном к перегородке силового

отделения щитке 1

(рис.

166) кожуха воздухоочистителя имеется

окно, защищенное сеткой 2,

с подпружиненными створками 3.

Окно обеспечивает питание воздухом

двигатель при движении машины в режиме

БРОД и при движении машины под водой.

От коррозии внутренние и наружные

поверхности воздухоочистителя защищены

бакелитовым лаком.

Воздухоочиститель

устанавливается на двух кронштейнах

с помощью лап, приваренных к боковым

щиткам кожуха. Один кронштейн приварен

к перегородке силового отделения,

другой — болтами крепится к левому

борту машины. Между лапами креп

331

ления

воздухоочистителя, кронштейнами и

прижимными планками устанавливаются

резиновые прокладки. Соединение

воздухоочистителя с переходником

осуществляется четырьмя болтами 3

(рис. 165). Для исключения возможности

подсоса не-

Рис.

166. Вход воздуха в воздухоочиститель

при установленном ОПВТ:

1

— щиток кожуха воздухоочистителя; 2

— защитная сетка; 3

—

створки

очищенного

воздуха из силового отделения в двигатель

через направляющие трубки 34

под головки болтов устанавливаются

резиновые кольца 5,

которые прижимаются коническими

шайбами 36

к привалочной плоскости головки

воздухоочистителя. Фланец вертикального

патрубка 32

и фланец переходника 33

уплотняются

резиновой прокладкой 31.

Переходник

(рис. 167) — неразборный узел, закрепленный

на патрубке нагнетателя двигателя

резиновыми манжетами 6.

Манжеты приклеены к патрубкам нагнетателя

и закреплены хомутами 8.

Переходник состоит из двух патрубков

5,

приваренных

к основанию 9,

которое в свою очередь приварено к

фланцу 4.

К

обечайке 1

приварены четыре планки 7. КоЛьцо 3

вместе с обечайкой 1

образует канавку для резиновой прокладки

2.

Бункер

11

(рис. 165) с инерционной решеткой 10

предназначен для предварительной

очистки воздуха от крупных частиц

пыли, грязи, хвойных игл, листьев, других

посторонних

332

предметов

и подвода его в воздухоочиститель. Он

устанавливается между воздухоочистителем

и стенкой эжекторной коробки. Крепится

бункер к крыше силового отделения

болтами.

На

стенке бункера, обращенной к

воздухоочистителю, размещена

инерционная рашетка 10.

В нижней части противоположной

стенки бункера имеется патрубок 12

с фланцем 13

для соединения с двойным патрубком

16

отсоса пыли из бункера.

В

Рис.

167. Переходник:

/

— обечайка; 2

— прокладка; 3

— кольцо; 4

—

фланец; 5

— патрубок; 6

— манжета; 7 — планка; 8

— хомут; 9

— основание

В

патрубке 12

находится клапан для защиты бункера

от попадания выпускных газов и конденсата,

поступающих из сопел ресивера

эжекторной коробки, в том случае, когда

разрежение в эжекторной коробке

меньше, чем в бункере.

Клапан

также предохраняет бункер воздухоочистителя

от попадания воды в режиме БРОД и при

движении танка под водой.

В

верхней части бункера расположены

входные окна с защитной сеткой 7 и

крышками 29.

Крышки соединены с приводом

герметизации силового отделения.

Бункер

с поверхностью быстросъемной сетки 8

уплотняется резиновой манжетой 9,

укрепленной на стенке бункера по

периметру инерционной решетки.

Пылеотбойные

резиновые щитки 2

предназначены для отклонения потока

пыли, поступающего в окна бункера. Они

укреплены на крыше силового отделения

перед входными окнами бункера со

стороны левого борта машины,

333

Работа

системы питания воздухом

Под

действием разрежения, создаваемого

нагнетателем двигателя, воздух через

защитную сетку 6

(рйс. 168) входных окон и крышек 7 попадает

в бункер 8,

пройдя через инерционную решетку 4

и воздухоочиститель, поступает в

нагнетатель 19

двигателя. Часть пыли отсекается

пылеотбойными щитками 5.

Рис.

168. Схема работы системы питания

двигателя воздухом:

1

— головка воздухоочистителя; 2

—

циклон; 3,

6 —

защитные сетки; 4 — инерционная

решетка; 5

— пылеотбойный щиток; 7 — крышка; 8

—

бункер; 9,

17 —

клапаны; 10

— компрессор; // — эжектор компрессора;

12—

клапан

эжектора воздухоочистителя; 13

—

сопло эжектора компрессора; 14

—

эжектор воздухоочистителя;

15

— сопла эжектора воздухоочистителя;

16

—

патрубок; 18

—

пылесборник; 19

—

нагнетатель

Наиболее

крупные частицы пыли, грязь и посторонние

предметы задерживаются сеткой 6,

более мелкие отбиваются инерционной

решеткой 4

в бункер 8

и отсасываются из бункера через

двойной патрубок 16,

срез которого находится на уровне сопел

ресивера эжектора системы охлаждения

в зоне наибольшего разрежения.

Предварительно

очищенный воздух поступает через

защитную сетку 3

к циклонам 2

воздухоочистителя. За счет тангенциального

расположения входников циклонов

поступающий в них с большой скоростью

воздух получает вращательное движение.

Частицы пыли под действием центробежных

сил отбрасываются к стенкам циклонов

и вместе с частью воздуха попадают

в пылесборник 18.

Основной поток воздуха, очищенный от

пыли в циклонах, через их центральные

трубки поступает в головку 1

воздухоочистителя и далее в нагнетатель

19

двигателя.

Удаление

пыли из пылесборника воздухоочистителя

осуществляется эжектором 14.

Для отсоса запыленного воздуха из

334

пылесборника

используется энергия сжатого воздуха,

который подводится к соплам 15

эжектора от нагнетателя двигателя.

Струя сжатого воздуха, выходящая из

сопел с большой скоростью, создает

в зоне расположения сопел разрежение,

под действием которого воздух с

пылью поступает из пылесборника к

эжектору и далее вместе со сжатым

воздухом выбрасывается за пределы

машины.

К

эжектору 14