- •Содержание

- •Конструктивные элементы валов

- •Конструкции валов

- •Промежуточные валы

- •Выходные (тихоходные) валы

- •Расчет валов на прочность.

- •Расчет на статическую прочность.

- •Расчет на сопротивление усталости.

- •Конструирование муфт.

- •Расчет втулочно- пальцевой муфты.

- •Расчет предохранительных муфт.

- •Конструирование втулок.

- •Материалы, применяемые для изготовления втулок .

- •Допускаемые напряжения при переменных нагрузок.

Министерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение

Высшего профессионального образования

«Ижевский государственный технический университет имени М.Т.Калашникова»

Факультет «Теплотехнический»

кафедра«ТМ и ТММ»

Реферат

по предмету «Прикладная механика»

на тему «Конструирование валов, втулок и муфт»

Выполнил:

студент гр. 5-84-1

Безносов А.В.

Проверил:

Полищук Д.Ф.

Ижевск

2012

Содержание

Валы

Виды валов

Конструктивные элементы валов

Материалы, применяемые для изготовления валов

Конструкции валов

Расчет валов на прочность

Расчет на сопротивление усталости

Конструирование муфт

Расчет втулочно- пальцевой муфты

Расчет предохранительных муфт

Конструирование втулок

Материалы, применяемые для изготовления втулок

Допускаемые напряжения.

Валы.

Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливают на валах или осях, обеспечивающих постоянное положение оси вращения этих деталей.

Валы — детали, предназначенные для передачи крутящего момента вдоль своей оси и для поддержания вращающихся деталей машин. Простейшие прямые валы имеют форму тел вращения. Валы вращаются в подшипниках. Так как передача крутящих моментов связана с возникновением сил, например сил на зубьях зубчатых колес, сил натяжения ремней и т. д., валы обычно подвержены действию не только крутящих моментов, но также поперечных сил и изгибающих моментов.

Лишь небольшая часть валов, например гибкие валы, часть торсионных валов, не поддерживает вращающиеся детали.

Виды валов

1) коренные

2) шпиндели

3) трансмиссионные

По форме геометрической оси валы бывают:

1) прямые

2) коленчатые

3) гибкие

По типу сечения валы бывают:

1) сплошные

2) полые

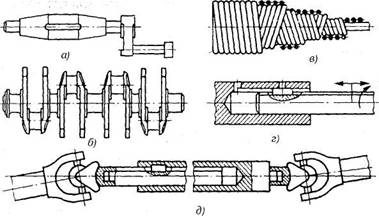

Рис.1. а — кривошипный вал; б — коленчатый вал; в — гибкий вал;

г — телескопический вал; д — карданный вал

Конструктивные элементы валов

Опорная часть вала называется цапфой (рис.2).

Шипом 1 называется цапфа, расположенная на конце вала и передающая преимущественно радиальную нагрузку.

Шейкой 2 называется цапфа, расположенная в средней части вала или оси.

Шипы и шейки по форме могут быть цилиндрическими, коническими, сферическими.

Опорами для шипов и шеек служат подшипники.

Пятой рис. 3.а, 3.б называют цапфу, передающую осевую нагрузку.

Опорной частью для пяты является подпятник рис.3.в .

Кольцевое утолщения вала, составляющее с ним одно целое, называется буртиком (рис.4).

Переходная поверхность от одного сечения к другому, служащая для упора насаживаемых на вал деталей, называется заплечником (рис. 5).

Переходные участки между двумя ступенями валов выполняют канавкой (поднутрением) или галтелью (рис. 6).

Криволинейную поверхность плавного перехода от меньшего сечения к большему называют галтелью рис.6.б. Галтель вала, углубленную за плоскую часть заплечника, называют поднутрением

рис. 6.а.

Галтели способствуют снижению концентрации напряжений.

Материалы, применяемые для изготовления валов .

Материалы валов должны быть прочными, хорошо обрабатываться и иметь высокий модуль упругости. Основными материалами для валов служат углеродистые и легированные стали благодаря высоким механическим характеристикам, способности к упрочнению и легкости получения цилиндрических заготовок прокаткой. Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45, 40Х. Для высоконапряжённых валов ответственных машин применяют легированные стали 40ХН, 20Х, 12ХНЗА. Валы из этих сталей обычно подвергают улучшению, закалке с высоким отпуском или поверхностной закалке с нагревом ТВЧ и низким отпуском (шлицевые валы).

Быстроходные валы, вращающиеся в подшипниках скольжения, требуют весьма высокой твердости цапф; их изготовляют из цементуемых сталей 20Х, 12ХНЗА, 18ХГТ или азотируемых сталей типа 38Х2МЮА.

Высокую износостойкость имеют хромированные валы. Для валов, размеры которых определяются условиями жесткости, прочные, термически обработанные стали целесообразно применять только тогда, когда это определяется требованиями долговечности цапф, шлицев и других изнашиваемых поверхностей.

Валы больших диаметров изготовляют из труб с приварными или насадными фланцами или сварными из листов также с приварными фланцами. Применение сварных валов мощных гидротурбин приводит к экономии 20-40 % металла. Для изготовления фасонных валов — коленчатых, с большими фланцами и отверстиями — и тяжелых валов наряду со сталью применяют высокопрочные чугуны (с шаровидным графитом) и модифицированные чугуны. Меньшая прочность чугунных валов в значительной степени компенсируется более совершенными формами валов (особенно коленчатых), меньшей чувствительностью в многоопорных валах к смещению опор и меньшей динамической нагрузкой ввиду повышенной демпфирующей способности. В качестве заготовок для стальных валов диаметром до 150 мм обычно используют круглый прокат, для валов большего диаметра и фасонных валов — поковки.

Валы подвергают токарной обработке и последующему шлифованию посадочных поверхностей. Высоконапряженные валы шлифуют по всей поверхности. Шероховатость поверхности под подшипники качения в зависимости от класса точности подшипников и диаметра назначают от Rа = 0,16-0,32 мкм. Торцы валов для облегчения насадки деталей, во избежание обмятий и повреждения рук рабочих выполняют с фасками.