- •Типы технических соединений деталей

- •Глава I. Введение

- •Глава II. Разъёмные соединения

- •Глава III. Неразъёмные соединения

- •Глава IV. Основные виды машиностроительных чертежей

- •Глава I. Введение

- •1.1 Общее понятие соединений

- •1.2. Два основных типа соединений

- •Глава II. Разъёмные соединения

- •2.1. Резьбовые соединения. Определение и виды

- •2.2. Образование резьбы. Элементы резьбы

- •2.3. Типы резьбы

- •2.4. Изображение резьбы на чертежах

- •2 .5. Крепёжные резьбовые соединения (болтовые, шпилечные, винтовые). Правила их вычерчивания

- •2.6. Резьбовые трубные соединения

- •2.7 Другие виды разъёмных соединений Шпоночные соединения

- •Шлицевые (зубчатое) соединения

- •Глава III. Неразъёмные соединения

- •3.1. Определение и виды

- •3.2. Соединения на сварке. Виды сварных соединений, их изображение и обозначение на чертежах

- •3.3 Паяное соединение

- •3.4 Клееное соединение

- •3.5 Заклёпочное соединение

- •Глава IV. Основные виды машиностроительных чертежей

- •4.1. Рабочие чертежи деталей.

- •4.2. Сборочные чертежи. Правила выполнения сборочных чертежей и спецификаций

2.7 Другие виды разъёмных соединений Шпоночные соединения

Шпоночные и шлицевые соединения служат для закрепления на валу (или оси) вращающихся деталей (зубчатых колес, шкивов, муфт и т. п.), а также для передачи вращающего момента от вала 1 к ступице детали 2 или, наоборот, от ступицы к валу

Рис. 14. Соединение шпонкой: 1 — вал; 2 — ступица; 3 — шпонка

Рис. 15. Изобрпжение шпоночного соединения

По конструкции шпонки подразделяют на:

Призматические

Сегментные

Цилиндрические

Клиновые

Тангенциальные

Шлицевые (зубчатое) соединения

Шлицевое (зубчатое) соединение — соединение вала (охватываемой поверхности) и отверстия (охватывающей поверхности) с помощью шлицев (пазов) и зубьев (выступов), радиально расположенных на поверхности. Обладает большой прочностью, обеспечивает соосность вала и отверстия, с возможностью осевого перемещения детали вдоль оси.

Классификация:

По форме профиля шлицев (зубьев):

прямобочные;

эвольвентные;

треугольные.

По передаваемой нагрузке:

Лёгкая серия;

Средняя серия;

Тяжёлая серия.

По способу центрирования сопрягаемых деталей:

по наружному диаметру зубьев;

по внутреннему диаметру зубьев;

по боковым поверхностям зубьев.

По степени подвижности:

подвижное;

нормальное;

неподвижное.

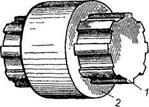

Рис. 17. Зубчатое (шлицевое) соединение: 1 — вал; 2 — ступица колеса

Рис 16.Сечение шлицевого вала и втулки с прямобочным профилем.

Глава III. Неразъёмные соединения

3.1. Определение и виды

Неразъёмными являются соединения, которые невозможно разобрать без частичного или полного разрушения соединяющих элементов. К неразъемным относятся соединения, получаемые сваркой, пайкой, склеиванием, сшиванием, клепкой.

3.2. Соединения на сварке. Виды сварных соединений, их изображение и обозначение на чертежах

Сварка — это технологический процесс получения неразъемного соединения металлических или неметаллических деталей с применением нагрева (до пластического или расплавленного состояния), выполненного таким образом, чтобы место соединения по механическим свойствам и своему составу по возможности не отличалось от основного материала детали. Сварным соединением называют неразъемное соединение деталей с помощью сварных швов.

По взаимному расположению свариваемых элементов различают следующие виды соединений:

с

тыковые ;

тыковые ;нахлесточные;

л

Рис. 17. Стыковое соединение.

обовые;фланговые;

с накладками;

Рис. 18. Нахлесточное соединение: а — соединение лобовыми швами; б — соединение фланговыми швами

Рис. 19. Соединения с накладками

6.тавровые. Свариваемые элементы располагаются во взаимно перпендикулярных плоскостях. Соединение может быть выполнено угловыми или стыковыми швами.

7. угловые. Применяются для изготовления тары из листовой стали, ограждений и др. Выполняются угловыми швами. Эти соединения передают малые нагрузки и поэтому не рассчитываются на прочность.

Рис. 20. Соединения тавровые и угловые