- •Слесарное дело (1-12 вопросы)

- •3. Назначение и применение слесарной рубки? Зубило, крейцмейсель, канавочник? Их конструкция, углы заточки? Слесарные молотки?

- •Инструменты:

- •4. Рубка стали на уровне тисков? Вырубание заготовок и прокладок в тисках и на плите? Техника безопасности при рубке?

- •Техника безопасности при рубке. Необходимо соблюдать следующие правила:

- •5. Назначение и применение правки? Правка листового, полосового и круглого материала? Правка труб?

- •Инструмент для ручной правки.

- •6. Назначение и применение гибки? Способы гибки листового, полосового и круглого материала? Гибка труб? Приспособления?

- •Для механизации используют различные механические ножовки, например, ушм.

- •9. Техника и приемы опиливания? Контроль прямолинейности и перпендикулярности? Организация рабочего места при опиливании?

- •Для измерения и проверки углов (прямолинейности и перпендикулярности) применяются угольники, малкомеры и угломеры.

- •12. Назначение зенкерования и развертывания отверстий, применяемый инструмент?

9. Техника и приемы опиливания? Контроль прямолинейности и перпендикулярности? Организация рабочего места при опиливании?

Мелкие детали закрепить для опиливания в параллельных тисках невозможно, да и само опиливание представляет большие затруднения. Поэтому мелкие детали опиливают или в наметках-рамках или в наметках-брусках. Наметка представляет собой приспособление, состоящее из двух закаленных и шлифованных пластин с винтами для зажима детали. Между собой планки соединяются контрольными шпильками. Для опиливания деталь устанавливают по риске к внутренней стороне пластины и зажимают винтами. Затем наметку вместе с деталью зажимают в тиски и производят опиливание детали личным напильником до соприкосновения напильника с плоскостью закаленной пластины.

Наметки-бруски применяют при опиливании деталей под различными углами. Для опиливания фасок у мелких деталей используют специальные зажимные приспособления.

Для измерения и проверки углов (прямолинейности и перпендикулярности) применяются угольники, малкомеры и угломеры.

Угольники служат для проверки наружных и внутренних углов деталей и для разметки. Угольники бывают цельные, изготовленные из одного куска, и составные, изготовленные из двух частей. Стороны угольника имеют разную длину. Длина короткой стороны равна примерно 2/3 длинной стороны. Угольники изготовляют из углеродистой инструментальной стали и подвергают закалке.

Малкомеры бывают простые и универсальные. Простой малкомер состоит из обоймы и линейки, помещенной на шарнире между двумя стенками обоймы. Установку малкомера на требуемый угол производят по образцу детали, по угловым плиткам или по транспортиру. Универсальным малкомером можно наносить одновременно два угла. Состоит он из трех линеек.

Более совершенным инструментом для замера углов является универсальный угломер.

Лекальная линейка имеет ножеобразную форму и применяется при проверке прямолинейности плоскостей. Один из концов линейки скошен под углом 45°, что дает возможность производить проверку деталей, имеющих углы.

Продольные боковые канавки сделаны для удобства захвата линейки рукой при работе. Лекальные линейки изготовляют из стали У8А длиной от 75 мм до 500 мм.

Слесарь – жестянщик обязан хорошо изучить и в процессе опиливания выполнять правила техники безопасности, содержащие следующие положения:

1. Запрещается работать на неисправных тисках, непрочно закрепленных на верстаке.

2. Верстаки должны быть надежно закреплены на полу.

3. Напильники должны иметь хорошо насаженную деревянную ручку с металлическим обжимным кольцом. Работать напильниками без ручек строго запрещается.

4. Запрещается пользоваться напильниками с треснувшими или расколотыми ручками.

5. При опиливании деталей с острыми кромками нужно быть очень внимательным, чтобы не поранить пальцы и кисти рук, нельзя поджимать пальцы левой руки под напильник при его обратном движении.

6. Нельзя удалять руками металлическую стружку с поверхности изделия или тисков.

7. Запрещается сдувать стружку сжатым воздухом, так как в этом случае стружка и металлическая пыль могут попасть в глаза не только работающему, но и товарищам, находящимся поблизости. Стружку удалять следует специальными щетками (сметками).

8. Укладывать инструмент в инструментальный ящик нужно так, чтобы острые концы его были направлены в сторону внутренней стенки ящика.

9. Тиски по высоте должны быть установлены в соответствии с ростом рабочего.

10. Сверление отверстий? Инструменты, материалы, углы заточки?

Сверление – это процесс обработки сквозных и глухих отверстий сверлами. Сверло – это мерный, режущий инструмент.

Сверла бывают перовые, спиральные, центровочные, ружейные и пушечные.

Приспособления: сверлильные патроны, переходные втулки и кондукторы.

Углы заточки: для твердых материалов 116-118; для мягких 90

Изготавливаются из быстрорежущих сталей Р6М5.

11. Основные части сверлильного станка? Настройка сверления по разметке и кондуктору? Техника безопасности при сверлении?

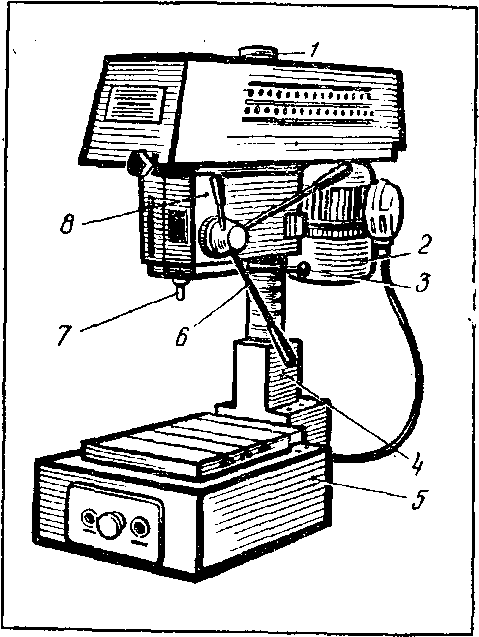

Б ольшинство

сверлильных станков имеют однотипную

конструкцию. У вертикально-сверлильных

станков шпиндель расположен вертикально.

Одной из разновидностей таких станков

является настольный вертикально-сверлильный

станок 2М112. Он служит для сверления в

мелких изделиях отверстий диаметром

от 0,25 до 12 мм. Устанавливают его на

деревянном или металлическом верстаке

и крепят к нему болтами.

ольшинство

сверлильных станков имеют однотипную

конструкцию. У вертикально-сверлильных

станков шпиндель расположен вертикально.

Одной из разновидностей таких станков

является настольный вертикально-сверлильный

станок 2М112. Он служит для сверления в

мелких изделиях отверстий диаметром

от 0,25 до 12 мм. Устанавливают его на

деревянном или металлическом верстаке

и крепят к нему болтами.

Настольный сверлильный станок 2М112 предназначен для сверления отверстий диаметром не более 12 мм в небольших деталях. Он состоит из следующих основных узлов: стола 5, колонны 1, привода 2, кронштейна 4, механизма подъема 3, шпиндельной бабки 8, шпинделя 7, рукоятки ручной подачи 6 шпинделя.

Шпиндельный узел смонтирован в корпусе шпиндельной бабки. Вращение шпинделю передается от электродвигателя посредством клиноременной передачи, ведомый шкив которой соединен со шпинделем на шлицах. Ручная подача шпинделя осуществляется вращением рукоятки ручной подачи при помощи валика-шестерни и гильзы рейки. Сверла с коническим хвостовиком закрепляют в шпинделе непосредственно или с помощью переходных втулок, и для закрепления сверл с цилиндрическим хвостовиком (обычно диаметром до 10 мм) в шпинделе предварительно закрепляют сверлильный патрон.

Приступая к работе на станке, осматривают его, проверяют исправность. Нажимают на кнопку «Пуск» и убеждаются, что станок работает. Нажатием на кнопку «Стоп» выключают станок.

Устанавливают в шпинделе станка сверлильный патрон. Для этого хвостовик патрона осторожно вводят в отверстие шпинделя и коротким толчком вверх закрепляют патрон. Подбирают сверло нужного диаметра. Вставляют в сверлильный патрон специальный ключ. Вращением ключа против часовой стрелки разводят кулачки патрона. Устанавливают в патрон сверло. Вращением ключа по часовой стрелке надежно закрепляют сверло в патроне и убирают ключ на место его хранения. Сверло должно быть зажато в патроне прямо, без перекоса. Перекос можно обнаружить по неровному вращению или так называемому биению сверла. Заготовку с предварительно размеченным и накерненным центром будущего отверстия размещают и закрепляют на столе станка в машинных тисках. При сверлении отверстий малого диаметра заготовки можно закреплять с помощью ручных тисков или струбцин. Включают станок и осторожно подводят сверло к заготовке.

Работать надо очень внимательно. Перед окончанием сверления и выходом сверла из сквозного отверстия необходимо уменьшить подачу, так как в это время может произойти так называемый подхват сверла, и оно может сломаться.

При сверлении рукава работающего должны быть застегнуты, одежда заправлена во избежание попадания и наматывания одежды на вращающийся патрон. Смотреть на сверление разрешается только через защитные очки или стекло. По завершении работы стружку убираем специальной щеткой, не сдуваем.