- •Тема 1.1 Основы стандартизации

- •Тема 1.3 Стандартизация межотраслевых систем.

- •Тема 1.2 Государственная система стандартизации. (гсс) Российской федерации

- •Тема 2.1 Точность в машиностроении. Погрешности обработки.

- •Тема 2.3 Точность гладких цилиндрических соединений.

- •Тема 2.4. Точность геометрической формы и расположение поверхностей.

- •Тема 2.5 Шероховатость и волнистость поверхностей.

- •Раздел 3.

- •Виды измерения геометрических параметров изделий (гост 16263-70)

- •Методы измерения

- •Рычажно–механические приборы

- •Тема 1.12. Точность размерных цепей.

- •Раздел 4. Основы сертификации Сущность сертификации

Тема 2.1 Точность в машиностроении. Погрешности обработки.

Точность в машиностроении включает степень соотношения изготовления детали заданным требованиям чертежа. Точность оценивается по признакам:

- соответствие заданным размерам;

- соответствие форме и взаимному расположению поверхностей;

- соответствие заданной шероховатости поверхности.

2.1.1 Формы точности.

Различают две формы точности:

- достижимая

- экономическая

Достижимая точность обеспечивается на оборудовании без учета затрат времени на получении заданной точности. При этой форме точность обеспечивается рабочими высокой квалификации на поточном оборудовании, производительность труда низкая, себестоимость высокая.

Экономическая точность учитывает обеспечение заданной точности с минимальными затратами на предварительно построенном оборудовании. Точность обеспечивается автоматически.

2.1.2 Факторы, определяющие точность обработки.

К факторам, определяющим точность обработки относят:

- точность станков, инструментов, приспособлений;

- жесткость системы «Станок – приспособление – инструмент – деталь»;

- износ инструментов;

- состояние материалов;

2.1.3 Погрешности, влияющие на действительный размер

При обработке возникают различные погрешности, которые влияют на действительный размер.

Погрешности делятся:

- систематические (постоянные, переменные);

- случайные;

Систематической погрешностью называют погрешность, которая остается или постоянной при изготовлении партии деталей или закономерной – при изготовлении каждой следующей детали.

Случайные погрешности имеют различные значения при обработке заготовок одной партии без видимой причины закономерности их появления. Систематические причины учитываются расчетом и полностью могут быть устранены.

Случайные ошибки учитываются методами математической статистики на основе теории вероятности.

2.1.4 Основные сведения о взаимозаменяемости.

Взаимозаменяемость – принцип проектирования и изготовления деталей узлов, позволяющий осуществить сборку конечного изделия из этих деталей и узлов без механической доработки. Взаимозаменяемость зависит от точности размеров, формы, взаимного расположения, шероховатости поверхностей детали.

Взаимозаменяемость бывает:

- геометрическая и функциональная;

- полная, неполная;

- внешняя и внутренняя;

Геометрическая – обеспечивается точностью размеров, формы.

Функциональная – обеспечивается точностью геометрических параметров, механических, физических, и других свойств материалов. Она обеспечивает высокое качество.

Полная – когда при сборке не применяются никакие дополнительные операции. За счет нее возможна сборка на конвейере и автоматизирование.

При неполной взаимозаменяемости допускается подбор.

Внешняя – взаимозаменяемость деталей, узлов по присоединительным размерам, выходным параметрам.

Внутренняя – это взаимозаменяемость деталей, входящих в сборочную единицу.

Тема: 2.2 Система допусков и посадок.

2.2.1 Основные термины, определения, обозначения по ГОСТ 25 346-89

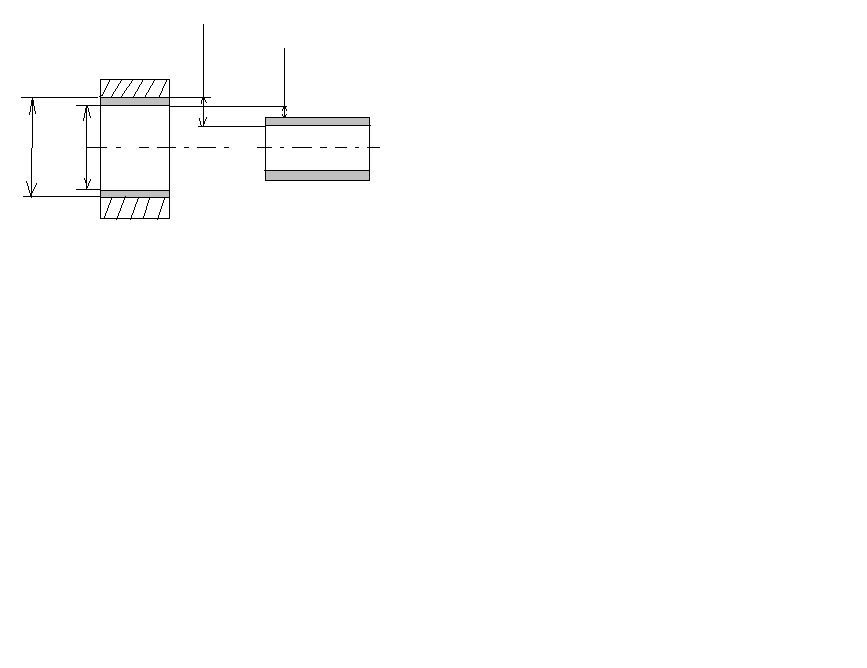

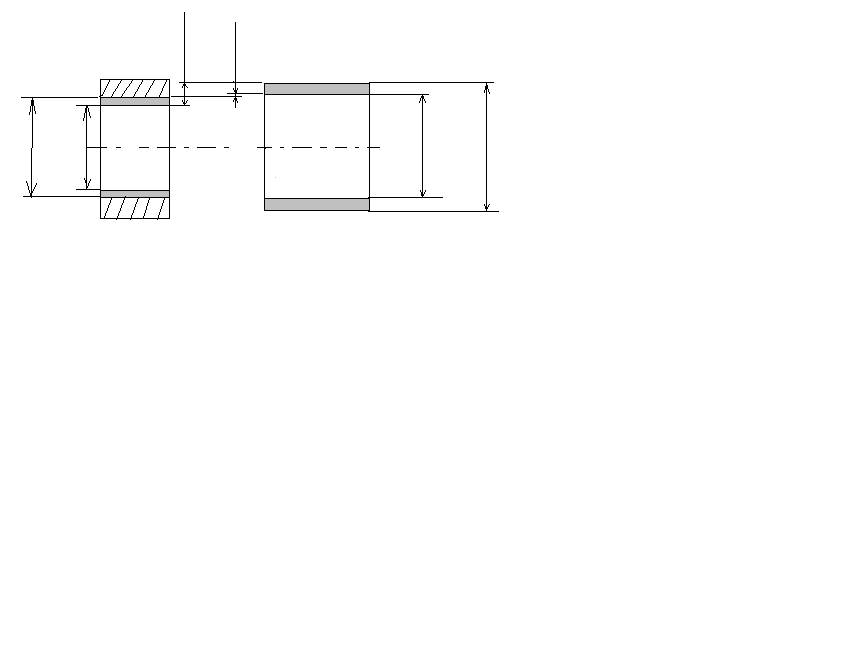

Поверхности и их размеры, по которым соединяются детали называются сопряженными.

Поверхности и их размеры, по которым детали не соединяются называются свободными.

Одна из сопряженных поверхностей и ее размер называется охватывающей – это отверстие, другая охватываемой – это вал.

Различают следующие размеры:

1. номинальные

2. действительные

3. предельные

Номинальный (Дн, dн)- размер, который задается на чертежах, от которого отсчитываются отклонения, определяются предельные размеры.

Получают номинальные размеры из конструктивных соображений, из расчетов. Рекомендуется округлять номинальные размеры до нормальных значений по ГОСТ6636-69 (система предпочтительных чисел).

Для сопряженных поверхностей номинальные размеры одинаковы как для отверстия, так и для вала Дн = dн

Действительный (Дi,di) – размер, полученный измерением с допустимой погрешностью.

Предельные размеры (Дmax, Дmin, dmax, dmin)- размеры, между которыми должен находится действительный размер годной детали или он может быть равен одному из предельных

Дmin≤Дi ≤ Дmax

dmin≤ di ≤ dmax

На чертежах предельные размеры задаются предельными отклонениями от номинальнго размера.

Отклонение – алгебраическая разность между предельным размером и номинальным размером;

Верхнее предельное отклонение (ES, es) – алгебраическая разность между наибольшим предельным и номинальным размерами;

ES=Дmах - Дн – для отверстия

es=d mах- dн – для вала

Нижнее предельное отклонение (EI, ei) - алгебраическая разность между наименьшим предельным и номинальным размерами;

EI=Д min - Дн – для отверстия

ei=d min- dн – для вала

Отклонение на чертежах задается в мм, а в ГОСТ 25346-89 в микронах (мкм)

1мм= 1000мкм

Отклонения бывают с плюсом, с минусом или равные нулю.

Допуск (Т) – положительная разность между предельными размерами

или между верхним и нижним отклонениями

ТД=Дmax –Дmin= ES - EI

Тd=dmax- dmin= es – ei

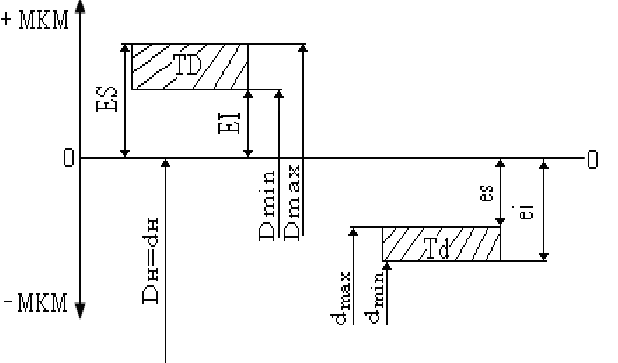

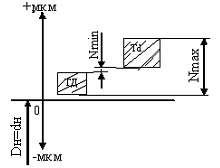

2.3 Графическое изображение допусков.

Для наглядности при расчетах по допускам и посадкам допуска изображают графически, т.е. строят поля допусков.

Рассмотрим на примере:

Dн=dн=25мм

ES=+18мкм

EI= +6мкм

es= -4мкм

ei=-15мкм

2.2.3 Понятие единицы допуска и квалитета.

Допуск характеризует точность. С уменьшением допуска, точность возрастает. С увеличением размера возрастают трудности обработки, а значит допуск увеличивается. Зависимость допуска от размера устанавливается через единицу допуска.

Для размеров до

500мм

![]() (мкм)

(мкм)

Для размеров свыше

500мм

![]() (мкм)

(мкм)

![]()

где Dm – средний размер детали

i-единица допуска

к- квалитет

Т- допуск

Квалитетом называется ряд значений допусков, соответствующий одинаковой точности. С помощью квалитета задаются разные допуска одинаковым размерам. ГОСТ 25.346-89 устанавливает 19 квалитетов.

К=0,1;0;1;…17.

2.2.4 Общие сведения о посадках.

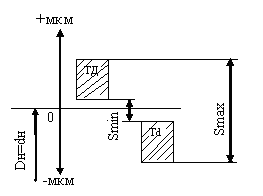

Посадкой называют характер соединения деталей, которому соответствует определенное значение зазора или натяга.

Зазор (S) – разность размеров отверстия и вала

S=Д-d

Натяг (N) – положительная разность между размерами вала и отверстия;

N=d-Д

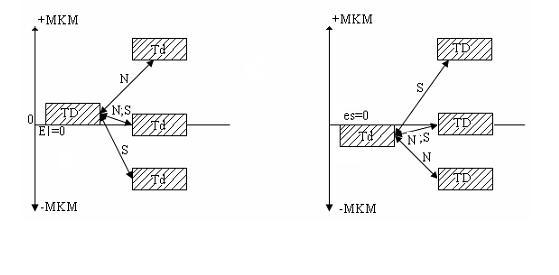

В зависимости от соотношения размеров отверстия и вала посадки бывают трех групп:

1) Д![]() d

– зазор (S)

- подвижные

d

– зазор (S)

- подвижные

2) d>Д – натяг (N) - неподвижные

3) D<d и D>d – S и N - переходные

2.2.5 Расчет посадок .

Расчет посадок с зазором.

Дано:

Dн=dн=100мм

ES=+35мкм

EI= +2мкм

es= -4мкм

e

i=-15мкм

i=-15мкм

Smax=Дmax -dmin=ES-ei

Smin=Дmin-dmax=EI-es

Sср=![]()

Тп- допуск посадки

Тп=ТS=Smax-Smin=TД+Td

Тп=ТS=Smax-Smin=TД+Td

Р асчет

посадок с натягом

асчет

посадок с натягом

Дано:

D

н=dн=24мм

н=dн=24мм

ES=+13мкм

EI= +2мкм

es= +22мкм

ei= +16мкм

Nmax= dmax-Дmin =es-EI

Nmin= dmin –Дmax=ei-ES

Ncp=![]()

Tn=TN=Nmax-Nmin=ТД+Td

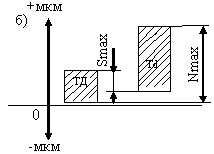

Расчет переходных посадок.

Дано:

Dн=dн=8мм

ES=+15мкм

EI= +2мкм

es= +31мкм

ei= +7мкм

Smax= Дmax - dmin = ES-ei

Nmax= dmax -Дmin = es- EI

Если Smax

> Nmax,

то

Scp=![]()

Если Nmax>Smax,

то

Ncp=![]()

Tn=TП= Smax+ Nmax= TД+Td

2.2.6 Образование посадок в системе отверстия и в системе вала.

Посадки могут быть созданны в двух системах: в системе отверстия и в системе вала. Название системе дает основная деталь. В системе отверстия основная деталь - отверстие, в системе вала - вал. Положение поля допуска не зависит от вида посадки.

Основная деталь – деталь, размеры которой для всех посадок при неизменном номинальном размере и квалитете не меняются.

Основной вал – верхнее отклонение равно 0 (es=0).

Основное отверстие - нижнее отклонение равно 0 (EI=0).

Основным отклонением является одно из предельных отклонений, которые ближе к нулевой линии.

Посадки в системе отверстия получаются соединением основного отверстия с любым валом. Посадки в системе вала получаются соединением основного вала с любым отверстием.