Дугопрессовая сварка

Наиболее широко используется электрическая дуговая сварка при изготовлении всевозможных сварных конструкций. В зависимости от материала сварной конструкции, её габаритов, толщины свариваемого металла и других особенностей свариваемого изделия предпочтительное применение находят определённые разновидности электрической дуговой сварки. Кроме этого способа сварки своё применение нашла и дугопрессовая сварка, основанная на двух способах – дуговой и сварке давлением.

При электрической дугопрессовой сварке основная часть теплоты, необходимая для нагрева и плавления металла, получается за счет дугового разряда, возникающего между свариваемым металлом и электродом. Дуга представляет собой электрический разряд в газе между электродами, к которым подведено напряжение источника тока. Ток в дуге обусловлен свободными электронами и положительными и отрицательными заряженными частицами вещества – ионами. Процесс образования этих частиц называется ионизацией. В средней части дуги расположен столб дуги, ярко светящейся и имеющей температуру около 6000 С°. Столб заканчивается на электродах катодным и анодным пятнами, через которые проходит весь ток дуги. Плотность тока на пятнах весьма велика, благодаря чему в этих зонах происходит интенсивное нагревание до температуры испарения материала электродов. Столб дуги окружает пламя – раскалённые пары и газы, температура которых резко падает по мере удаления от столба. Под действием теплоты дуги кромки свариваемых деталей, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. В это время на изделия прикладывают нагрузку, сжимающую стык деталей, что уменьшает время сварки, а также позволяет более точно получить размеры изделия. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания дугового разряда, получается от источников питания дуги постоянного или переменного тока. Недостаток данного способа такой же как у газопрессовой сварки – низкая мобильность оборудования, в результате чего дугопрессовая сварка используется в основном для среднесерийного производства.

Сварка индукционная с давлением.

Под индукционной сваркой понимают способы сварки давлением и плавлением, при которых для нагрева металла используют токи высокой частоты (ТВЧ). Любое устройство для высокочастотной сварки независимо от назначения, как правило, содержит следующие элементы: токопровод (индуктор или кондуктор), сварочную головку с высокочастотным трансформатором и конденсаторной батареей, источник питания ТВЧ, технологическую оснастку для фиксации свариваемых изделий и (в случае процесса с приложением давления) устройство для создания давления между свариваемыми кромками. Особенности высокочастотной сварки определяются двумя основными эффектами, характерными для тока высокой частоты: поверхностным и эффектом близости. Проявление поверхностного эффекта заключается в том, что плотность тока высокой частоты, протекающего по металлическому телу, распределена неравномерно по его сечению. Она максимальна на поверхности тела и резко уменьшается по мере удаления от поверхности в глубь тела. Ток протекает как бы по тонкому слою на поверхности тела, толщина которого, называемая «глубиной проникания тока», тем меньше, чем выше частота тока, электропроводность и магнитная проницаемость металла.

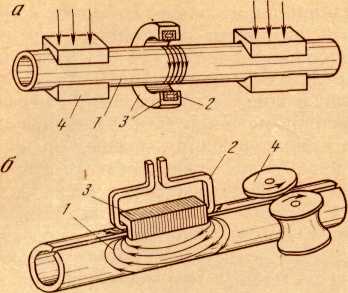

Рис. 3. Схемы поперечной (а) и продольной (б) стыковой сварки ТВЧ

1 — свариваемые трубы; 2 — индуктор; 3 — магнитопровод;

4 — устройство для создания сварочного давления

Эффект близости заключается в том, что токи высокой частоты, протекающие в двух параллельных проводниках и имеющие противоположные фазы, стремятся пойти по путям, проходящим в максимальной близости один от другого. Это явление позволяет управлять распределением тока высокой частоты на поверхности металла и локализовать нагрев строго ограниченной зоной, повышение частоты тока обеспечивает еще одну важную возможность — возможность бесконтактной (индукционной) передачи энергии в нагреваемое тело, так как эффективность передачи энергии повышается с увеличением частоты тока.

Преимущества, которые дает применение токов высокой частоты, позволили начать их промышленное применение уже в 30—40-х годах. В то же время были сделаны попытки применения токов высокой частоты для сварки металлов. Работы по сварке металлов ТВЧ были начаты в 1944 г. в лаборатории профессора В. П. Вологдина А. А. Фогелем и затем продолжены А. Е. Слухоцким. Эти работы относились к стыковой сварке труб.

Сущность способа заключается в следующем: свариваемые трубы помещаются внутри цилиндрического индуктора таким образом, чтобы стык находился под серединой индуктора (рис. 3, а). При пропускании через индуктор тока высокой частоты в кромках свариваемых труб индуктируется ток той же частоты, но обратный по фазе. Вследствие эффекта близости индуктированный ток протекает по полосе, ширина которой зависит от ширины индуктора и величины зазора между трубами и индуктором. При симметричном расположении относительно индуктора стык труб находится посередине полосы протекания тока, в зоне его максимальной плотности, где и происходит его нагрев. После достижения сварочной температуры прикладывается давление и происходит процесс сварки. Первая попытка применения ТВЧ для сварки обсадных труб на скважинах в условиях промысла была не вполне удачна.

При движении трубной заготовки ее кромки проходят в непосредственной близости к индуктору и нагреваются до сварочной температуры. Затем трубная заготовка поступает в обжимные валки, с помощью которых к кромкам прикладывается давление.

При продольной сварке труб с принудительной концентрацией тока металл не доводится до плавления и сварка происходит в пластическом состоянии. В конце 50-х годов описанный метод получил некоторое распространение в СССР и за рубежом при производстве электросварных труб малого диаметра, но был быстро вытеснен методом высокочастотной сварки с автоконцентрацией тока на свариваемых кромках. Этот способ является в настоящее время наиболее распространенной и, пожалуй, наиболее важной разновидностью высокочастотной сварки.

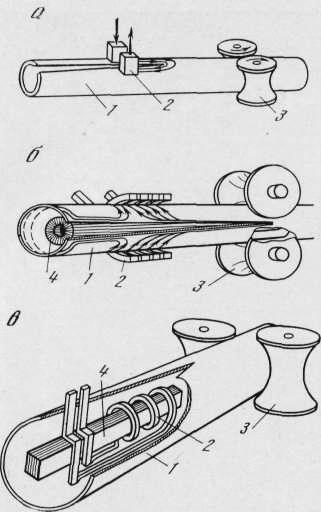

Рис. 4. Схемы подвода тока при высокочастотной сварке с автоконцентрацией тока

а — контактный подвод (скользящие контакты); б, в — индукционные подводы (б — охватывающий индуктор, в — внутренний индуктор). 1 — свариваемые трубы; 2 — индуктор; 3 — устройство для создания сварочного давления; 4 — магнитопровод

Сущность его (рис. 4, а) заключается в том, что к непрерывно движущимся кромкам, сходящимся друг к другу под некоторым углом, подводится ток высокой частоты, который вследствие эффекта близости протекает по V-образному контуру, образованному свариваемыми кромками. После нагрева к кромкам прикладывается давление, которое и обеспечивает создание сварного соединения. Этот способ сварки впервые был предложен в 1946 г. А. В. Улитовским с сотрудниками. На первой стадии развития для питания сварочных устройств, основанных на этом способе, применялись исключительно токи радиотехнического диапазона (обычно 440 кГц), поэтому способ и получил неудачное название «радиочастотная сварка», не отражающее физической сущности процесса. Основной особенностью описанного способа сварки является концентрация тока на свариваемых поверхностях за счет взаимодействия самих этих токов. Первоначально этот способ не был оценен, и первые шаги по его промышленной реализации в СССР были предприняты почти через 15 лет после открытия. Непосредственным стимулом для дальнейшей разработки этого способа сварки явились нужды трубной промышленности, которая развивалась в 50-е годы весьма быстрыми темпами.

В 1960 г. были проведены первые опыты на промышленном стане Московского трубного завода, а уже в 1965 г. практически все трубоэлектросварочные станы для производства стальных труб малого и среднего диаметров были оборудованы устройствами для высокочастотной сварки.

Были пущены в эксплуатацию станы для сварки алюминиевых труб и оболочек кабелей.

Принципиально существуют два метода подвода тока — контактный и индукционный. При контактном методе (см. рис, 4, а) ток с помощью электродов, подключенных ко вторичной обмотке нагрузочного трансформатора, подается от источника ТВЧ к свариваемым кромкам. Этот метод подвода тока прост и эффективен, но имеет один существенный недостаток — наличие скользящего контакта между трубной заготовкой и электродами. Индукционный подвод тока не имеет указанного недостатка. Передача энергии происходит бесконтактно (см. рис. 4, б). При индукционном подводе путь для сварочного тока удлиняется по сравнению с контактным подводом тока, так как ему надо еще пройти по телу трубной заготовки. Отсюда — дополнительные потери и, следовательно, меньшая энергетическая эффективность индукционного токоподвода по сравнению с контактным.

Следует отметить, что пионерами высокочастотной сварки в СССР стали специалисты в области высокочастотной электротермии. В 50-х годах высокочастотная электротермия, которая развивалась усилиями школы В. П. Вологдина, достигла довольно высокого уровня, и естественно, что именно электротермисты-высокочастотники, имевшие большой опыт и владевшие арсеналом различных методов высокочастотного нагрева, первыми начали исследования по высокочастотной сварке.

На первых шагах развития высокочастотной сварки предпочтение было отдано контактному подводу тока. Только после детального ознакомления с экономикой трубного производства поняли, что высокая стоимость оборудования для производства труб приводит к тому, что амортизационные отчисления составляют весьма существенную долю стоимости труб, причем эта доля намного превышает стоимость энергетических затрат. После этого индукционный токоподвод нашел свое место в промышленности.

Оба способа подвода тока имеют право на существование. При сварке стальных и алюминиевых труб малого и среднего диаметров, оболочек кабелей преимущество имеет индукционный токоподвод. В тех случаях, когда применение индукционного токоподвода затруднено (при сварке спирально-шовных труб, сложных профилей и т. п.), применяется контактный подвод тока. В частности, специалистами ВНИИТВЧ контактный подвод тока был существенно усовершенствован за счет применения катящихся электродов, и в настоящее время на днепропетровском трубопрокатном заводе им. В. И. Ленина работают два стана типа 51-152, оборудованные устройствами для высокочастотной сварки труб с катящимися электродами.

В середине 60-х годов завершился первый этап развития высокочастотной сварки с автоконцентрацией тока — этап разработки и промышленного освоения. К этому времени высокочастотная сварка завоевала полное признание в трубной промышленности, новые электросварочные станы оборудовались только высокочастотными установками. Высокочастотная сварка начинает применяться в кабельной промышленности, в производстве алюминиевых и латунных труб.

До настоящего времени неуклонно расширяются области применения высокочастотной сварки, усовершенствуется оборудование, увеличивается число действующих в промышленности установок и их мощность.

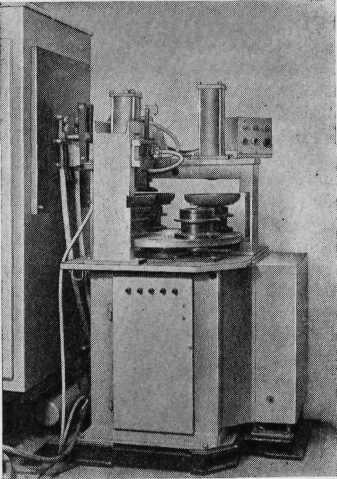

К настоящему времени создан ряд установок для сварки труб малого диаметра, в основном отвечающих современным требованиям. На рис. 6 показан трубосварочный стан 73-220 Северского трубного завода, оборудованный высокочастотной сварочной установкой ВЧС 1-400/0,44, разработанный ВНИИТВЧ. Установка имеет мощность 400 кВт, частоту тока 440 кГц и обеспечивает непрерывную работу стана в условиях металлургического производства.

Разработан также ряд аналогичных установок мощностью 160, 400 и 630 кВт. В стадии разработки находятся еще более мощные установки. Ведутся работы по созданию систем автоматического регулирования установок для высокочастотной сварки. В частности, большим достижением является создание системы автоматического регулирования установок для высокочастотной сварки алюминиевых кабелей связи на заводе «Москабель».

Рис. 5. Высокочастотная сварочная установка ВЧС 1-400/0,44

Следующим шагом в развитии высокочастотной сварки явилось создание технологии и оборудования для сварки труб среднего диаметра (до 500 мм). С увеличением диаметра труб, как правило, увеличивается и их толщина. Увеличение толщины стенок приводит к неравномерности распределения тока по поверхности кромок, что сказывается на качестве сварного соединения, и тем сильнее, чем выше частота тока. В этих условиях естественным является снижение частоты сварочного тока.

Работы, проводившиеся в США и в СССР, показали рациональность применения средних частот тока (частоты 8—10 кГц) для целей высокочастотной сварки труб. При снижении частоты увеличивается ширина зоны нагрева кромок. Это приводит к увеличению затрат энергии, но вместе с тем повышает равномерность распределения энергии по толщине кромок. Один из основных вопросов, возникающих при снижении частоты сварочного тока,— это выбор способа подвода тока к свариваемым кромкам в связи с увеличением силы тока при уменьшении частоты. Речь может идти только об индукционном подводе тока. Увеличение диаметра труб приводит к тому, что охватывающие индукторы теряют свою эффективность из-за резкого увеличения потерь в теле трубной заготовки. Эти факторы заставили обратить внимание на возможность расположения сварочного индуктора внутри трубной заготовки (см. рис. 5, в). Основной эффект от применения внутренних индукторов связан с возможностью уменьшения потерь в теле трубной заготовки. Окончательный вывод о возможности применения внутреннего индуктора был сделан на основе широкой промышленной проверки на стане 159-529, которая показала достаточную надежность внутренних индукторов в условиях эксплуатации. Энергетические затраты на сварку труб среднего диаметра внутренним индуктором при частоте тока 8—10 кГц практически равны затратам энергии при сварке охватывающими индукторами на частоте тока 400—500кГц, а капитальные затраты меньше, так как стоимость 1 кВт установленной мощности оборудования на средней частоте тока меньше стоимости 1 кВт на частотах радиодиапазона. Стан 159-529 в настоящее время обеспечивает скорость сварки труб диаметром 219—426 мм до 60 м/мин.

Помимо сварки труб, в последние годы ведутся работы по применению высокочастотной сварки с автоконцентрацией тока при производстве тонкостенных тавровых и двутавровых профилей, плавниковых труб и т. д.

Принципиальное отличие заключается в том, что условия нагрева и охлаждения свариваемых поверхностей ребра и плоскости несимметричны: ребро нагревается более интенсивно, чем поверхность плоскости; в то же время плоскость из-за теплоотвода охлаждается быстрее, что, естественно, приводит к снижению качества сварки или вообще не позволяет образовать сварное соединение.

Указанные трудности удается преодолеть за счет специальных устройств, обеспечивающих возможность управлять количеством энергии, поступающей на каждую из свариваемых поверхностей. Следует ожидать, что в ближайшие годы высокочастотная сварка с автоконцептрацией тока найдет широкое промышленное применение при производстве различного вида изделий сложной формы.