6.4. Медные сплавы

Медь относится к пластичным металлам с высокой плотностью (8950 кг/м3). Температура ее плавления 1083 °С. Широко применяется в промышленности в виде сплавов, имеющих высокую химическую устойчивость, теплопроводность, электропроводность, износостойкость и другие ценные качества. Благодаря высокой жидкотекучести медь и ее сплавы с древних времен применяют для художественного литья.

В настоящее время в технике известно довольно большое количество двойных, тройных и многокомпонентных медных сплавов. В качестве компонентов в медных сплавах используются олово, цинк, свинец, алюминий, марганец, кремний, бериллий, никель, железо, хром, фосфор, титан, золото, серебро и др.

Сама медь маркируется буквой «М» и порядковым номером, характеризующим степень ее чистоты. Так, в меди МОО содержится суммарно 0,01 % примесей, в меди марок М1, М2, МЗ — соответственно 0,1, 0,3 и 0,5 % примесей.

Медные сплавы принято делить на две большие группы: бронзы и латуни. К бронзам относят сплавы меди с другими элементами, кроме цинка и никеля. Ранее бронзами называли сплавы меди с оловом. Название сплава меди с оловом сохранилось в бронзах, обозначаемых как оловянные бронзы. Но они кроме олова содержат другие элементы. Бронзы, не содержащие олова, называются безоловянными.

К латуням относят сплавы меди с цинком (до 50%) с добавкой некоторого (обычно небольшого) количества других элементов.

Маркировка бронз и латуней начинается соответственно с букв «Бр» и «Л». За ними следуют буквы, обозначающие элементы и цифры, указывающие на их среднее содержание в процентах. Приняты следующие обозначения элементов: О — олово, А — алюминий, Ц — цинк, К — кремний, Ф — фосфор, С — свинец, Ж — железо, Мц — марганец, Н — никель.

Например, марка БрА7Мц15ЖЗН2Ц2Л обозначает бронзу с содержанием 7 % А1, 15 % Мn, 3 % Fе, 2 % Ni, 2 % Zn и остальное Сu; марка ЛЦ40МцЗЖ обозначает латунь с содержанием 40 % Zn,

3 % Мn и до 1,5 % Fе, остальное Сu. Буква «Л» в конце ставится для того, чтобы отличить литейную бронзу от деформируемой такого же химического состава.

Литейные бронзы. Механические свойства литейных бронз в соответствии с ГОСТ 613—79 приведены в табл. 6.8.

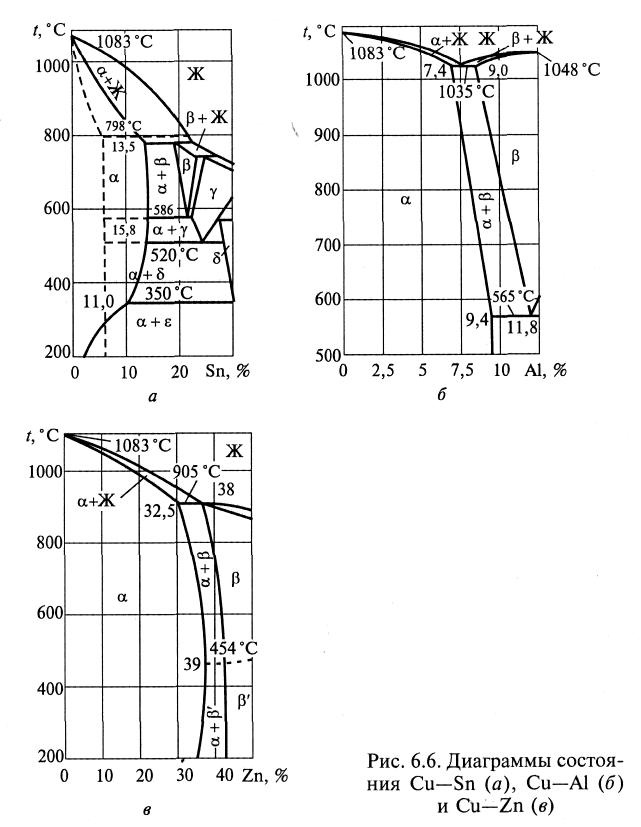

В оловянных бронзах содержание олова составляет от 3 до 10 %. Максимальная растворимость олова в меди при эвтектической температуре 798 °С составляет Ср = 13,5% (рис. 6.6, а). Поэтому структура бронз, содержащих меньше 8 % Sn, представляет собой твердый раствор дендритного строения с неоднородным распределением компонентов вследствие дендритной ликвации. Структура сплавов с содержанием более 8 % Sn состоит из α-фазы и эвтектоида (α + Сu3Sn8). Появление интерметаллидной фазы Сu3Sn8 вызывает возрастание твердости и прочности, их максимумы соответствуют содержанию 20...25 % Sn (примерно такое же содержание олова в колокольной бронзе).

Для сокращения расхода олова в оловянные бронзы вводят одну из основных добавок — цинк (от 2 до 12%), который входит в твердый раствор (в меди растворяется до 39 % Zn). Найдено несколько удачных сочетаний содержания цинка и олова, при которых достигаются наилучшие литейные и механические свойства. Примером таких сочетаний являются бронзы, называемые пушечными. В них содержится около 6 % Sn и 3 % Zn, а также 5 % Sn и 5 % Zn. Эти сплавы широко используются в качестве антифрикционных.

Также вспомогательным элементом (как и Zn) в оловянных бронзах является свинец. Главное назначение свинца — улучшение антифрикционных свойств бронзы. Свинец образует в структуре медных сплавов самостоятельные выделения мягкой металлической фазы, которая снижает механические свойства, но обеспечивает хорошую прирабатываемость.

Большую группу бронз в настоящее время составляют безоловянные или специальные бронзы, содержащие в качестве легирующего компонента А1, Мn, Si, Рb, Ве и др. и называемые по каждому из этих легирующих компонентов. Так, в свинцовой бронзе БрС30 свинец оказывает такое же действие, как в оловянно-свинцовых бронзах. Следует отметить, что свинцовые бронзы сильно склонны к гравитационной ликвации.

В алюминиевых бронзах содержится 5... 12 % А1, максимальная растворимость алюминия в меди Ср = 7,5 % (рис. 6.6, б). С увеличением содержания алюминия прочность и твердость медно-алюми-ниевых сплавов возрастают, а относительное удлинение и ударная вязкость уменьшаются, что связано с появлением в структуре интерметаллида Си3А1.

Алюминиевые бронзы имеют достаточно высокие антифрикционные свойства и коррозионную стойкость в атмосферных условиях, морской воде, большинстве органических кислот и углекислых растворах. Они морозостойки, немагнитны и не дают искры при ударе.

Добавки железа, марганца, никеля оказывают положительное влияние на свойства алюминиевых бронз. Железо измельчает структуру, марганец и никель повышают прочность свойства.

Кроме свинцовых и алюминиевых безоловянных бронз применяются также кремнистые, марганцевые, бериллиевые и другие бронзы.

Латуни. Эту группу медных сплавов подразделяют на двойные (простые) и специальные, содержащие Fе, Мn, Ni, Si, Sn, Рb.

Как уже было отмечено, цинк растворяется (раствор замещения) в меди до Ср = 39 %. При концентрации цинка более 39 % появляется β-фаза (рис. 6.6, в) — твердый раствор на основе соединения СuZn. Наибольшей пластичностью, но меньшей прочностью обладают однофазные α-латуни. Они используются, главным образом, при обработке давлением. Следует отметить, что свойства сплавов Сu—Zn изменяются аналогично сплавам Сu—А1. Добавки железа и марганца оказывают на сплавы Сu—Zn такое же действие, как и на сплавы Сu—А1, — измельчают зерно, увеличивают прочность.

Марки латуней и их механические свойства по ГОСТ 17711—80 приведены в табл. 6.9.

Для измельчения структуры медных сплавов (и бронз, и латуней) используют модифицирование, вводя добавки Мо, Nb, V, В в количестве до 0,1 %.

Особенности литейных свойств медных сплавов. Медные сплавы характеризуются прежде всего высокой жидкотекучестью, и некоторые из них используются в художественном литье (БрО5Ц5С5, БрО6Ц6С3, ЛЦ20К3С3 и др.). При этом, естественно, учитываются не только литейные, но и декоративные и антикоррозионные свойства.

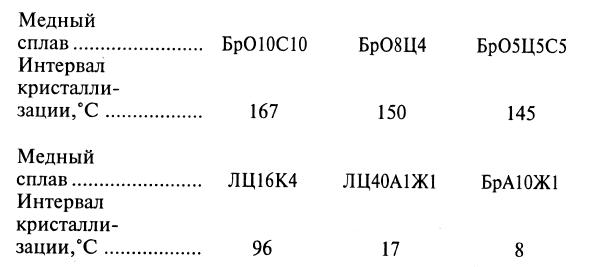

Для медных сплавов, как и для других литейных сплавов, важное значение имеет интервал их кристаллизации. Ниже приведены значения интервала кристаллизации некоторых бронз и латуней:

Так же, как и другие сплавы, в зависимости от интервала кристаллизации медные сплавы можно разделить на три группы, характеризующиеся узким 8...50°С (например, БрА10Ж1), средним 50...100°С (например, ЛЦ15К4) и широким >100°С (например, БрО10С10) температурным интервалом кристаллизации.

В отливках из сплавов с широким интервалом кристаллизации образуется рассеянная пористость, и их сложно получить плотными и герметичными. В отливках из сплава с узким интервалом кристаллизации образуются сосредоточенные усадочные раковины, которые технологически легко выводятся в прибыль. Линейная усадка медных сплавов составляет 1,5... 2,0 %.

При изготовлении отливок из медных сплавов с широким интервалом кристаллизации возможно появление горячих трещин, особенно в металлических формах.

К холодным трещинам медные сплавы практически не склонны.

При плавке медных сплавов необходимо обеспечивать минимальное их насыщение газами.

В сплавах Сu—Sn, Сu—Sn—Рb причиной газовой пористости могут быть Н2, О2, водяной пар, углекислый и сернистый газы.

Латуни с высоким содержанием цинка надежно защищаются парами цинка от насыщения водородом.

Для уменьшения газонасыщенности используются различные методы дегазации, в числе которых, например, продувка гексахлорэтаном (так же, как и для алюминиевых сплавов), вакуумирование и т. п.

При плавке медных сплавов возникает опасность загрязнения оксидными пленами и другими неметаллическими включениями. Поэтому некоторые сплавы, например алюминиевые бронзы, подвергают фильтрованию через керамические магнезитовые фильтры и металлические сетки из молибдена. При заливке необходимо обеспечивать плавное заполнение формы, используя расширяющиеся литниковые системы.

Медные сплавы, особенно оловянные и алюминиевые бронзы, склонны к дендритной ликвации, а свинцовые бронзы (как уже отмечалось выше) — к гравитационной ликвации.