6.3. Титановые сплавы

Областями применения отливок из литейных титановых сплавов, имеющих высокую стоимость, являются самолето- и вертолетостроение, где значительным оказывается выигрыш от высокой удельной прочности (σв/ρ) и малой плотности (4500 кг/м3), а также химическая, нефтеперерабатывающая промышленность, черная и цветная металлургия, где экономически оправдан эффект от повышения срока службы деталей, работающих с агрессивными технологическими средами, вследствие образования на поверхности плотной защитной пленки TiO2. Данные сплавы использовались также для изготовления памятников (например, памятник Ю. Гагарину в Москве) и спортинвентаря (например, клюшки для гольфа).

По структуре сплавы титана подразделяются на три группы: однофазные α-сплавы, двухфазные (α + β)-сплавы и однофазные β-сплавы.

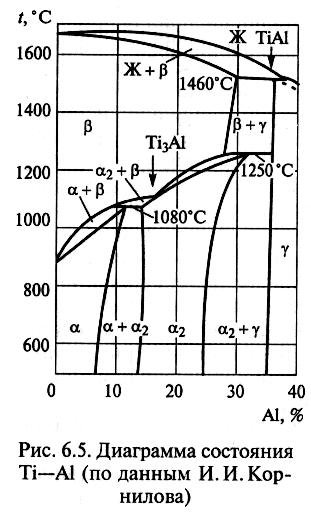

Основой титановых сплавов является система Тi—А1 (рис. 6.5), в которой содержание алюминия изменяют от 2,6 до 7,0%. Для маркировки титановых сплавов используют буквы «ВТ», номер и букву «Л». Химический состав промышленных сплавов приведен в табл. 6.4 [2].

Сплавы ВТ5Л, ВТ20Л, ВТ21Л являются однофазными α-сплавами, сплавы ВТ6Л, ВТ31Л, ВТ9Л, ВТ14Л — двухфазные

(α + β)-сплавы со значительным содержанием β-фазы, сплав ВТ35Л — псевдо-β-сплав.

Титановые сплавы являются одними из самых тугоплавких промышленных сплавов (табл. 6.5).

Кроме того, следует отметить низкую теплопроводность этих сплавов, которая в 15 раз меньше, чем у алюминия, и в 4 раза меньше, чем у железа. По прочности титановые сплавы превосходят углеродистые стали и не уступают легированным (табл. 6.6).

Однако по жесткости (модулю упругости) при растяжении-сжатии титановые сплавы уступают даже углеродистой стали, приближаясь к серым чугунам. Титановые сплавы имеют очень высокую химическую активность, поэтому для их получения используют гарнисажную вакуумную дуговую плавку с расходуемым электродом, которым является цилиндрический титановый слиток заданного химического состава. Для литейных форм чаще всего используют графит. Заливку также проводят в вакууме на центробежных машинах.

Термическая обработка практически не влияет на макро- и микроструктуру титановых сплавов. Одним из средств, влияющих на литую структуру сплавов, является модифицирование.

Проведение модифицирования осложняется тем, что для плавки используется вакуумная гарнисажная плавка.

Положительные результаты были получены только для низколегированных марок типа ВТ5Л, ВТ6Л и только при использовании бора или карбида бора в количестве 0,007...0,01 %. Для сплавов ВТ9Л и ВТ12Л модифицирование не дало положительных результатов.

Азот и кислород образуют с титаном растворы внедрения и являются упрочнителями. Однако, когда содержание этих газов превышает некоторое предельное содержание (0,12...0,20 % О2 и 0,05 % N2), они переходят в разряд вредных примесей.

Водород, так же как и О2 и N2, является вредной примесью. Характерной особенностью водорода является высокая скорость его диффузии в титан, а также способность растворяться в твердом титане в больших количествах с образованием раствора внедрения.

Для устранения вредного влияния водорода его практически полностью удаляют из твердого титана путем вакуумного отжига. Отмеченная особенность обратимого легирования водородом используется в развивающейся водородной технологии производства отливок из титановых сплавов. При этом водород может использоваться в качестве защитной среды при высоких температурах, так как растворимость Н2 с повышением температуры падает. Для уменьшения затрат энергии при отделении литниковой системы используют метод локального водородного охрупчивания и т. п.

Углерод также относится к вредным примесям, если его содержание выше 0,2%. В этом случае он образует карбиды, которые ухудшают механические свойства и обрабатываемость титановых сплавов, которая и без карбидов является затруднительной.

Особенности литейных свойств титановых сплавов. Из данных табл. 6.5 следует, что литейные титановые сплавы имеют интервал кристаллизации в пределах 50... 70 °С. Эвтектика в них отсутствует, поэтому титановых сплавов с Ткр = const нет. Тем не менее, титановые сплавы характеризуются достаточно хорошей жидкотекучестью. Но при этом следует отметить пониженную свариваемость встречных потоков, и поэтому в отливках встречаются дефекты типа спаев.

Сведения о линейной усадке и объеме усадочных раковин отливок-проб приведены в табл. 6.7 [2].

Линейная усадка определена на пяти цилиндрических образцах, отлитых в кокиль, объем усадочных раковин — на отливках-пробах шаровой формы.

Максимальная газоусадочная пористость в отливках из титановых сплавов может достигать 1,0...1,4%. Для «залечивания» несплошностей используют технологический процесс горячего изо-статического прессования (ГИП). Выбор давления в газостате зависит от предела текучести. Например, опробование ГИП на лопатках из сплавов ВТ5Л и ВТ9Л было произведено при 900 ˚С и давлении 98 МПа в течение 2 ч. Практика показала, что ГИП приводит к залечиванию 80...90 % дефектов, обнаруживаемых на рентгеновских установках.

Из-за низкой теплопроводности в отливках из титановых сплавов и их разностенности возникает существенная разность температур, следствием которой является высокий уровень остаточных напряжений. Для снятия напряжений применяют полный отжиг в отливках из сплавов ВТ1Л, ВТ5Л, ВТ6Л и ВТ20Л при 800 ˚С, а для сплава ВТ9Л при 940 °С. Для всех сплавов применяется неполный отжиг при температуре 600 °С. При этом снимается до 70 % остаточных напряжений, поэтому он широко применяется для большинства несложных отливок.

Неоднородность температур в объеме отливки может приводить к короблению отливок, поэтому используют дополнительные разного рода перемычки, которые удаляют после отжига отливок.