- •2 Этап. Расчёт конического прямозубого редуктора

- •Коэффициент ширины шестерни по среднему диаметру

- •3 Этап. Предварительный расчёт валов редуктора

- •4 Этап. Первый этап компоновки редуктора

- •5 Этап. Проверка долговечности подшипников

- •6 Этап. Второй этап компоновки редуктора

- •7Этап. Уточненный расчет валов.

- •9 Этап. Выбор сорта масла.

2 Этап. Расчёт конического прямозубого редуктора

По (табл. 3.3 ; стр.34), принимаем: для шестерни сталь с твёрдостью НВ ; для колеса сталь с твёрдостью НВ

Допускаемые контактные напряжения [по формуле (3, 9)

= МПа

Здесь принято по (табл. 3.2) для колеса

σнlim b = 2НВ + 70 = МПА

При длительной эксплуатации коэффициент долговечности KHL =

Коэффициент безопасности примем [SH] =

Выбираем коэффициенты:

Коэффициент КНβ = (по табл. 3.1)

Коэффициент ширины венца ( по рекомендации ГОСТ 12289-76) принимаем равным ΨbRe=

Внешний делительный диаметр колеса

Для прямозубых Кd = 99, передаточное число u = up = ;

![]() мм

мм

Принимаем поГОСТ12289-76(стр. 49.) ближайшее стандартное значение de2 = мм

Примем число зубьев шестерни Z1 =

Число зубьев колеса Z2=Z1*Up=

Тогда Up=Z2/Z1=

Отклонения от заданного равно , что меньше установленного

Гост 12289-76 3%.

Внешний окружной модуль

me = de2/Z2 =

Углы делительных конусов

Ctgδ1 = u = ; δ1 =

δ2 = 90˚ - δ1 =

Внешнее конусное расстояние Re и длина зуба и

Re = 0, 5 me√z12 + z22 = мм

b = ΨBRE * Re = мм

Принимаем b =

de1 = me * Z1 = мм,

По ГОСТ 12289-76, округляем до мм,

d1 =2(Re – 0, 5b) sin δ1 = мм

Внешние диаметры шестерни и колеса (по вершинам зубьев)

dae1 = de1 + 2meCos δ1 = мм

dae2 = de2 + 2meCosδ1 = мм

Средний окружной модуль

m=d1/Z1 = мм

Коэффициент ширины шестерни по среднему диаметру

Ψbd = b/d1 =

Средняя окружная скорость колёс

v = ω2 * d1/2 = м/сек

Для конических передач обычно применяют 7-ю степень точности.

Для проверки контактных напряжений определяем коэффициент нагрузки.:

Кн = Кнβ*Кнα*Кнν

По (табл. 3.5) при Ψbd = , консольном расположением колёс и твёрдости НВ < 350 коэффициент учитывающий нагрузки по длине зуба,

Кнβ =

Коэффициент учитывающий распределение между прямыми зубьями

Кнα = (табл.3. 4)

Коэффициент учитывающий динамическую нагрузку в зацепление для прямозубых колёс при ,м/с Кнν = (табл. 3.6)

Кн =

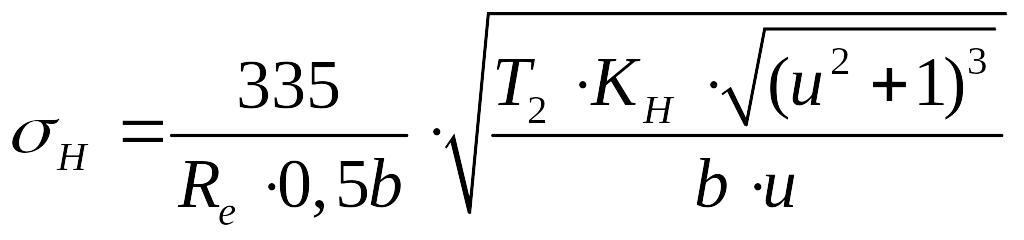

П роверяем

контактное напряжение по формуле (3,27

)

роверяем

контактное напряжение по формуле (3,27

)

Мпа

Мпа

Силы в зацеплении :

окружная

Ft = 2T2/d1 = Н

радиальная для шестерни, равная осевой для колеса

Fr1 = Fa2 = Ft*tgα*cosδ = H

осевая для шестерни

Fa1 = Fr2 = Ft*tgα*sinδ1 = H

Проверка зубьев на выносливость по напряжениям изгиба [формула (3.3

σF = FtKFYF/эFbm=

Коэффициент нагрузки KF = KFβ * KFν

По (табл.3.7) при Ψbd = , несимметричном расположении колёс, валах на роликовых подшипниках и твердости , значения KFβ =

По (табл. 3.8) при твердости , скорости м/с и -й степени точности KFV =

Итак, KF = (стр. 43)

YF = коэффициент формы зуба выбираем от эквивалентных чисел зубьев, при Z= , YF= (стр.42)

для шестерни zV1 = z1/cos δ1 =

для колеса zV2 = z2/cosδ2 =

При этом YF1 = и YF2 =

Допускаемое напряжение при проверки зубьев на выносливость по напряжениям изгиба

[σF] = σ0Flim b/[SF]=

По (табл. 3.9) для стали 45 улучшенной при твёрдости НВ σ0Flim b = НВ.

Для шестерни σ0Flim b1 = МПА

Для колеса σ0Flim b2 = МПА

Коэффициент запаса прочности [SF] =[SF]’ * [SF]”. По (табл. 3.9) [SF]’ = , дл поковок и штамповок [SF]”=

[SF]’=

Допускаемые напряжения при расчёте зубьев на выносливость:

для шестерни [σF1] = МПА

для колеса [σF2] = МПА

для шестерни отношение [σF1]/YF1 = МПА

для колеса отношение [σF2]/YF2 = МПА

Дальнейший расчёт ведём для зубьев колеса, так как полученное отношение для него меньше

Проверяем зуб колеса:

σF2 = σF = FTKFYF/эFbm= =

= МПА<[σF]= МПа