- •Устаткування для виробництва теплоізоляційних матеріалів і виробів із мінеральної вати і скловолокна

- •10.1. Загальні відомості

- •10.2. Устаткування для отримання мінераловатного розплаву і його переробки на вату

- •10.3. Устаткування для виробництва виробів із мінеральної вати

- •10.4. Устаткування для виробництва теплозвукоізоляційних матів і плит зі скловолокна на синтетичних в'яжучих матеріалах

- •Запитання і завдання для самоконтролю

- •Устаткування для виробництва будівельного скла

- •11.1 .Технологічні особливості

- •11.2. Устаткування для формування листового будівельного скла

- •11.3. Устаткування для підрізування й відламування листового скла

- •Експлуатація машин і устаткування

- •12.1. Експлуатація привідних механізмів

- •Експлуатація одноківшевих екскаваторів

- •Експлуатація підйомно-транспортного устаткування

- •Експлуатація устаткування для подрібнення і сортування матеріалів

- •Експлуатація устаткування для дозування та змішування матеріалів

- •Експлуатація компресорів і систем вакуумного пневмотранспорту і гідротранспорту

- •Експлуатація устаткування для зневоднення та сушіння матеріалів

- •Експлуатація устаткування для виробництва в'яжучих матеріалів і виробів із них

- •Експлуатація машин і обладнання для виробництва залізобетонних виробів

- •Експлуатація устаткування для керамічного виробництва

- •12.11. Експлуатація устаткування для скляного і ситалового виробництва

- •Запитання і завдання для самоконтролю

Експлуатація машин і устаткування

Перед тим як розглянути специфічні правила експлуатації машин, варто перелічити основні загальні правила перевірки їх перед пуском, нагляду під час роботи і зупинки. Щоб уникнути перегрівання і прискореного спрацювання вузлів машин, перед пуском і під час їхньої роботи потрібно контролювати кількість (належний рівень) чистих мастильних матеріалів передбачених марок у системах змащення. Слід регулярно перевіряти чистоту фільтрів, відстійників, справність мастилоподавальних пристроїв, кріплення і герметичність мастилопроводів і справність ущільнень. Узимку при пуску машин після тривалої перерви в неопалюваному приміщенні чи на вулиці, потрібно розігрівати мастило. Перед пуском машина має бути оглянута й очищена від пилу і бруду, з неї треба видалити тверді предмети, що можуть спричинити поломки. Потрібно ретельно оглянути привідні механізми, муфти, гальма, а також перевірити зачеплення деталей, натяг ланцюгів і пасів, надійність кріплень.

Упродовж визначеного періоду машину треба обкатати на холостому ходу. Під час кожної зупинки машини треба також перевірити справність усіх вузлів і з'єднань. У період експлуатації машини слід контролювати ступінь нагрівання вузлів тертя й інших частин, що працюють за високої температури, плавність роботи механізмів і обертових частин, характер шуму і вібрації. В окремих випадках перегрівання вузлів машини можна усунути регулюванням подачі охолодженої води. Для попередження перевантаження електродвигуна, привідних і виконавчих механізмів машини слід контролювати показання амперметра на холостому ходу і під час роботи. Якщо перегрівання вузла, вібрацію, ненормальний шум, ослаблення кріплень та інші неполадки не можна швидко усунути під час роботи, то потрібно зупинити машину для їх ревізії і ліквідації.

Експлуатуючи машини і апарати, потрібно дотримуватися правил техніки безпеки, основними з яких є такі:

а) відгороджений всіх частин, що рухаються, розміщених на висоті 2 м від під логи чи майданчика;

б) заземлення металевих частин машин з електроприводом і справність електроізоляції на струмопровідних частинах;

в) наявність і справність гальмових, сигнальних і блокувальних пристроїв;

г) механічна міцність усіх частин та кріплень машин і апаратів, регулярна і своєчасна їхня перевірка й огляд;

д) дотримання обслуговуючим персоналом правил зупинки і пуску устатку вання під час його огляду, чищення і ремонту.

У разі виникнення сильного шуму штовхів, ударів та інших ознак аварійного стану машини вона має бути негайно зупинена.

12.1. Експлуатація привідних механізмів

Підшипники ковзання та кочення.

Справність підшипника під час роботи визначають за температурою його нагрівання за допомогою термометрів чи на дотик. Підшипник може перегріватися внаслідок неправильно вибраного мастила за в'язкістю: занадто рідке не забезпечує утворення масляного клина, а занадто густе спричиняє нагрівання вузла, оскільки виникає підвищене тертя між шарами мастила. Перегрівання може початися після підтягування кріплення підшипника. При нерівномірному затягуванні болтів вкладка підшипника може перекоситися відносно вала, тиск вала на окремі ділянки вкладки зростає, а це може призвести до задирання і навіть до виплавки вкладки. Підшипник може перегріватися внаслідок спрацювання деталей або пошкодження тіл кочення чи обойм сепараторів. Поява на робочих поверхнях подряпин, потрапляння у вузол твердих частинок (піщинок, волокон з мастильного ґноту та ін.) також можуть спричинити перегрівання підшипника.

Якщо підшипник ковзання перегрівається через великий зазор чи недостатню в'язкість мастила, то слід збільшити в'язкість мастила чи зменшити зазор між вкладкою і валом. Нагрівання підшипників ковзання допускається не вище ніж 65 °С. Для прискорення принращовання деталей підшипника ковзання і для зняття в процесі роботи подряпин до мастила додають графіт. Проте після того як перегрівання вузла припиниться, вузол потрібно промити гасом і залити чистим мастилом. Якщо, незважаючи на вжиті заходи, вузол продовжує перегріватися, то до найближчого ремонту підшипника (перетяжки, заміни вкладок тощо) слід частіше заміняти мастило, оскільки воно при підвищеній температурі швидко псується. Забруднене мастило в підшипнику варто заміняти, промиваючи вузол гасом. Під час експлуатації підшипника стежать також за кріпленням кришки та корпусу і за станом ущільнень. Оглядаючи вузол підшипника, перевіряють, чи немає витікання мастила, чи справне ущільнення. Для підшипників кочення, що працюють у чистому приміщенні, при великій швидкості вала і задовільних ущільненнях краще застосовувати рідке мастило. При помірній швидкості (робота в запиленому приміщенні, немає зручного доступу до підшийників) застосовують консистентні мазі, що захищають вузол від пилу; заміняти їх можна не часто. Мастило наливають до центра кульки (чи ролика) , додають його не рідше одного разу на місяць, а повністю замінюють раз на півроку. Підшипники можна змазувати розбризкуванням мастила у масляній ванні редуктора.

Консистентними мастилами (солідол, консталін УТ-1, УТ-2) наповнюють корпус підшипника кочення до 2/3 його об'єму (за більшої кількості мастила вузол може перегріватися); через три — шість місяців додають мастило, а через рік його цілком заміняють, промиваючи вузол бензином.

Під час ревізії вузлів конічних роликопідшипників, радіально-упорних підшипників і вузлів, де радіальні й упорні підшипники встановлені разом, потрібно перевірити і відрегулювати зазор, що обмежує осьове переміщення вала близько 0,1 мм. Якщо зазору немає, то підшипник може виявитися затиснутим під час нагрівання і розширення вала. При збільшеному зазорі відбуваються осьові удари, що шкідливо позначається на стані вузла.

Пасові передачі. Вибираючи розмір паса для певного приводу, потрібно керуватися таким:

а) нас має відповідати параметрам передачі (потужності, значенню та способу навантаження і швидкості); при перевантаженні паси буксують, стираються, швидко виходять з ладу;

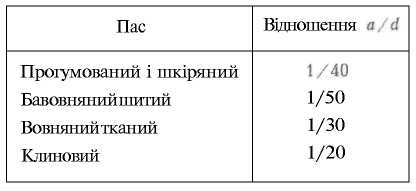

б) розмір паса має відповідати розміру шківів; чим менше відношення товщини паса до діаметра меншого шківа, тим довговічніший пас. Для відповідальних

відношення товщини паса а до діаметра d меншого шківа (табл. 12.1).

Ширину плоского паса вибирають трохи меншою за ширину шківа. Для шківів завширшки до 125 мм ширина паса має бути меншою приблизно на 10 мм, а для шківів завширшки від 125 до 250 мм ширина паса має бути меншою на 25 мм.

Щоб уникнути частого регулювання натягу нового плоского паса після установлення, його слід попередньо витягнути. Для цього зшитий кінцями пас надягають на два шківи, один із яких установлюють на високій опорі, а до другого підвішують такий вантаж, що забезпечує нормальне напруження 3 Н/мм2 в пасі. Пас витягують протягом трьох діб. Якість з'єднання кінців паса має забезпечити стійку, плавну і довговічну його роботу.

Найкраще з'єднання виходить при склеюванні кінців паса. Технологія склеювання для прогумованих пасів і конвеєрних стрічок однакова. Для того щоб надати з'єднанню плоских пасів належної пгучкості, у стиках кінців при накладанні залишають проміжки завширшки близько 1 мм. Металеві з'єднувачі забезпечують швидке і надійне зрощування кінців плоского паса. Проте внаслідок поштовхів пасові передачі, обладнані цими з'єднувачами, швидко спрацьовуються.

Під час установлення та експлуатації пасів слід дотримуватися певних правил.

1. Натяг паса має бути достатнім для того, щоб у процесі роботи він не витягався і не буксував. Занадто сильний натяг призведе до швидкого спрацювання паса. Орієнтовно в прогумованому і шкіряному плоскому пасах напруження від попереднього натягу 80 має бути 1,8 Н/мм2, у клинових пасах — 2 Н/мм "

Натяг паса визначають так: до середини стрічки підвішують вантаж G масою 5...10 кг (рис. 12.1), аякщо вісь передачі має великий кут нахилу, то стрічку відтягають динамометром і за його показаннями визначають навантаження на стрічку паса.

Запишемо рівняння рівноваги сил, прикладених до середини паса, проектуючи їх на вертикальну вісь:

£Y= 2Fosina-G =0. Для малих значень кута а маємо зіпа «1;§сх= ///,

деf— прогин паса; / — відстань від точки дотику паса і шківа до вантажу. Тоді

Проте значення початкового натягу, що допускається,

Го = 505,

де 5 — площа поперечного перерізу паса. Підставляючи Fo у попередню формулу, дістанемо

2505/у/=а Звідси

0 2/5'

Якщо значення 50 занадто велике або мале, то натяг паса потрібно відрегулювати.

Рис. 12.1. Перевірка натягу привідного паса

Пас має бути встановлений так, щоб торець стику з'єднання не набігав на шків під час роботи.

Клиновий пас має щільно притискатися до бічних стінок жолоба шківа, не виступаючи на його поверхню.

За пасом має бути забезпечений регулярний технічний догляд. Періодично пас і шків треба очищати від пилу: прогумовані плоскі та клинові паси слід оберігати від нафтових мастил, що руйнують гуму. Мастила видаляють ганчіркою, змоченою в бензині, а пас протирають сухою ганчіркою. Час від часу паси потрібно промивати мильною водою.

У разі тривалого простою устаткування паси знімають зі шківів і здають на зберігання. Прогумовані паси мають зберігатися в сухому і теплому приміщенні осторонь від опалювальних приладів. Якщо прогумований пас був на морозі, то перед розкочуванням чи розпрямленням його потрібно нагріти до кімнатної температури, оскільки за низької температури гума стає крихкою.

Ланцюгові передачі. Щоб ланцюг у передачі працював нормально, без обривів і перевантажень приводу внаслідок неправильного набігання спрацьованих ланок на зірочки, потрібно, щоб виконувалися певні умови експлуатації передачі.

Середні площини ланцюгових зірочок мають збігатися.

Провисання веденої стрічки ланцюга має бути нормальним. При великому провисанні стрічки ланцюг працює з вібрацією й ударами, тому прискорюється його спрацювання. При надмірному натягу ланцюг також більше спрацьовується, оскільки ланки його не можуть зайняти правильне положення між зубами зірочки. Для перевірки провисання ланцюга на зірочки ставлять рейку і у центрі рейки вимірюють лінійкою стрілу провисання. Якщо кут а нахилу осі передачі менший 30°, то треба, щобf-0,02L, де І — міжцен-трова відстань. Провисання збільшується в міру спрацьовування ланцюга. Щоб зменшити його, ланцюг натягують, переміщуючи одну із зірочок з валом і підшипниками або видаляючи частини ланок.

3. Періодично варто перевіряти відносне збільшення середнього кроку ланцюга, що визначається за формулою

де L — довжина відрізка ланцюга (35 — 50 ланок); п — кількість ланок у стрічці ланцюга.

Під час перевірки середнього кроку ланцюг натягують вантажем, масу якого (у кілограмах) беруть від 0,08 t2 д (t — крок ланцюга, мм).

Відносне збільшення середнього кроку в результаті спрацьовування ланцюга визначається з рівняння, %,

де L — довжина ланцюга до спрацювання; V — довжина ланцюга за тієї самої кількості ланок після спрацювання.

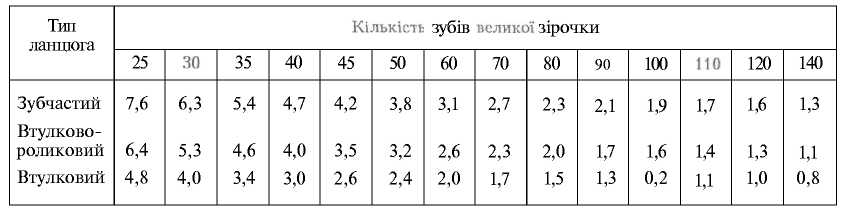

Якщо величина At перевищує значення, зазначені в табл. 12.2, то ланцюг потрібно замінити.

Таблиця 12.2. Гранично допустиме збільшення кроку ланцюга At

чок. Для цього між сусідніми роликами забивають клини у кількох місцях і у кожному місці обчислюють крок спрацьованого ланцюга за формулою

де L — відстань між зовнішніми поверхнями розклинених роликів; dbd 2 — Діаметри цих роликів.

З отриманих значень t' обчислюють

середнє ї = Цг~ і визначають відносне збільшення кроку ланцюга

і

де t — крок неспрацьованого ланцюга; п — кількість вимірювань.

На частково спрацьовані зірочки не слід одягати нові ланки ланцюга.

Потрібно забезпечити правильне і достатнє змащення ланцюга. Труднощі змащення полягають у тому, що масло чи мастило у процесі роботи можуть проникати через вузькі зазори між деталями ланцюга до місць найбільшого спрацювання — до шарнірів, причому відцентро ва сила зміщує мастило з ланцюга.

Ланцюгові передачі змащують за допомогою краплинної, ґнотової чи ручної маслянок, а при великих швидкостях ланцюга (більше ніж 12 м/с) — зануренням у масляну ванну.

Рідке мастило потрібно подавати на внутрішню частину ланцюга, щоб під дією відцентрової сили воно переміщалося через деталі і змащувало їх. В'язкість мастила вибирають залежно від швидкості

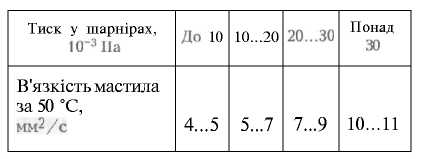

Таблиця 12.3. Залежність в'язкості мастила від питомого тиску

ланцюга і питомого тиску в його шарнірах. Так, для швидкості від 1 до 5 м/с залежно від тисків у шарнірах має бути така в'язкість мастила (табл. 12.3).

У цих межах швидкості ланцюга Ґнотова чи краплинна маслянка має подавати на ланцюг 4... 10 крапель за хвилину.

При змащенні передачі консистентним мастилом ланцюг попередньо промивають у гасі, просушують, а потім занурюють у ванну з мастилом, нагрітим до температури ЗО.. .40 °С. Шарніри ланцюга приводяться в рух, щоб мастило краще проникало в зазори між деталями. Змазаний ланцюг підвішують так, щоб з нього стекло зайве мастило. Після загуснення мастила ланцюг установлюють на місце й експлуатують протягом 120... 180 год. Залежно від умов роботи передачі застосовують такі консистентні мастила: за підвищеної вологості — солідол, або прес-солідол; за температури до 100 °С — консталін, а за температури понад 100 °С — консталін з домішками графіту (10... 12 % ).

Зубчасті передачі. Нагляд за зубчастими передачами під час експлуатації полягає в перевірці стану передачі, спрацьованості зубів, шуму під час роботи, нагрівання закритої передачі й у своєчасному змащенні.

Для закритих зубчастих передач найхарактернішим спрацюванням є втомлене викришування. На початку експлуатації (у період припрацювання) через неповний контакт і місцеві перенапруження поверхневих шарів зуба на ньому з'являються ушкодження; після припрацювання зубів їхня поява і розвиток припиняються. Надалі у разі порушення зчеплення шестерень (унаслідок нерівномірного спрацювання підшипників і деформації корпусу передачі) може знову розвиватися втомлене викришування. Якщо не усунути його причини (ремонтом і регулюванням редуктора), то в результаті прогресуючого викришування зубів вони можуть поламатися. Коли розвиток втомленого викришування зубів припинено, потрібно шабером заокруглити краї найбільших раковин і регулярно спостерігати за місцями утворення пітингу.

Заїдання зубів відбувається при великих питомих навантаженнях на них, поганому змащенні чи за високої температури. Для того щоб його усунути, у тихохідних передачах застосовують більш в'язке мастило. Ймовірність заїдання значно зменшується при нормальній пригінці зубів під час ремонту.

Наволокування, чи зсув металу до верхньої частини зуба, спостерігається при розриві плівки мастила гострими кромками зубів або внаслідок недостатньої в'язкості мастила. Для його усунення треба збільшити стійкість масляної плівки, тобто підвищити в'язкість мастила.

Стирання зубів — спрацювання, типовіше для відкритих зубчастих передач, що працюють у запиленому середовищі. Воно підсилюється при поганій первинній пригінці зубів, недостатній чистоті оброблення їхніх поверхонь, недостатньому змащенню і малому зазорі між зубами.

Більшість зазначених дефектів та інших причин спрацювання зубів можна знайти, прослуховуючи редуктор: для редуктора, що працює нормально, характерний глухий шум, який збільшується в періоди збільшення швидкості; металевий скрегіт і деренчливий звук свідчать про порушення зчеплення, наявність гострих кромок на головках зубів, перекручування профілю зубів; стукіт у передачі виникає при викришуванні й значному спрацюванні зубів. Через визначені проміжки часу, що залежать від умов роботи передачі (від 1 до б міс), потрібно робити ревізію редуктора. Для цього треба зняти кришку, перевірити деталі і вузли, усунути дрібні дефекти, перевірити чи замінити мастило.

Закриті зубчасті передачі(редуктори) можна змащувати двома способами: зануренням зубчастих коліс у масляну ванну; подачею мастила струменем за допомогою циркуляційної системи і спеціальних сопел чи перфорованих трубок.

При зміщуванні зубчастих коліс у масляній ванні вони мають бути занурені в

мастило на глибину від 3/4h до h (к — висота зуба), але не менше ніж на 10 мм. Мастило доливають до вказаного рівня через 1—2 тижні. Перевищення його рівня спричиняє спінення мастила, погіршення властивостей, а також збільшує витрати енергії на збовтування. Нормальна температура в зубчастих редукторах за температури 20 °С в приміщенні має бути 50...60°С. Передачі в редукторі змащують мастилом найбільшої в'язкості для того, щоб редуктор не перегрівався.

Нормальна робота відкритих зубчастих передач характеризується помірним шумом, без помітного биття і заїдання, а також викришування зубів. За порушення зчеплення в передачі виникають ненормальний шум і вібрація. Причиною порушення зчеплення може бути спрацювання опор чи валів, ослаблення кріплень і зсув опорних підшийників. Унаслідок цього змінюється міжцентрова відстань, передача починає працювати з перекосом чи з великими зазорами між зубами.

Відкриті передачі змащують, як правило, консистентними мастилами, переважно графітним мастилом, а при невеликих питомих навантаженнях на зубці — солідолом, прессолідо лом.

Для черв'ячних передач найхарактернішими дефектами є спрацювання зубів колеса і витків черв'яка, що значно прискорюється за неправильного розміщення їхніх осей. Спрацювання відбувається внаслідок того, що між робочими поверх-

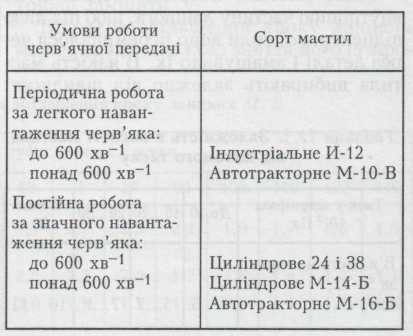

Таблиця 12.4. Вибір мастила залежно від умов роботи черв'ячної передачі

нями черв'яка і черв'ячного колеса створюється не рідинне, а граничне тертя. Тому для змащення цих передач найкраще застосовувати мастила найбільшої в'язкості, але такі, щоб редуктор не перегрівався. Рівень мастила в редукторі при нижньому положенні черв'яка має бути таким, щоб черв'як наполовину занурювався в мастило. У верхньому положенні черв’яка черв'ячне колесо має занурюватися в мастило на (1,5...2)А (А - висота зуба колеса). Мастило для черв'ячної передачі орієнтовно вибирають за такими даними (табл. 12.4).