- •Устаткування для виробництва теплоізоляційних матеріалів і виробів із мінеральної вати і скловолокна

- •10.1. Загальні відомості

- •10.2. Устаткування для отримання мінераловатного розплаву і його переробки на вату

- •10.3. Устаткування для виробництва виробів із мінеральної вати

- •10.4. Устаткування для виробництва теплозвукоізоляційних матів і плит зі скловолокна на синтетичних в'яжучих матеріалах

- •Запитання і завдання для самоконтролю

- •Устаткування для виробництва будівельного скла

- •11.1 .Технологічні особливості

- •11.2. Устаткування для формування листового будівельного скла

- •11.3. Устаткування для підрізування й відламування листового скла

- •Експлуатація машин і устаткування

- •12.1. Експлуатація привідних механізмів

- •Експлуатація одноківшевих екскаваторів

- •Експлуатація підйомно-транспортного устаткування

- •Експлуатація устаткування для подрібнення і сортування матеріалів

- •Експлуатація устаткування для дозування та змішування матеріалів

- •Експлуатація компресорів і систем вакуумного пневмотранспорту і гідротранспорту

- •Експлуатація устаткування для зневоднення та сушіння матеріалів

- •Експлуатація устаткування для виробництва в'яжучих матеріалів і виробів із них

- •Експлуатація машин і обладнання для виробництва залізобетонних виробів

- •Експлуатація устаткування для керамічного виробництва

- •12.11. Експлуатація устаткування для скляного і ситалового виробництва

- •Запитання і завдання для самоконтролю

11.2. Устаткування для формування листового будівельного скла

Виробництво будівельного скла методом витягування здійснюється листофор-мувальними машинами вертикального витягування скла (BBC). Ці машини встановлюють над підмашинними камерами скловарних печей.

В одній скловарній печі залежно від продуктивності можна встановлювати різну кількість листоформувальних машин. Продуктивність установки з дев'ятьма машинами BBC досягає 250 т за добу звареної скломаси.

Продуктивність машин BBC за кількістю витягнутої скломаси залежить від її хіміко-фізичних властивостей, інтенсивності охолодження «цибулини» і стрічки скла в підмашипній камері, глибини занурення човна в скломасу, ширини щілини човна, температури скломаси в машинному каналі, швидкості витягування стрічки скла валиками машини BBC.

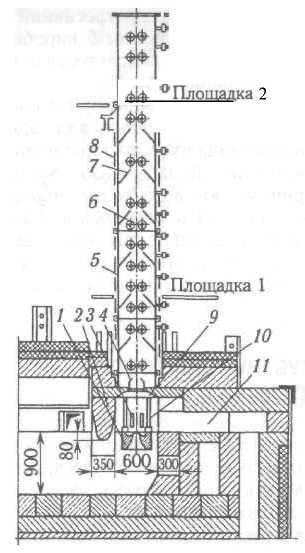

За човнового способу стрічка скла витягується в спеціальних підмашшших камерах, що з'єднуються з ванною піччю і відділені від неї горизонтальним мостом 2 (рис. 11.4) із вогнетриву, зануреного на 50... 120 мм нижньою частиною в скломасу. Основне призначення мосту — перешкодити прямому надходженню поверхневих, більш забруднених і термічно менш однорідних потоків скломаси.

У торцевій стіні підмашинної камери 9 розміщенні газові канали // для розігрівання і підтримання заданих температур у стіні, що забезпечує можливість створення і регулювання автономного температурного режиму в камері. Всередині підмашинна камера облицьована шамотними плитами, у яких залишено по два отвори для натискних штанг 10 механізму керування човном /.

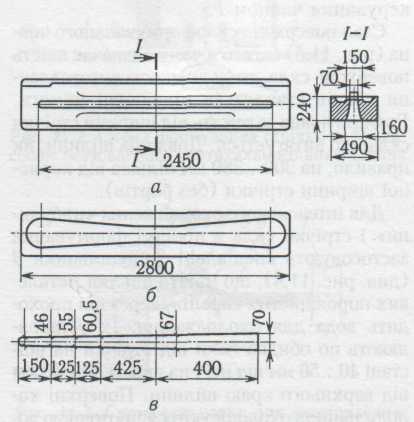

Стан поверхонь склоформувального човна (рис. 11.5) багато в чому визначає якість поверхонь скла, тому до якості виготовлення човнів ставляться підвищені вимоги. Розміри човна залежать від ширини стрічки скла, що витягується. Довжина щілини, як правило, на 300.. .380 мм більша від корисної ширини стрічки (без бортів).

Для інтенсивного охолодження «цибулини» і стрічки скла в процесі формування застосовують спеціальні холодильники З (див. рис. 11.4), що мають вигляд металевих порожнистих екранів, через які проходить вода для охолодження. їх установлюють по обидва боки від стрічки на відстані 40... 50 мм від неї і на висоті ЗО.. .40 мм від верхнього краю щілини. Поверхні холодильників охолоджуються проточною водою, витрата якої становить 5...8 м3/год.

Для відкидання осколків скла, що можуть падати із шахти 5 машини BBC у підмашинну камеру, встановлено схили 7,

Рис. 11.4. Схема пристрою підмашинної камери і машини BBC

Рис. 11.5. Склоформувальний човен:

а — вигляд зверху і поперечний переріз; б ~ вигляд знизу (вісімка); в — профіль щілини для стрічки з корисною шириною 2000 мм

а в з єднувальніи ланці, що розділяє камеру і машину BBC, — скоси 4.

Над підмашинною камерою точно по її осі встановлено машину для вертикального витягування скла, що є вертикальною шахтою-піччю, в якій витягується стрічка скла з одночасним відпалюванням і охолодженням. Ступінь охолодження можна регулювати відкриванням люків 8 шахти. Щоб стрічка скла під дією сил поверхневого натягу не звужувалась, її борти захоплюються спеціальними пристроями — бортотримачами.

Піднята за допомогою валиків 6 стрічка скла заходить у проміжок між парними азбестовими валиками машини BBC, що, зближаючись, стикаються з поверхнею стрічки. Валики 6 змонтовані у чавунному корпусі. У шахті вертикального витягування стрічка скла піднімається за допомогою парних роликів у визначеному заданому режимі — спочатку повільно, потім швидко.

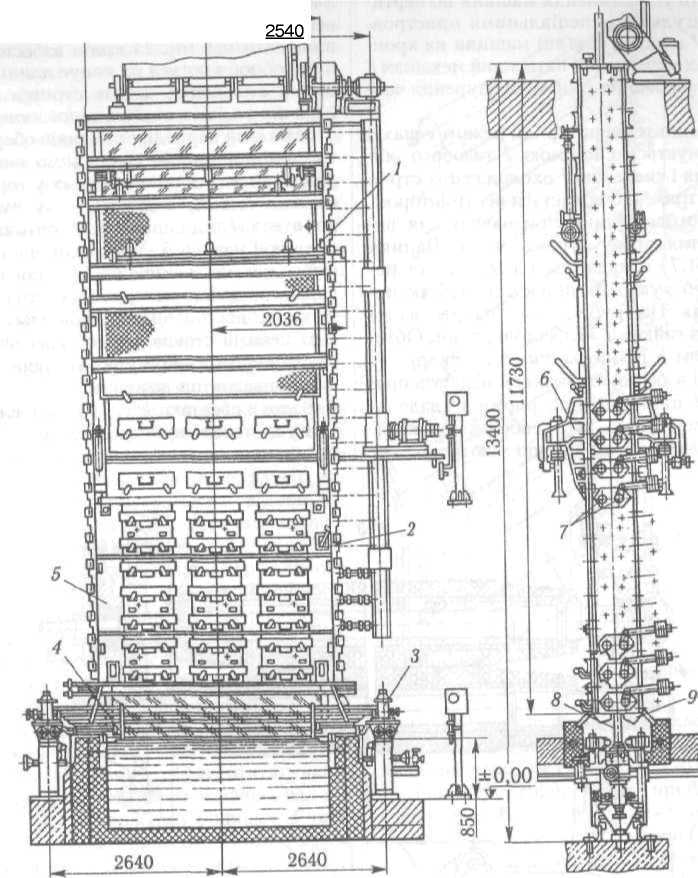

Шахта 5 (рис. 11.6) машини BBC складається із шести секцій, з'єднаних між собою. Три нижні секції виконані з бічних і лобових стінок, відлитих із жаростійкого чавуну і скріплених болтами. Верхні три секції з бічних сторін відкриті. По вертикальній осі шахти розміщені від 13 до 31 пари тягових валиків 7 для транспортування догори стрічки скла. Велика кількість пар валиків потрібна для того, щоб при підніманні стрічки скла кожна пара менше тиснула на неї, а також для того, щоб при розтріскуванні стрічки ЇЇ контакт із валиками запобіг її обриванню.

У зоні відповідального відпалу внутрішні поверхні секцій покриті теплоізоляційними матеріалами: бічні стінки — азбестовим картоном, а лобові — перліто-цементними плитами.

У бічних стінках нижніх секцій улаштовані люки з кришками, що відкриваються на петлях догори, а в торцевих стінках — вікна з засувками. Люки і вікна призначені для спостереження за рухом стрічки скла, усунення помічених у процесі витягування дефектів, видалення бою скла, а також для регулювання температурного режиму відпалу.

Рис. 11.6. Машина для вертикального витягування скла

Всередині шахти під парними парами валиків укріплені скоси для склобою, що є похилими площинами, виконаними з листової сталі. Скоси призначені як для підтримання заданого температурного режиму в шахті, так і для відведення шматків склобою до люків шахти і наступного видалення їх із шахти. Під шахтою встановлені два короби 9 із жаростійкої сталі для уловлювання склобою при відриванні стрічки. По висоті шахти розміщені два-три майданчики для обслуговування машини.

Машина встановлена на двох балках, що спираються на металеві колони. Опорними деталями є чавунні кронштейни 6.

Точність установлення машини по вертикалі регулюють спеціальними пристроями 3. У нижній частині машини па кронштейнах укріплений натискний механізм 8 для регулювання глибини занурення човна.

Заданий температурний режим у шахті підтримується системою 2 газового обігрівання і системою / охолодження стрічки повітрям, що подається вентилятором.

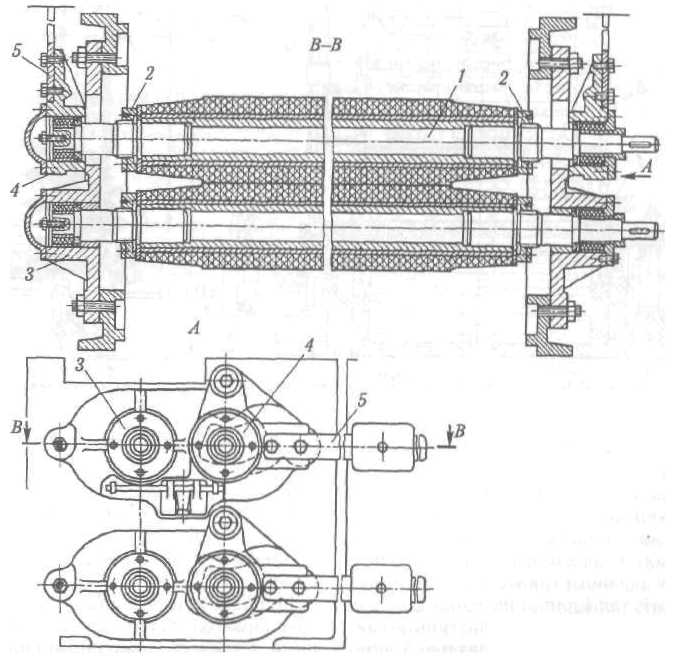

Азбестові валики призначені для витягування вгору стрічок скла. Валики (рис. 11.7) складаються з осей / і сталевих труб з увареними в кіпці труб «коро-тишами». На труби щільно напресовані і стягнуті гайками 2 азбестові диски. Обточуванням і шліфуванням на токарному верстаті азбестовим валикам надають правильної циліндричної форми і гладенької поверхні по всій робочій довжині. Відхилення діаметрів, що мають контакт з витягуваною стрічкою скла робочої поверхні окремих валиків, не повинні перевищувати 0,1 мм. Із країв азбестові валики обробляються на конус для пропускання стовщених бортів стрічки скла і гарячих газів із підмашинної камери.

У кожній парі один з валиків обертається на підшипниках у нерухомо закріплених корпусах 3, змонтованих у торцевих стінках секцій, а другий — у рухомих корпусах 4 підшипників, умонтованих у вантажні важелі 5. Унаслідок цього другий валик має можливість віддалятися від першого, що дає змогу витягувати стрічку до потрібної товщини і пропускати скло з місцевими стовщеннями. Тиск валиків на стрічку можна регулювати переміщенням вантажів по важелях.

Валики обертаються від одного електродвигуна через систему карданних валів, черв'ячних і циліндричних чи конічних і

циліндричних передач (рис. 11.8). Виконання передач забезпечує зачеплення й обертання кожної пари валиків навіть у разі вимкнення рухомих валиків.

Привід машини здійснюється від електродвигуна / постійного струму з плавним регулюванням частоти обертання в широкому діапазоні. Потреба у регулюванні спричинена тим, що під час пуску машина має працювати на дуже малих швидкостях. Стрічку різної товщини тягнуть з різними швидкостями. Отже, чим товща стрічка скла, тим меншою має бути швидкість протягування. Через черв'ячний редуктор 2, шестірня якого закріплена на вертикальному валу 3, приводяться в обертання валики. Вертикальний вал складається з окремих частин, що з'єднуються муфтами 4. Кожна частина вала входить до складу окремих черв'ячних редукторів 5, що складаються з черв'яка і двох коліс. Колеса через карданні вали 6 приводять в обертання відповідну пару тягових валиків. Обертання першій і другій парі валиків передається від валиків третьої і четвертої пари через ланцюгову передачу 7.

До складу підмашиніюї камери входять бортові чаші 4 (див. рис. 11.б), що формують борт стрічки скла. Вони розміщуються на висоті 50...80 мм над рівнем скломаси і мають радіальний виріз, у який входить край «цибулини», що утворює наплив борта стрічки. Чаші, зрізуючи крайкою вирізу зайвий обсяг підтягуваної скломаси, подають до розміщених над ними бортоформувальним роликам 3 частково сформований борт. Бортоформу-вальиі ролики призначені для формування бортів у стрічки скла, а також запобігання звуженню стрічки.

Біля країв «цибулини» скломаса більш в'язка, тому стрічка з бортів має більшу товщину, ніж усередині. Бортоформу-вальні ролики обертаються зі швидкістю, що становить ЗО.. .40 % швидкості стрічки. У результаті гальмівного впливу роликів краї стрічки набувають потрібного натягу.

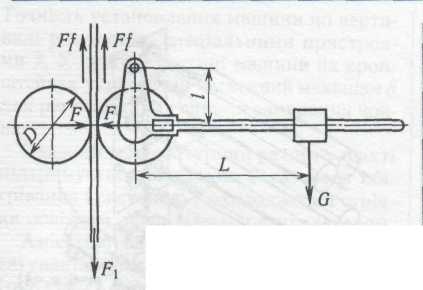

Розрахунок потужності машини BBC Машина BBC працює за човновим спосо-

Рис. 11.8. Кінематична схема машини ВВС-ЗА

бом і виготовляє будівельне скло завтовшки 2 мм із шириною стрічки 3000 мм; швидкість витягування становить 120 м/год.

Довжину стрічки скла приймаємо з урахуванням відстані між нижньою і верхньою парами азбестових валиків (4750 мм) плюс відстань від дзеркала скломаси до першої нари валиків (1500 мм).

Отже, азбестові валики мають тримати і піднімати стрічку, яка має загальну довжину (висоту) 7250 мм. Приймаючи пи-тому вагу скла у = 25 Н/см3, дістанемо вагу стрічки, що витягується,

0 = 7250 • 300 • 0,2 • 2,5/1000 «1090 Н.

Рис. 11.9. Схема до розрахунку потужності машини ВВС

що має бути достатнім для відтягування стрічки від скломаси. За дослідними даними ири поперечному перерізі стрічки 60 см2 потрібне зусилля, що дорівнює 1200 Н.

Підняття стрічки скла здійснюється за рахунок сил тертя між обертовими валиками і склом. Загальне стискальне зусилля має дорівнювати вазі стрічки плюс зусилля для відтягування стрічки:

Т = 1090 + 1200 = 2290 Н.

Для забезпечення надійності роботи машини приймемо, що у витягуванні одночасно беруть участь 13 пар валиків. Таким чином, кожна пара валиків має забезпечити піднімальну силу 7^ = 229 Н. Під час обертання азбестових валиків на стрічку скла діють такі сили (рис. 11.9): сила Р\ - 229 Н, сила Р тиску валиків, напрямлена перпендикулярно до поверхні скла, і дотичні сили ІР/Чсили тертя).

Для роботи машини потрібно, щоб виконувалися умови

де С — вага вантажу.

Із формули (11.1) матимемо

Взявши коефіцієнт тертя між склом і азбестовими валиками /'=0,3, отримаємо

Р = 229/0,6 = 382 Н.

Крутний момент для одного азбестового валика при його діаметрі В = 0,18 м:

мкр

=

Для подолання опорів, що виникають під час обкатування валиків по склу й у цапфі, потрібен додатковий момент

М в

=ііР + щг^Рг+Сг,

в

=ііР + щг^Рг+Сг,

де \х = 0,0005 м — коефіцієнт тертя кочення; \хх =0,01 — зведений коефіцієнт тертя для роликопідшипників; г = 0,0225 м — радіус цанфи; С = 2400 Н — вага валика. Звідси

Мв =0,0005-382 +

+ 0,01-0,0225л/з822

+ 2402

=0,738 Н-м. Сумарний момент для десяти

валиків ) = 110,4Н-м.

0,01-0,0225л/з822

+ 2402

=0,738 Н-м. Сумарний момент для десяти

валиків ) = 110,4Н-м.

У цій формулі не враховується момент, затрачуваний на холостий хід трьох пар валиків, через його невелике значення.

Потужність, потрібна для обертання валиків,

Рв = Мсум<°-

Кутова швидкість валика при швидкості витягування V = 120 м/год і діаметрі валика И = 0,18 м:

Таким чином,

Рв =110,4 0,37 = 40,9 Вт. Необхідна потужність електродвигуна

Загальний ККД машини

де щ =0,96 — коефіцієнт, що враховує втрати на тертя в шарнірній передачі; т)2 =0,98 — те саме, у циліндричній передачі (передається половина потужності) між шарнірними валами; х\3 - 0,96 — те саме, для конічних пар: вертикальний вал — валики; щ =0,90 — те саме, у підшипниках вертикального вала; ті5 =0 96 — те саме, у конічній зубчастій парі: редуктор — вертикальний вал; щ =0,85 — ККД редуктора.

Загальний ККД машини п = 0,663.

Отже, Рд = 40,9/0,663= 61,6 Вт = = 0,062 кВт.

Якщо витягувати стрічку скла завтовшки, наприклад, 20 мм, то швидкість витягування має бути зменшена до 8 м/год, тобто в 15 разів. У цьому разі, викопавши розрахунки, аналогічні викладеному, отримаємо потужність електродвигуна NA = 0,004 кВт.

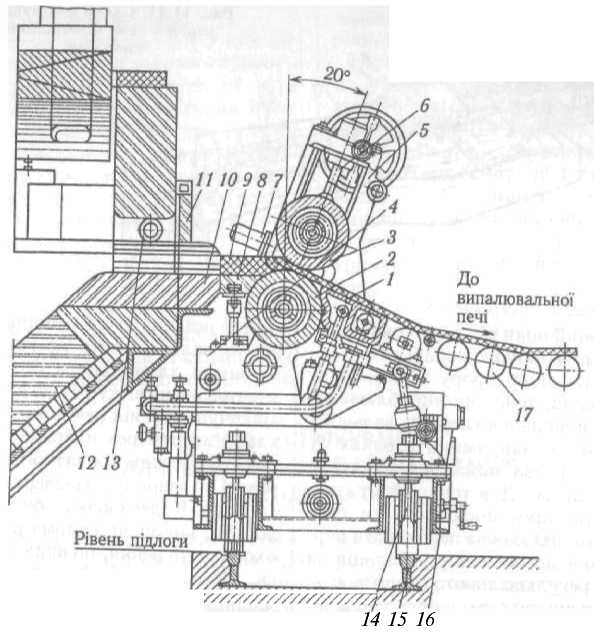

Прокатна машина для виробництва листового скла (рис. 11. 1 0) має прокатні вальці 2 і 3 із жаростійкої сталі, виготовлені порожнистими для охолодження проточною водою. Між собою і з ведучим валом вальці з'єднані ланцюговою передачею з чотирма роликовими ланцюгами.

Рис. 11.11. Схема формування стрічки скла флотаційним способом

на приймальний похилий роликовий конвеєр 17 і далі у випалювальну піч.

Для регулювання зазору між вальцями і, відповідно, товщини вироблюваної стрічки скла підшипники верхніх вальців З встановлюють у напрямних стояках 5, у яких верхній вал може переміщатися в межах 4...25 мм. Для точного установлення підшипники посаджені на спеціальні клини, які можна переміщати перпендикулярно до осі нахилу вальців за допомогою регулювального пристрою 7. Підшипники нижніх вальців установлені в станині 4 нерухомо. Пристрої, що розміщені на стояках станини і мають шкали з ноніусом, забезпечують паралельність.

Потрібний тиск на стрічку, що прокочується, з боку верхніх вальців забезпечується за допомогою пружин, що діють на підшипники вальців через регулювальні гвинти 6.

Для нормального процесу прокатування має забезпечуватися певний натяг стрічки, що створюється збільшенням частоти обертання роликів порівняно з частотою обертання прокатних вальців.

Машина приводиться в рух електродвигуном постійного струму через шестеренний і черв'ячний редуктори.

Для компенсації температурної усадки, що має максимальне значення в центрі стрічки, діаметр верхніх вальців посередині роблять на 0,3.. .0,4 мм менший, ніж на кінцях, що дає змогу отримати стрічку скла рівномірної товщини по всій ширині.

Для встановлення машини передбачені регулювальні гвинти по висоті відносно площини зливального бруса. Машина змонтована на візку 1 4, що дає можливість відкочувати її від печі по рейках 15, прокладених поперек напряму руху стрічки скла. Всі вузли прокатної машини змонтовані на зварній зі швелерних балок рамі 16 візка. Колеса візка з боку, зверненого до печі, виконані з двома ребордами, що охоплюють рейки, по яких вони рухаються. Це дає змогу фіксувати положення машини відносно торця зливального порога ванної печі. Колеса з протилежного боку візка реборд не мають.

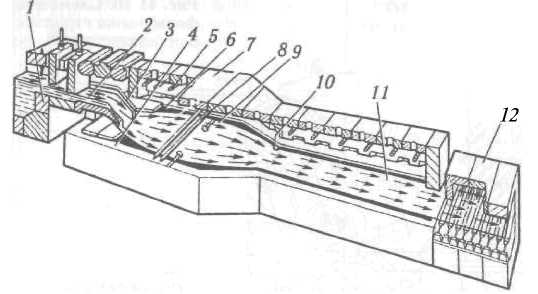

При формуванні стрічки скла флотаційним способом (рис. 11.11) із виробленої частини ванної печі скломаса 2 по вузькому каналу / надходить на похилий зливальний лотік З - Зливальний лотік розміщений трохи вище від поверхні розплавленого олова 6 у ванні 4, скломаса затікає під лотік, утворюючи калюжу, з якої формується стрічка скла. При цьому нижні шари розплаву, що прилягали до поверхні лотока, надходять на утворення бортів, а саме полотно стрічки формується тільки з верхніх шарів розплаву, що не торкаються матеріалу лотока.

На початку ванни товщина шару скла становить 20...25 мм. На відстані порядку 4,5 м від лотока скломаса перестає розтікатися. Тут стрічка досягає так званої рівноважної товщини — приблизно 6 мм, нижче від якої швидкість розтікання різко зменшується. У цій зоні ванни скломаса охолоджується до 1273... 1323 К. Для

отримання стрічки, товщина якої менша ніж 6 мм, її слід розтягувати.

Бортоутримувальні ролики 9 забезпечують потрібне розтягування стрічки в ширину. Графітові обмежувачі 10, встановлені при виході стрічки з ванни, обмежують розтікання скломаси при виготовленні скла, товщина якого більша за рівноважну. При цьому перед надходженням у зону обмежувачів скломасу злегка охолоджують встановленими під нею водяними холодильниками 8.

Флотаційна ванна облицьована вогнетривким матеріалом і міститься у металевому кожусі. Вона розділена перегородками на три частини, у кожній з яких дотримується свій тепловий і газовий режими. Якщо скло виробляють завтовшки менше ніж 3 мм, то перегородок у флотаційній ванні немає і температура скла рівномірно знижується вздовж неї.

Для захисту від окиснення і запобігання утворенню плівки оксиду олова на нижній поверхні стрічки під склепіння ванни безупинно подають суміш азоту і водню. Захисна атмосфера створює невеликий надлишковий тиск у порожнині ванни. Під склепінням 7 ванни й усередині шару олова встановлені електричні нагрівники 5, за допомогою яких підтримується потрібний температурний режим.

Після флотаційної ванни розміщений роликовий пристрій, що відтягує стрічку // з ванни і передає її у відпалювальну піч 12.