- •Устаткування для виробництва теплоізоляційних матеріалів і виробів із мінеральної вати і скловолокна

- •10.1. Загальні відомості

- •10.2. Устаткування для отримання мінераловатного розплаву і його переробки на вату

- •10.3. Устаткування для виробництва виробів із мінеральної вати

- •10.4. Устаткування для виробництва теплозвукоізоляційних матів і плит зі скловолокна на синтетичних в'яжучих матеріалах

- •Запитання і завдання для самоконтролю

- •Устаткування для виробництва будівельного скла

- •11.1 .Технологічні особливості

- •11.2. Устаткування для формування листового будівельного скла

- •11.3. Устаткування для підрізування й відламування листового скла

- •Експлуатація машин і устаткування

- •12.1. Експлуатація привідних механізмів

- •Експлуатація одноківшевих екскаваторів

- •Експлуатація підйомно-транспортного устаткування

- •Експлуатація устаткування для подрібнення і сортування матеріалів

- •Експлуатація устаткування для дозування та змішування матеріалів

- •Експлуатація компресорів і систем вакуумного пневмотранспорту і гідротранспорту

- •Експлуатація устаткування для зневоднення та сушіння матеріалів

- •Експлуатація устаткування для виробництва в'яжучих матеріалів і виробів із них

- •Експлуатація машин і обладнання для виробництва залізобетонних виробів

- •Експлуатація устаткування для керамічного виробництва

- •12.11. Експлуатація устаткування для скляного і ситалового виробництва

- •Запитання і завдання для самоконтролю

12.11. Експлуатація устаткування для скляного і ситалового виробництва

Машина АПП-12 (РВМ). Після тривалого простою чи ремонту перед пуском машини потрібно (до ЇЇ установлення під живильником у скловарильній печі) відрегулювати пневматичну систему й окремі вузли так, щоб забезпечити правильну і достатньо плавну роботу всіх механізмів.

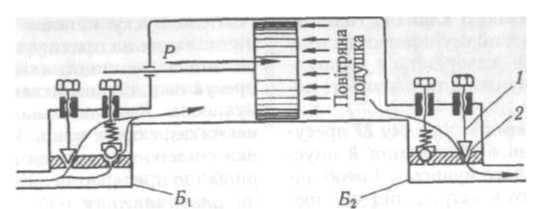

Пневматичну систему після огляду приєднують до повітряної магістралі, при цьому систему механізму пресування спочатку відключають краном від іншої пневмо-системи, оскільки цей механізм налагоджують в останню чергу. Плавність роботи механізмів машини регулюють головним чином за допомогою буферних клапанів. Попередньо встановлюють, як впливає регулювання клапанів на рух поршня в повітряному циліндрі, на повітропроводах якого ці клапани встановлені. Щоб досягти більшої плавності руху поршня (особливо до кінця ходу), треба перед ним створити повітряну подушку (рис. 12.11), для чого в буферному клапані 57 обертанням гвинта / зменшують отвір 2, через який повітря виходить із циліндра в атмосферу. Так само можна відрегулювати зворотний хід поршня (маючи на увазі, що при цьому буферний клапан стає впускним, а буферний клапан Б\ — випускним).

Основні операції щодо пневматичної системи полягають:

у налагодженні механізму / повороту столу 7 (рис. 12.12) для плавного повороту столу, який регулюють за допомогою буферного клапана робочого ци-

Рис. 12.11. Регулювання плавності руху поршня в повітряному циліндрі

ліндра 12 і буферного клапана гальмівного циліндра механізму повороту столу (у цьому циліндрі створюється додаткова повітряна подушка для плавності повороту столу);

2) у налагодженні механізму / / пресування для плавного піднімання й опускання пресувального пуансона і необхідної витримки його в матриці під час пресування.

Перед початком регулювання відкривають кран на повітропроводі пресувального механізму.

Плавного піднімання й опускання пуансона регулюванням пневмосистеми можна досягти двома шляхами:

а) обмежуючи упорними болтами / і 2 на кришках золотника пресувального механізму хід золотника в корпусі, змінюючи ширину відкривання золотникових вікон;

б) змінюючи поворотом кранів величину отворів, через які повітря з пресувального циліндра через золотник виходить в атмосферу.

У разі зменшення перетину повітряних отворів перед поршнем збільшується повітряна подушка, що сповільнює його рух. Час витримування пуансона в матриці має велике значення для якості пресування: при малому витримуванні, наприклад, виходить недопресування виробів; при тривалому витримуванні на внутрішній поверхні виробів можуть утворитися насічки. Час витримування пуансона в матриці регулюють зміною величини випускного отвору буферного клапана робочого циліндра механізму повороту, зменшуючи збільшуючи час виходу повітря з порожнини циліндра в атмосферу через клапан і головний золотник. Це змінює час руху поршня під час холостого ходу куліси і перебування пуансона в матриці.

Приклади налагодження механічної частини розглянемо нижче.

Після налагодження машину встановлюють у живильник на спеціальну раму, щоб крапля скломаси, що вертикально падає, вчасно подавалася по лотоку в матрицю. Колеса машини закріплюють. Перед початком роботи машини прес-форми прогрівають.

Після пуску машини оператор-маши-ніст стежить за правильністю роботи живильника і машини, якістю виробів, які пресуються, станом механізмів, матриць і пуансона. Поточне налагодження й усунення дефектів у машині оператор здійснює спільно зі слюсарем-наладником. Періодично прес-форми знімаються з машини для очищення робочої поверхні від продуктів окиснення (нагару) і для ремонту.

Під час роботи машини найчастіше виникають такі механічні несправності.

і. Стіл «б'є», тобто зупиняється після повороту з поштовхом, що спричинює струшування машини. Це відбувається тоді, коли:

а) сальник у кришці циліндра повороту столу пропускає повітря, у результаті чого поршень не створює повітряної подушки під час руху. Для усунення цього треба замінити набивання сальника;

б) несправний чи неправильно відрегульований буферний клапан (надмірно великий випускний отвір) і перед поршнем також не створюється повітряна по душка. Буферний клапан потрібно замінити чи відремонтувати.

2. Стіл не доходить до кінцевого положення чи підходить до нього ривками. Причиною цього є те, що випускний отвір у буферному клапані гальмівного циліндра малий, тому повітря не встигає виходити через нього в магістраль. Варто відрегулювати буферний клапан.

3. При вході стопора 9 (див. рис. 12.12) у стопорні втулки 8 стіл на всіх позиціях піднімається чи коливається в горизонтальній площині навколо осі обертання. Якщо стіл піднімається, то індикатором 6 треба виміряти висоту його підйому. Піднімання (точніше, поворот столу у вертикальній площині навколо горизонтальної осі у колони машини) відбувається при занадто великій висоті підйому стопора. Оскільки від встановленого на краю столу індикатора відстань до колони приблизно вдвічі більша, ніж від стопора до колони, то для усунення дефекту стопорний циліндр 10 опускається на величину, вдвічі меншу, ніж відхилення стрілки індикатора. Для усунення цього дефекту потрібно або простругати основу стопорного циліндра, або вийняти частину монтажних прокладок між циліндром і плитою //. Якщо стіл коливається, то стопор не повністю входить у втулку робочою поверхнею. Необхідно підняти стопорний циліндр, для чого між циліндром і його основою збільшують товщину монтажних прокладок. Якщо стіл піднімається або коливається тільки на деяких позиціях, це означає, що стопорні втулки на цих позиціях установлені неправильно.

Розладнання пресувального механізму усувається способами, описаними вище. Несправності в роботі машини часто виникають унаслідок несправності буферних і пускових клапанів. Так, поломка пружини клапана може призвести до несвоєчасного проходження стисненого повітря через клапан, до розладнання роботи золотників, механізмів і, отже, всієї машини.

У результаті механічних несправностей можуть виникати такі дефекти скло-виробів, що пресують на машині.

Перепресування виробів. Частина скла при пресуванні виходить за краї форми (рис. 12.13, а). Можливі механічні причини цього:

а) тарілка 4 (див. рис. 12.12) притискного пристрою піднята занадто високо відносно пуансона, тому деформація і тиск пружин притискного пристрою недостатні для утримання скломаси в матриці при зануренні в неї пуансона 5. Притискний пристрій потрібно опустити так, щоб при пресуванні пружини 3 стислися на 2.. .3 см. Можливе також послаблення окремих пружин, які мають бути замінені справними пружинами;

б) формове кільце нещільно лягає у виточешія матриці або через невідповідність їхніх розмірів, або внаслідок заїдання на пуансоні. У першому випадку кільце замінюється, у другому — з'ясовується й усувається причина заїдання (перегрівання пуансона, малий зазор між пуансоном та кільцем тощо).

Недопресування виробів. Скломаса не заповнює всього простору між пу-

Рис. 12.13. Дефекти пресування скловиробів:

/ — пуансон; 2 — кришка форми; 3 — форма

ансоном, матрицею і фермовим кільцем (рис. 12.13, б). Можливі механічні причини цього:

а) притискний пристрій опущений за надто низько відносно пуансона, тому пружина сильно стискається під час пресування. Оскільки надмірний тиск повітря на пресувальний шток витрачається на стискання пружини, сила пресування зменшується. Притискний пристрій за допомогою гайок слід підняти відносно пуансона;

б) заїдання формового кільця на пуансоні, внаслідок чого кільце перешкоджає зануренню пуансона в матрицю. Потрібно виявити й усунути причину заїдання;

в) малий тиск при пресуванні, малий час перебування пуансона в матриці. Вар то відрегулювати механізм пресування.

Нерівностінність виробів, тобто різна товщина бічних стінок. Можливі механічні причини цього:

а) розбіжність осей пуансона і матриці;

б) посадка формового кільця у виточенні матриці з надмірно великим зазо ром (рис. 12.13, в), у результаті чого матриці зміщуються відносно пуансона. Кільце потрібно замінити таким, що відповідає за розмірами виточеній матриці.

Щоб машина АПП-12 працювала безперебійно, слід застосовувати сухе й очищене компресорне повітря потрібного тиску для певного виду скловиробів. Тиск повітря контролюють манометром і регулюють мембранним регулятором, установленим у магістралі.

Для підвищення зносостійкості прес-форм як матеріал для них рекомендуються високолеговані чавуни і сталі. Підвищену жаростійкість мають чавуни з глобулярним графітом із мінімальним вмістом сірки, фосфору і силіцію.

Машини BBC і ВВТ (ФТ-2). Під час кожної зупинки машини потрібно перевірити:

стан шарнірів карданного приводу і кріплення кронштейнів вертикального вала;

рухомість азбестових валиків. Заклинювання їх може відбутися в разі по ломки елементів роликового підшипника чи осьового зсуву валиків, чому запобігають стопорними болтами;

3) рухомість деталей підвіски валиків із вантажними важелями до люкових кришок і справність зубчастого зчеплення між деталями в машині ВВТ. При правильному зчепленні обидва парних валики мають наближатися до центральної вертикальної осі машини одночасно. Правильність положення валиків можна перевірити, опускаючи сталеву трубку на тросі в керн підмашинної камери: трос має розміщуватися у центрах проміжків між усіма пар ними валиками.

У підшипники чотирьох нижніх пар валиків машини ВВТ засипається порошок графіту. Скло при падінні в шахті утворює вибоїни на азбестових валиках і застряє в азбесті. Тому під час огляду машини уламки скла слід видаляти з валиків через люки.

На одному зі склозаводів за колом робочої частини валиків машини BBC під кутом 120° фрезерують три поздовжні канавки перерізом 20 х 12 мм. Осколки скла накопичуються в канавках, збільшуючи термін використання валиків і підвищуючи якість скла, що випускається.

Під час роботи машини потрібно забезпечити плавність рухів у всіх механізмах і з'єднаннях, щоб запобігти вібрації, яку спричинює биття скла. Основні причини вібрації — порушення зчеплення в зубчастих передачах і незадовільне центрування редуктора й електродвигуна, а також ослаблення кріплення їх до площадки. Щоб зменшити шкідливий вплив поганого центрування, змінюють конструкцію з'єднання двигуна і редуктора: муфту замінюють гумовим шлангом зі стяжними хомутами і вкладкою.

Зчеплення зубів конічних шестерень порушується внаслідок ослаблення їх посадки і зсуву на валах чи спрацюванні підшипників і опусканні вертикального вала. Якщо машина припинила вироблення листового скла чи труб, не слід зупиняти привідний механізм до закривання підмашинної камери, оскільки внаслідок нагрівання знизу азбестові валики можуть погнутися.

Шдрізувач скла (типу ВО-15П). Надійність експлуатації підрізувача визначається точністю виготовлення і збирання напрямної лінійки, роликів каретки і 1Х осей, різця та інших деталей каретки, а також якістю налагодження автоматичної системи.

У процесі налагодження підрізувача потрібно перевірити щільність прилягання скла до упорного валика, щоб унеможливити вигин і поломку скла при натисканні різця. Нещільність прилягання усувається зсувом підшипників упорного валика.

Різець підрізувача у вигляді ролика з металокерамічних сплавів ВКЗ, ВК8 або Т15К6 має бути заточений під визначеним для певної товщини скла кутом у межах ЗО...90°. Чим товще скло, тим більший вибирають кут. Мінімальний кут 30° рекомендується для одинарної шибки. При більшому куті за надмірно великого тиску на скло воно може поламатися. Якщо в товстому склі кут заточення малий, то різець швидко затуплюється. Різці заточують електромеханічним способом на верстатах різних конструкцій. При підрізуванні різець має вільно обертатися навколо своєї осі. Щоб часто не заміняти різці, на деяких заводах на коромислі підрізувача закріплюється оправлення у вигляді диска з кількома різцями. При затупленні різця оправлення повертається до скла наступним різцем і т. д.

У процесі роботи в підрізувачі можуть виникати такі основні несправності:

1) скло підрізається як при робочому, так і при холостому русі каретки. Це відбувається внаслідок того, що:

• спрацювалися засувка повзуна таїї паз у повзуні;

• послабилося кріплення клинової планки відтягнення повзуна чи зламалася вісь ролика (підшипника) відтягнення.

Спрацьовані поверхні засувки і повзуна наварюються й обробляються. Зламана вісь ролика приварюється до повзуна. Клинова планка закріплюється в положенні, що забезпечує запирання повзуна на засувку;

2) лінія підрізування скла хвиляста, скло неправильно ламається; причиною цього є:

великі зазори в з'єднаннях повзуна з корпусом, різця з віссю роликів, каретки з напрямною лінійкою;

заїдання стрижня різцетримача в повзуні (вільно не прокручується).

Великі зазори усуваються відновленням з'єднань. Заїдання різцетримача усувають звичайними способами;

3) скло погано ріжеться, лінія обламування нерівна, бій при відламуванні; при чиною цього є:

ослаблення пружин, що притискують різець і повзун до скла;

ролик недостатньо близько підведений до скла;

різець затупився, причому затуплення прискорюється, якщо різець погано обертається на осі.

Потрібно відрегулювати натяг пружин, за допомогою гайки зі зворотного боку повзуна наблизити різець до скла і замінити спрацьований різець.

Машина для відламування скла (типу ВО-18, ВО-І9). Перед пуском машини кнопковим керуванням перевіряють усі робочі рухи, а потім справність автоматичної системи. У процесі налагодження і регулювання машини прагнуть, щоб лист скла випадав із захоплювача у певному положенні відносно транспортувального пристрою, а візок і каретка зупинялися у визначених місцях. Регулювання здійснюється переміщенням кінцевих вимикачів і настроюванням гальмових пристроїв. Крім того, потрібно, щоб скло відламувалося при підніманні лінії підрізування над опорним валиком підрізувача не більше ніж на 150 мм. Якщо підйом великий, то можлива вібрація скла при відламуванні, а внаслідок цього — «заколи» країв скла і тріщини по «заколах».

Під час роботи машини потрібно спостерігати за правильністю всіх В рухів, особливу увагу звертаючи на завершеність повороту і точність наближення каретки із захоплювачем до машини BBC. У разі раптового зупинення машини для відламування скла слід натиснути на кнопку «Стоп», з'ясувати й усунути причину. Якщо стрічка скла в захоплювачі натиснула на кінцеві вимикачі, а відламування не відбулося, то потрібно швидко вручну кнопкою пустити в хід механізм відламування скла (рух каретки) чи механізм руху візка до транспортувального пристрою. Якщо цього не зробити, то стрічка скла зупиниться, «глазур» потрапить у щілини човна, і внаслідок напружень у стрічці від обертання тягових вальців стрічка скла зламається й завалиться. Буде потрібне тривале зупинення машини BBC для відновлення стрічки. Це найбільш небезпечна несправність машини. Причиною ЇЇ можуть бути вихід із ладу кінцевих вимикачів, обрив проводів та інші несправності в автоматичній системі. Для їх усунення машину для відламування скла відводять від машини BBC, a скло відламують вручну.

Машина для безперервної прокатки скла і ситалів (типу ПЛ-І-160). Зупинення машини під час роботи пов'язане з обривом стрічки матеріалу і з тривалим простоєм технологічної лінії. Перед установленням машину потрібно добре перевірити й усунути причини можливого раптового зупинення. Для цього на стенді підготовки виконують такі роботи:

1) регулюють гвинтовим механізмом зазор між прокатними валами за товщиною стрічки матеріалу. Враховується зменшення товщини стрічки при витягуванні на 3...5 % завдяки більшій лінійній швидкості опорних валів лера, ніж валів машини. Зазор контролюється щупами;

перевіряють систему змащування при вмиканні шести плунжерного лубрикатора. За недостатньої подачі мастила регулювальним гвинтом збільшується хід відповідного плунжера. Лубрикатор попередньо заповнюється мастилом індустріальним 50;

3) регулюють зазори в підшипниках ковзання прокатних валів (у межах 0,5.... ..0,8 мм) і транспортувальних валиків роликового столу (у межах 0,4.. .0,5 мм). При менших зазорах можливе заклинювання у процесі нагрівання шипів у підшипниках;

4) гвинтовими механізмами перевіряють і регулюють правильність розміщення роликового столу відносно нижнього прокатного вала і до першого опорного роликалера (чи проміжного рольганга), щоб:

а) зазор Д (рис. 12.14) між крайнім валиком роликового столу і прокатним ва лом був 2...З мм (перевіряють щупом);

б) усі валики роликового столу розмі щувалися на одній лінії a b з твірною нижнього прокатного вала (перевіряють лінійкою);

в) верхня твірна крайнього ролика роликового столу була на одній горизонта лі ас з верхньою твірною крайнього ролика лера чи проміжного рольганга. Цю умову повторно перевіряють у процесі установлення машини в печі;

перевіряють індикатором биття прокатних валів, яке не має перевищувати 0,35 мм;

регулюють опорними гвинтами положення шамотного порога відносно ниж нього прокатного вала. Відстань h між верхньою твірною нижнього вала і шамотним порогом не повинна перевищувати 7... 10 мм, бо інакше скломаса, що надходить з печі, перегріває нижній вал, при скорюючи його деформацію і розтріскування;

7) перевіряють справність і герметичність системи охолодження. Кількість води, що проходить через систему при робочому тиску (1,5 атм), має бути ви значена; неприпустиме витікання води через сальникове ущільнення, усувають його обертанням сальникової гайки: після затягування гайки труба, якою підводиться вода, має вільно повертатися в ущільненні, щоб уникнути швидкого його спрацювання;

8) перевіряють справність приводу машини.

Підготовка завершується обкатуванням машини від приводу стенда протягом часу, достатнього для виявлення й усунення всіх дефектів, але не менше ніж 1 год. Основні причини заміни машини в печі — деформація (вигин) чи розпал (утворення сітки тріщин на поверхні) прокатних валів. Деформація виявляється за різною товщиною (хвилястості) стрічки, що формується, а розпал — за відбитками сітки тріщин на склі.

Деформація і розпал виникають у разі перегрівання валів унаслідок недостатнього охолодження через знижений тиск води, засмічення системи охолодження осадження накипу на охолоджуваній поверхні. На деяких склозаводах у порожнину охолодження прокатних валів засипають сталеві кульки, які, перекочуючись, запобігають осадженню накипу. Деформація може бути спричинена зупиненням вала (однобічним перегрівом). У разі перегрівання валів (нри світінні робочої поверхні) потрібно, не зупиняючи машину, швидко виявити й усунути причину дефекту. Тривале охолодження валів обдуванням компресорним повітрям не рекомендується.

Конвеєрні відпалювальні печі (лери типуЛНМ-1000 х 18). Перед пуском лера після ремонту перевіряють і налагоджують

Рис. 12.14. Схема взаємного розміщення робочих деталей на машині ПЛ-І-160

Рис. 12.15. Привідна станція лера

паливну систему і прилади, а також напрям руху приводу сітки і вентилятора. Рух сітки в зворотний бік (від привідної станції камери відпалу) може швидко призвести до її заклинювання і псування. Вентилятор перевіряють і вмикають до розпалу лера, оскільки відсутність тяги може призвести до скупчення газів у нагрівальній системі і до вибуху. Холодний лер розігрівають у заданому режимі протягом 73 год. Прискорення розігрівання може спричинити теплові деформації топки, секцій і передчасний вихід їх з ладу. Щоб уникнути місцевого перегріву в головній частиш лера сітка у процесі розігрівання має рухатися.

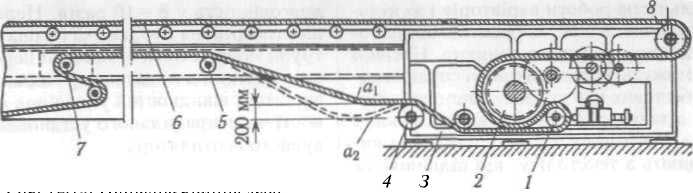

Під час роботи лера звертається увага на стан і натяг несівної стрічки, що виконана у вигляді сітки, складеної з дротових спіралей. Надмірно натягнута сітка швидко витягується і спрацьовується, ослаблена — збирається у вузли і складки. Складка, заклинюючись між привідним барабаном / (рис. 12.15) і притискним валиком 2, створює напруження в рамі 3 привідної станції, що може призвести до її розриву.

Вузли, що утворюються біля країв стрічки, зумовлюють підвищений натяг стрічки в цих місцях. Це призводить до поперечного зсуву стрічки, край її притискується до «бойової» стінки тунелю і швидко спрацьовується. Утворення вузлів і складок спричинюють кііщі обірваних спіралей стрічки. Такі спіралі слід видаляти зі стрічки, з'єднуючи її у відповідному місці сталевими дротиками діаметром 3...5 мм.

На рис. 12.15 показано граничні положення стрічки at і д2 ,а і при нормальному її натягу. Натяг регулюється горизонтальним переміщенням натяжного ролика 7 за допомогою шестеобкатують нерухому зубчасту рейку. Поперечний зсув стрічки 6 усувається поворотом (за допомогою гвинтів і рухомих підшипників) кінцевого ролика 8 привідної станції і кінцевих напрямних роликів головної частини лера. Потрібно стежити, щоб на нижню (неробочу) частину стрічки не потрапляли сторонні предмети. Вони заклинюють стрічку між підтримувальними роликами та секціями лера, і стрічка обривається. Варто регулярно перевіряти, щоб у 5 — 8 головних секціях не було теплової деформації, що прискорює спрацювання стрічки. Деформовані секції замінюються під час найближчого вимушеного зупинення лера.

У лерах типу ТК-9, в яких листовий матеріал переміщується не сіткою, а рольгангом, необхідно уважно спостерігати за роботою приводу. Внаслідок спрацювання упорного кріплення вала ролика рольганга можливий зсув ролика, опір його обертанню зростає і привід зупиняється. Стрічка скла псується, для відновлення її потрібен значний час.

Установка витяжної машини. Після огляду витяжної машини перед пуском установки перевіряють, щоб башмаки верхнього і нижнього роликових робочих ланцюгів розміщувалися точно один над одним (щоб уникнути вигину труб, що витягуються), а також щоб ланцюговий варіатор швидкостей забезпечив усі можливі в експлуатації робочі швидкості. Якщо варіатор спрацьований, не можна отримати потрібні значення швидкостей. Перевіряють роботу відрізного механізму. Особливу увагу приділяють лопатевому гідравлічному варіатору швидкостей, який має забезпечити рівномірність обертання мундштука. При витягуванні труб стежать за нормальністю роботи варіаторів і за кількістю мастила в них, за роботою відрізного механізму і робочого ланцюга. Насічки труби можуть бути спричинені спрацюван -ням азбестових накладок на башмакахлан-цюгів, а також торканням гарячого скла і металу. На деяких заводах накладки виготовляють з текстоліту, що підвищує їх довговічність у 8—10 разів. Нерівномірність обертання мундштукаізмінарозмірів труби можуть бути зумовлені перегріванням мастила в лопатевому гідравлічному варіаторішвидкостейунаслідокнесправ-ності чи неправильного установлення обдувного вентилятора.