- •Устаткування для виробництва теплоізоляційних матеріалів і виробів із мінеральної вати і скловолокна

- •10.1. Загальні відомості

- •10.2. Устаткування для отримання мінераловатного розплаву і його переробки на вату

- •10.3. Устаткування для виробництва виробів із мінеральної вати

- •10.4. Устаткування для виробництва теплозвукоізоляційних матів і плит зі скловолокна на синтетичних в'яжучих матеріалах

- •Запитання і завдання для самоконтролю

- •Устаткування для виробництва будівельного скла

- •11.1 .Технологічні особливості

- •11.2. Устаткування для формування листового будівельного скла

- •11.3. Устаткування для підрізування й відламування листового скла

- •Експлуатація машин і устаткування

- •12.1. Експлуатація привідних механізмів

- •Експлуатація одноківшевих екскаваторів

- •Експлуатація підйомно-транспортного устаткування

- •Експлуатація устаткування для подрібнення і сортування матеріалів

- •Експлуатація устаткування для дозування та змішування матеріалів

- •Експлуатація компресорів і систем вакуумного пневмотранспорту і гідротранспорту

- •Експлуатація устаткування для зневоднення та сушіння матеріалів

- •Експлуатація устаткування для виробництва в'яжучих матеріалів і виробів із них

- •Експлуатація машин і обладнання для виробництва залізобетонних виробів

- •Експлуатація устаткування для керамічного виробництва

- •12.11. Експлуатація устаткування для скляного і ситалового виробництва

- •Запитання і завдання для самоконтролю

Експлуатація устаткування для керамічного виробництва

Стрічкові і вакуумні преси (типу СМ-443 А). Перед пуском преса здійснюють основні підготовчі заходи:

перевіряють фрикційні муфти преса і глинозмішувачі. Диски фрикційних муфт під час ввімкнення мають щільно притискатись один до одного, пальці, що з'єднують шків з диском муфти, — щільно входити в отвори втулок. Відсутність хоча б однієї втулки прискорює спрацювання і призводить до випадання з диска інших втулок. Головки заклепок фрикційних азбестових пластин не повинні виступати і дряпати чавунні диски;

перевіряють ущільнення у вакуумній камері. Місця можливого підсмоктування повітря у вакуумну камеру слід прошпаклювати олійною фарбою, шелаковим лаком чи гіпсовим тістом і, крім того, встановити в них гумові прокладки. Місця з'єднання маточин лопатей пресувального шнека ущільнюють підмотуванням прядива, бо інакше повітря може просочуватись у вакуумну камеру через нещільності в корпусі й зазори між валом і маточина ми шнека;

оглядають мундштук, підтягують його кріплення до мундштукової плити. Перевіряють чистоту мундштука і справність зрошувальної системи: вода, що подається в мундштук, має рівномірно витікати вздовж зазорів і в кутах між пластинками мундштука. Потрібно, щоб контур вхідного отвору мундштука збігався з контурами отворів мундштукової плити і головки преса;

підтягують кріплення лопатей у глинозмішувачі й переконуються в правильності їх установлення.

Усі лопаті після правильного установлення (під кутом близько 70° до осі вала) мають сполучатися з уявною гвинтовою лопаттю.

Продуктивність преса і якість формувальних виробів значною мірою залежать від спрацювання робочих деталей і зазору між ними. Потрібно регулярно перевіряти такі зазори:

а) зазор між кромками лопатей глино-змішувача і накладками корита має бути не більш як 15 мм. При більшому зазорі знижується продуктивність глинозмішувача і погіршується якість перемішування. Щоб зменшити зазор, потрібно замінити спрацьовані лопаті;

б) зазор між нагнітальним валком і лопаттю шнека має бути не більше ніж 10 мм. Якщо зазор більший, то маса, що налипає на валок, погано захоплюється шнеком, у результаті цього знижується продуктивність преса. Для перевірки цього зазору відкривають бічний люк вакуумної камери;

в) зазор між лопатями шнека і оболонкою має бути не більш як 5 мм. Якщо зазор більший, то гірше ущільнюється маса і знижується продуктивність преса. Наприклад, при зазорі 12 мм продуктивність преса зменшується на 20...25 %, при зазорі 16 мм — у два рази. За надмірно великого зазору спрацьовані лопаті й оболонку потрібно замінити.

Спочатку прес пускають у холосту. Електродвигун вмикають при вимкненій фрикційній муфті і після того, як привідний шків обертатиметься з нормальною швидкістю, вмикають фрикційну муфту. Потім у прес подають масу, регулюють подачу води чи пари. Після виходу маси з мундштука вмикають вакуумний насос і відкривають вентиль на всмоктувальному трубопроводі вакуумного насоса. Якщо пускають новий прес або прес, у якому замінені всі лопаті й оболонка, то до припрацювання (пришліфування) робочих деталей подають зменшену кількість маси, щоб не перевантажувати електродвигун. Для прискорення припрацювання в масу додають шамотний порошок чи пісок.

Найімовірніші причини поломок і передчасного спрацювання частий преса такі:

а) потрапляння з масою твердих предметів. Потрібно стежити за чистотою маси, що подається, а в разі стукоту в пресі — зупиняти машину для з ясування причин. Для видалення твердих предметів з корпусу преса іноді перемикають фази електродвигуна й обертають шнек у протилежний бік. Предмет переміщується у вакуумну камеру і його виймають через люк. Однак цього не слід робити, оскільки при такому обертанні шнека глина набивається в лабіринтове ущільнення лопатевого вала, спричиняючи швидке спрацювання деталей ущільнення, а на ремонт ущільнення потрібно набагато більше часу, ніж на розкриття корпусу преса для виймання з нього стороннього предмета;

б) перевантаження преса за надто швидкої подачі маси чи недостатньої її вологості. Щоб вчасно виявити й усунути перевантаження преса, потрібно стежити за показаннями амперметра і рівномірністю подачі маси в глинозмішу-вач, правильно регулювати зволоження маси. Для запобігання поломкам преса встановлюють контрольні шпильки, які при перевантаженнях і заклинюванні лопатей у зубчастих муфтах лопатевого вала зрізуються.

Унаслідок несправностей елементів преса вироби, які формуються, можуть бути бракованими:

розриви граней і ребер у брусі, що формується («драконів зуб»), спричинені недостатнім зрошенням бруса чи неправильним складанням пластинок мундштука. Не справний мундштук слід замінити справ ним;

поперечний переріз бруса більший за встановлений, що відбувається внаслі док спрацювання пластинки мундштука. Мундштук зі спрацьованою пластинкою варто замінити;

розриваються внутрішні стінки порожнистих виробів, помітне розшарування в середній частині бруса. Причиною браку є те, що пустотоутворювачі (керни) мають недостатню конусність; скоба, що утримує керни, дуже товста чи закріплена у головці занадто близько до мундштука. Брус розрізається скобою і не встигає ущільнитися в мундштуці. Варто замі нити чи переставити пустото утворювачі (керни);

4) падіння чи недостатня глибина вакууму (визначається за показаннями вакуумметра), коли маса виходить з мундштука недостатньо щільною. Це може відбуватися при підсмоктуванні повітря ззовні в місцях з'єднання вакуумної камери із суміжними вузлами. Якщо підсмоктування повітря у вакуумну камеру не виявлено, то слід шукати причину падіння вакууму в несправності вакуумного насоса і його трубопроводів.

Механічні причини зниження продуктивності преса полягають:

1) у збільшенні зазорів між робочими деталями;

у послабленні кріплень лопатей глино-змішувача. Лопаті повертаються так, що площина їх стає перпендикулярно до осі вала глинозмішувача. Для усунення цього недоліку треба встановити і закріпити лопаті під кутом 70° до осі вала;

у пробуксовуванні привідних пасів чи дисків фрикційної муфти (це можна помітити за нагріванням їх під час роботи преса).

Експлуатація м'яльниць істотно не відрізняється від експлуатації стрічкових і вакуумних пресів.

Автомати для різання цегли. Перед пуском автомата потрібно перевірити правильність установлення його у мундштук стрічкового преса. Щоб уникнути вібрації, рама має спиратися на всі чотири опори. Вісь конвеєрів має лежати в одній вертикальній площині з віссю мундштука при горизонтальності автомата. Регулювальний барабан автомата має бути на відстані 200...300 мм від мундштука, простір між барабаном і мундштуком перекривається металевим листом. У процесі налагодження механізмів важливо правильно відрегулювати вузол фрикціона, щоб домогтися вмикання різального смичка у момент, коли полозки почнуть рухатися разом із брусом і відійдуть приблизно на 3 мм від мертвої точки. За підвищеної швидкості бруса цю відстань зменшують.

В автоматі СМ-678А регулювання досягається зміною довжини важеля вмикання і вимикання фрикціона, а також обертанням регулювального гвинта, зв'язаного з важелем. Грубе налагодження механізму вмикання фрикціона автомата здійснюють зсувом на деякий кут вмикальної шестірні з пальцями відносно кулачкової шайби, що керує зворотно-поступальним рухом смичка і каретки.

Потрібно правильно відрегулювати різальний рух смичка із зупинкою його у верхньому положенні після кожного відрізу. В автоматі СМ-678А це досягається регулюванням механізму відрізування обертанням упорних гайок на валу механізму, а також регулюванням натягу пружин, що впливають на вал і стопорний диск. Основною несправністю в роботі автомата СМ-678А є пробуксовування фрикціона у разі потрапляння в нього мастила. Для часткового усунення цієї несправності на деяких заводах з'єднання деталей поблизу фрикціона змащують не мінеральним, а консистентним мастилом (УС-2 таін.).

В автоматі СМ-678А під час налагодження важливо забезпечити своєчасне вмикання і вимикання фрикціона. Налагодження значно полегшується, якщо замінити чавунний конус фрикціона сталевим диском з наклепаною і обточеною на конус накладкою ферадо. Це впроваджено на деяких цегельних заводах.

Колінчасто-важільні преси з гідравлічним протитиском. При підготовці пресів (типу «Робот» і К/РКн-125) до пуску і періодично під час експлуатації проводяться такі перевірно-налагоджувальні роботи.

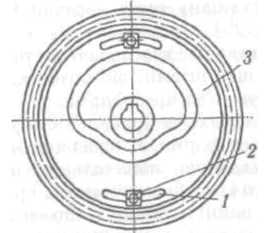

1. Перевіряють кріплення прес-форми до станини в пресі «Робот» і копірів приводу живильної каретки до шестерень (рис. 12.8). За ослаблення болтів 2 завдяки прорізам / один з копірів 3 може прокрутитися на шестірні (прорізи потрібні для регулювання установлення коніра), що призведе до поломки приводу.

2. Перевіряють і регулюють механізм виштовхування плитки. Внаслідок набігання сегмента на ролик механізму робоча поверхня нижнього штампа має збігтися з верхньою площиною прес-форми. Для регулювання положення штампа обертаннямгайки переміщують по вертикалі шарнір виштовхувального коромисла.

3. Перевіряють і регулюють механізм живлення прес-форми і його взаємодію з іншими механізмами.

Каретка має бути деформованою; на напрямних і на каретці не повинно бути налиплої маси. Необхідно, щоб під час руху каретка щільно прилягала до опорних роликів столу і до прес-форми; зазор між живильним бункером і кареткою не допускається, оскільки крізь нього просипається маса.

До відрегульованого механізму ставляться такі вимоги:

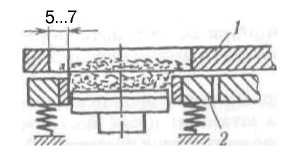

а) при засипанні маси в прес-форму решітки, що несуть масу, мають рухатися ліворуч від краю прес-форми на 5...7 мм (рис. 12.9), для того щоб маса встигла рівномірно заповнити її. Бічні краї каретки повинні бути від краю отвору прес-форми також на відстані 5...7 мм. Крайнє положення каретки регулюється обертанням стяжних гайок на її тягах. Якщо тяги подовжені, то каретка рухається ліворуч. Положення каретки відносно прес-форми

Рис. 12.8. Схема кріплення копіра на шестірні колінчасто-важільного преса «Робот»

Рис. 12.9. Положення каретки під прес-формою при засипанні маси:

/ — каретка; 2 — прес-форма

також регулюється зсувом столу каретки на його основі;

б) у момент, коли каретка підходить до прес-форми, верхній штамп має піднятися на достатню висоту, щоб каретка не уперлася в нього і не зламалися деталі її приводу;

в) у момент, коли каретка перебуває у крайньому положенні над прес-формою, нижній штами має опуститися (ролик виштовхувального механізму при цьому зі скакує із сегмента). Якщо ролик упаде, то передня, звернена до приймального конвеєра, частина прес-форми може не заповнитися масою, оскільки маса передчасно висиплеться з решіток каретки в прес-форму ближче до її середньої частини. Якщо штамп упаде після відходу каретки, то маса також не заповнить передню частину прес-форми. Період руху каретки зміщується відносно періодів рухів зазначених механізмів у робочому циклі поворотом обох копірів З приводу каретки на шестернях за ослаблення болтів 2 (див. рис. 12.8) на однаковий кут (у пресі «Робот») і зміною довжини плеча важеля механізму руху каретки (у пресі К/РКн-125);

г) каретка має вчасно переміститися під бункер, щоб штамп, що опускається, не притиснув її до прес-форми.

4. Перевіряють правильність установлення прес-форми. В поверхня має бути горизонтальною, паралельною площині верхнього і нижнього штампів, і розміщуватися в одній площині зі столом. Лицювальні пластини не повинні мати задирок чи нерівномірного вироблення. Зазор між штампом і пластинами прес-форми допускається не більш як 0,15... 0,25 мм, щоб не утворювалися великі задирки на плитці. Надмірно малий зазор може призвести до заїдання штампів у прес-формі, зависання нижнього штампа і задирання пластин.

5. Перевіряють справність електрона-грівника штампів: після його вмикання штамп має нагріватися протягом 10... 15 хв. За несправності електронагрівника маса, а іноді й уся плитка прилипають до штампа, це може призвести до аварії й поломки

деталей преса (див. нижче). За заводськими даними, електронагрівники індукційного типу набагато надійніші в експлуатації, ніж електронагрівники з активним опором. Наприклад, термін використання нагрівників із ніхромовими спіралями 1...2 місяці; індукційні нагрівники успішно працюють 18 місяців і більше. Індукційні котушки нагрівника мають 110... 120 витків проводу ПСД, переріз осердя становить 50 см '

6. Перевіряють готовність до роботи гідравлічної системи протитиску.

Під час пуску преса за 15 хв до початку його роботи вмикають електронагрів-ник штампа, потім послідовно вмикають чистильну машину, електродвигун і вмиканням фрикційної муфти прес вводять у роботу. Зупинення преса здійснюють у зворотному порядку.

Нижче перелічені несправності преса, що призводять до браку плиток.

1. Недопресування, тобто недостатня міцність і щільність плитки; манометр при цьому показує малий тиск вторинного пресування. Можливі причини цього:

а) наявність повітря в мастилі гідравлічної системи протитиску чи витік мастила крізь нещільності. Насичене повітрям мастило потрібно замінити свіжим, нещільності усунути;

б) недостатнє занурення верхнього штампа в прес-форму. Обертанням гвин та кульової п'яти в повзуні пресувального механізму опускають штамп і досягають нормального тиску вторинного пресування;

в) пружина пропускного клапана гідравлічної системи протитиску лопнула. У результаті цей клапан не притиснувся до сідла і не роз'єднав гідравлічний ци ліндр із повітряним балоном при вторинному пресуванні. Несправну пружину слід замінити;

г) мастило витікає з гідравлічного циліндра внаслідок того, що лопнули чи спрацювалися манжети.

2. Обламування кутів ребер плитки. Можливі причини цього:

а) краї плитки недостатньо спресовані, оскільки маса не досипається біля пластин прес-форми. Це можна пояснити налипанням маси на решітки каретки, неправильним регулюванням крайнього положення каретки відносно прес-форми;

б) кінці лицювальних пластин прес-форми нещільно прилягають один до одного, у зазори між ними, що відповідають кутам плитки, набивається маса. При виштовхуванні плитки ця частина маси затримується між пластинами, обламуючи кути плитки. Необхідне щільне припасування країв пластин і заміна коротких пластин;

в) різна товщина плитки, спричинена відносним перекосом штампа і прес-форми;

г) неповне виштовхування плитки з прес-форми при наближенні каретки.

3. Розшаровування плитки, що спостерігається в таких випадках:

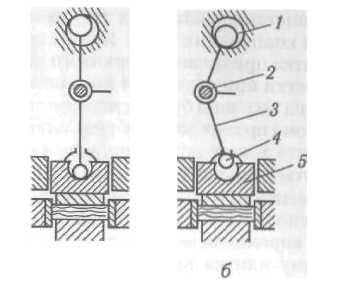

а) у період між первинним і вторинним пресуванням верхній штамп недостатньо піднімається з прес-форми чи піднімається на нетривалий час, тому повітря не встигає вийти з плитки після первинного пресування. Це відбувається, наприклад, за наявності повітря в мастилі гідравлічної системи протитиску. Прагнучи збільшити тиск вторинного пресування (усунути недопресування), обертанням гвинта кульової п'яти збільшують заглиблення верхнього штампа в прес-форму, але при цьому не відбувається достатнього для ви пускання повітря підйому штампа прес-форми. Недостатнє піднімання штампа при спрацюванні деталей кульового з'єднання 4 між шатуном 3 і повзуном 5 (рис. 12.10), а також при спрацюванні корінних підшийників / і шийок пресувального колінчастого вала 2 (порівняйте на рисунку схеми а і 6 положень пресувального механізму).

При цьому розшаровування плитки спостерігається при добре затягнутих напрямних клинах повзуна: штамп не зміщується відносно горизонтальної осі і не випускає повітря.

Ознакою спрацювання зазначених деталей є стукіт під час роботи преса. Потрібно відновити спрацьовані з'єднання;

б ) занадто

малий зазор між верхнім

штампом і

лицювальними пластинами

прес-форми.

) занадто

малий зазор між верхнім

штампом і

лицювальними пластинами

прес-форми.

Рис. 12.10. Схема зменшення висоти підйому верхнього штампавнаслідокспрацюванняз'єднань у пресувальному механізмі

4. Товщина плитки більша чи менша за номінальний розмір унаслідок надлишку чи нестачі маси в прес-формі. Основною причиною цього є те, що нижній штамп у прес-формі під час засипання встановлюється занадто низько чи занадто високо. Інші можливі причини ненормальної товщини плитки:

а) маса налипає на стіл і каретку, яка, відходячи від прес-форми, не знімає над лишку маси; товщина плиток при цьому збільшується;

б) при зависанні нижнього штампа в прес-формі (у результаті малого зазору між штампом і прес-формою, зсуву прес-форми у процесі роботи чи перекосу штока) зменшується засипання маси і змінюється товщина плитки. Щоб забезпечити зняття надлишку маси за недостатньо щільного прилягаїшя каретки до прес-форми, у каретці встановлюють плаваючі решітки.

5. Великі задирки на плитці у зв'язку з тим, що спрацювалися краї пластин штампів чи лицювальні пластини прес-форми. Спрацьовані деталі треба замінити новими.

Причинами поломок і аварій преса можуть бути:

1) одночасне пресування двох шарів маси («запресовування» маси). У результаті цього деталі механізму пресування зазнають надмірно великих зусиль, рвуться болти підшипників шатунних тяг, ламаються шийки колінчастих валів. Якщо спресована плитка прилипає до верхнього штампа, то каретка при опусканні його не встигає зайти під засипний бункер, затискується між штампом і прес-формою. У результаті цього виходять з ладу деталі приводу каретки, ламаються кронштейни тяг.

Можливі причини запресовування такі:

а) випав із втулки палець шарнірної опори коромисла механізму виштовхування, тому плитка не виштовхується і каретка вдруге засипає на неї масу;

б) внаслідок підвищеної вологості маси і великого тиску пресування плитка прилипає до верхнього штампа і не зіштовхується кареткою, що засипає в прес-форму наступну порцію порошку.

Щоб запобігти запресовуванню, потрібно вчасно заміняти спрацьовані пальці і шплінти, що фіксують їх у шарнірі коромисла, а також використовувати масу нормальної вологості.

Для уникнення поломок преса при запресовуванні треба правильно відрегулювати затягуванням пружини запобіжний клапан гідравлічної системи протитиску.

Клапан має бути відрегульований на тиск, що на 10,1 • 105Пабільший за тиск пресування. Регулювання клапана перевіряють так: якщо під час опускання гвинтом кульового з'єднання верхнього штампа тиск вторинного пресування не перевищує визначене значення, то на такий тиск відрегульований запобіжний клапан;

2)зсув копірів 3 (див. рис. 12.8) механізму засипання маси на шестернях унаслі док недостатнього затягування болтів / у пресі «Робот» чи спрацюванні з'єднань в аналогічному механізмі преса К/РКн-125. Неправильний рух каретки може призвести до затискання її верхнім штампом і до поломки деталей механізму засипання і його кронштейнів;

великий зазор між повзуном і напрямними преса. У результаті цього може виникнути зсув осі верхнього штампа відносно прес-форми і нижнього штампа; задирання пластин прес-форми. Сумарний зазор між обома напрямними, заміряний щупами біля однієї боковини станини, має бути не більшим за 0,5 мм. Зазор регулюють за допомогою регулювальних клинів.