- •Устаткування для виробництва теплоізоляційних матеріалів і виробів із мінеральної вати і скловолокна

- •10.1. Загальні відомості

- •10.2. Устаткування для отримання мінераловатного розплаву і його переробки на вату

- •10.3. Устаткування для виробництва виробів із мінеральної вати

- •10.4. Устаткування для виробництва теплозвукоізоляційних матів і плит зі скловолокна на синтетичних в'яжучих матеріалах

- •Запитання і завдання для самоконтролю

- •Устаткування для виробництва будівельного скла

- •11.1 .Технологічні особливості

- •11.2. Устаткування для формування листового будівельного скла

- •11.3. Устаткування для підрізування й відламування листового скла

- •Експлуатація машин і устаткування

- •12.1. Експлуатація привідних механізмів

- •Експлуатація одноківшевих екскаваторів

- •Експлуатація підйомно-транспортного устаткування

- •Експлуатація устаткування для подрібнення і сортування матеріалів

- •Експлуатація устаткування для дозування та змішування матеріалів

- •Експлуатація компресорів і систем вакуумного пневмотранспорту і гідротранспорту

- •Експлуатація устаткування для зневоднення та сушіння матеріалів

- •Експлуатація устаткування для виробництва в'яжучих матеріалів і виробів із них

- •Експлуатація машин і обладнання для виробництва залізобетонних виробів

- •Експлуатація устаткування для керамічного виробництва

- •12.11. Експлуатація устаткування для скляного і ситалового виробництва

- •Запитання і завдання для самоконтролю

Експлуатація машин і обладнання для виробництва залізобетонних виробів

Машини і обладнання для виготовлення арматурних конструкцій. Загальні положення обслуговування. У процесі обслуговування машин, що обробляють арматурну сталь, крім загальних вимог, що ставляться до будівельних машин, є ряд специфічних вимог. До них належать умови роботи машин, що вважаються складними, коли можливі перевантаження, а також прискорене спрацювання основних робочих деталей. З огляду на це особливу увагу слід звертати на суворе дотримання інструкцій щодо змащення, контролю, технічного обслуговування, а також створення безпечних умов праці.

У процесі складання й обробки арматурної сталі потрібно суворо дотримуватися правил, що передбачають безпечні умови праці: арматурний дротик і стрижневу арматуру зберігати на стелажах, обладнаних міцними вертикальними стояками з тим, щоб стрижні не скочувалися, або у штабелях, що мають висоту не більш як 2 м, із пересічним розміщенням стрижнів у рядах; бухти дроту укладати з нахилом під невеликим кутом до горизонту, при цьому нахили у суміжних рядах мають бути протилежними; кількість і розміри проходів і проїздів між стелажами, а також освітлення складу мають відповідати нормам; піднімання і переміщення арматури має виконуватися з дотриманням правил безпеки, що застосовуються для підйомно-транспортних машин; у процесі роботи з арматурним дротиком дотримуватися неабиякої обережності, особливо під час розмотування бухти. Забороняється тягнути за кінець дроту, оскільки, вирвавшись із рук, він може завдати тяжких травм. Працювати слід удвох, бухту треба надіти на опору й, обертаючи її, відвести кінець дроту на потрібну довжину. Кінці дроту, що сходяться, розміщувати зверху, а при горизонтальному розташуванні бухти — з боку розміщення людей. У цьому разі відпущений кінець дроту буде напрямлений униз або в протилежний бік від працюючих людей.

Під час обробки арматурної сталі, її очищення, зварювання, висадки анкерних головок утворюються і накопичуються окалини та інші шкідливі продукти у вигляді пилу і газів, які слід періодично збирати і видаляти. Для цього на машинах та поблизу них слід тримати збірники, кожухи з ущільненням, а в разі потреби — і пристрої для очищення, що підключені до системи вентиляції. При зміцненні арматурного дроту і пучків витягуванням, а також при натягуванні їх гідродомкратами й машинами для навивання обрив арматури може призвести до тяжких травм, тому ці установки мають бути надійно захищені, а робоче місце операторів — обладнане міцними щитами.

Зварювальні машини й пости мають бути обладнані відповідно до вимог спеціальних інструкцій, що вказують на безпечні умови праці не тільки для тих, хто працює з цими машинами, а й інших робітників цеху, які можуть бути недалеко від обладнання. Особливу увагу слід приділяти електробезпеці при обслуговуванні машин і установок, що працюють під напругою. Щоб установки для електротермічного подовження арматури не стали причиною опіків, вони, крім ізоляції струмо-провідних частин установок, мають бути надійно захищені.

У верстатах для різання арматурної сталі через одну-дві зміни замінюють і налагоджують ножі, відстань між ними регулюють прокладками. Ножі, виготовлені зі сталей У8 і У9, гартують з наступним низьким відпустком. У процесі роботи потрібно регулярно підтягувати кріплення ножів, оскільки зсув ножа призводить до зіткнення лез і до поломки ексцентрикового вала. Паси приводу мають бути добре натягнуті, бо інакше ножі заклиняться в арматурі в момент різання.

У верстатах для виправлення арматурної сталі (типу С-338) потрібно правильно підбирати тягові ролики за діаметром стрижнів арматури. Без цього порушиться зчеплення шестерень приводу роликів, що залежить від відстані між їх центрами, і зубці швидко спрацюються. У правильному барабані верстата слід вчасно заміняти спрацьовані правильні плашки.

У верстатах точкового зварювання арматури (типу МПТ-25, МПТ-100, МПТ-150) потрібно контролювати справність роботи пневматичного приводу верхніх контактів. Стукіт під час роботи верстата свідчить або про недостатнє регулювання дроселювального клапана, коли повітря в робочий циліндр надходить з великою швидкістю й електроди ири замиканні стукають, або про спрацювання з'єднання штока і повзуна.

Бетоноукладачі. Під час огляду бетоноукладачів основну увагу звертають на стан бункера і живильника. Внутрішня поверхня бункера і стрічка живильника мають бути ретельно очищені від бетону; перевіряють, чи немає тріщин, чи добре закріплений на бункері вібратор. Болти, що кріплять вібратор, мають бути оснащені замками. Перевіряють надійність ущільнення в місці прилягання бункера до стрічки живильника. Стрічка має бути добре натягнута і правильно встановлена під отвором бункера. Під час огляду приводу перевіряють стан передач трансмісійного вала і його опор, натяг ланцюгів. Усі деталі очищають від бетону, а вузли тертя добре змащують. Готовність бетоноукладача до роботи перевіряють двократним умиканням приводу.

Вібраційна техніка. Для надійної й ефективної роботи вібромашин потрібно суворо дотримуватись основних правил їх монтажу, налагодження й експлуатації. Монтаж здійснюють відповідно до креслень. Так, опорні поверхні мають бути горизонтальними з відхилеїшями ±0,5 мм, металоконструкції — заземлені, струмопро-відні лінії — заізольовані.

Усі машини мають бути правильно настроєні на розрахунковий режим: деба-ланси відрегульовані на розрахунковий статичний момент; на кожному валу (п а паралельних валах — між ними) дебаланси виставлені точно синфазно, кут розвороту всіх дебалансів між собою (фазування) і відносно номінального положення від вертикалі не перевищує 2°30'; у вібромашин напрямлених коливань перевірений напрям обертання валів.

Перед пуском вібромашин слід перевірити вільність обертання валів, відсутність співударяння витків опорних пружин з повним навантаженням; надійність кріплення форм; вібрацію робочих місць; шум, створюваний вібромашиною на відстані 1 м від його джерела; затягання всіх болтових з'єднань; наявність та рівень мастила у віброзбуджувачах і синхронізаторах.

Пробні запуски із незавантаженою вібромашиною виконують спочатку на 1...2, а потім на 10...20, 60. ..80 с. У перші ЗО хв рекомендуються перерви у роботі на 5 хв через кожні 10 хв. Мастило перевіряють у лабораторіях через кожні 200 год роботи. Температура корпусу не повинна перевищувати температуру навколишнього середовища на 60 °С.

Не рекомендується тривала (t = 10 хв) безперервна робота вібромашини, якщо у підшипникових вузлах немає примусового охолодження, а також робота вхолосту. Слід дотримуватися проектного режиму коливань (амплітуда, частота).

Вібраційні машини через свої функціональні особливості є джерелами коливань. Ці коливання можуть передаватися на фундамент, опорну конструкцію і на людину, яка працює з вібромашиною, оскільки така машина створює некомфортиі умови на робочих місцях, підвищує рівень шуму і спричиняє коливання несівних метало-конструкцій машин, споруд тощо.

Санітарно-гігієнічні норми передбачають випадки передачі вібрації на руки працівника і на його робоче місце. У процесі створення віброізолювальних пристроїв, які захищають людину на робочому місці, користуються нормативами державних стандартів.

Шкідливий вплив вібрації на людину визначають через два параметри — амплітуду і частоту коливань. За певних значень вони негативно впливають на стан здоров'я людини. Добуток цих параметрів — віброшвидкість коливань — є нормованою величиною і її встановлюють залежно від зон частот коливань.

Джерела вібрації можуть збуджувати складні коливання з численними гармоніками, які мають свої швидкості й частоти, йдеться, наприклад, про ударно-вібраційні машини. Норми передбачають обмеження середньоквадратичних значень швидкості коливань у зонах частот до 11 Гц та у восьми октавних зонах частот у межах 11...2800 Гц. Нормуються також серед-ньоквадратичні значення віброшвидкості v, м/с, та її рівні L, дБ. Щоб перевести рівні L у середньоквадратичні значення віброшвидкості v, користуються таким виразом:

L=201g-

5 10"

_ .л_8 „ „ .

де 5 10 — умовний початковий рівень

відліку віброшвидкості, м/с.

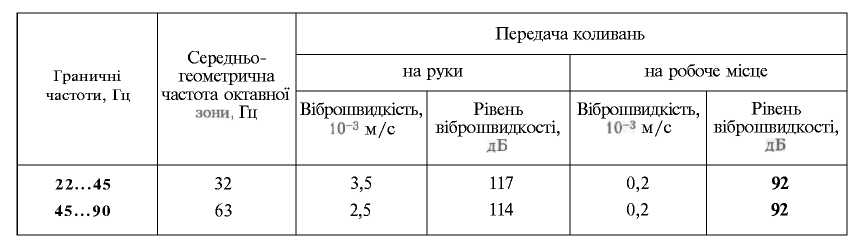

Нормами встановлюються граничні значення віброшвидкості (табл. 12.7) за умови дії вібрації впродовж робочого дня (480 хв). Передбачається можливість перевищення впливу. Так, перевищення на робочому місці нормативної віброшвидкості у 1,4 раза допускається за умови її впливу 120 хв за зміну.

Якщо вібрацію конструкцій не можна зменшити до граничних норм, то застосовують індивідуальний захист працівника, тобто на робочих місцях встановлюють віброізолювальну платформу, носять спеціальне взуття на товстій підошві із губчастої гуми, рукавиці з пінопластовою прокладкою.

Санітарні норми обмежують не тільки рівень вібрації робочих місць, а й звуковий тиск — шум від вібраційних машин, що спричинює швидке втомлення, нездужання, призводить до зниження продуктивності праці.

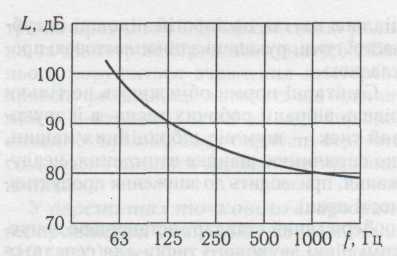

Державний стандарт встановлює допустимі рівні звукового тиску для середньо-геометричних значень частот октавних зон (рис. 12.6). Найсильніші подразнення в людини спричинюють високі тональності спектра, що зумовлює жорстке обмеження рівня звукового тиску на високій частоті.

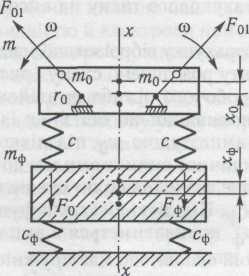

Для розрахунку віброізоляції машини від фундаменту розглянемо схему (рис. 12.7), де маса робочого органа т здійснює вимушені коливання по осі х —х із частотою оз й амплітудою х§ ЩЦ ДІЄЮ сумарної гармонічної сили з амплітудою FXQ. Амплітудне значення сили, що діє на фундамент, ґф. Під дією цієї сили фундамент масою Шф коливатиметься з амплітудою

Хф на своїй основі, що має пружність, яка характеризується коефіцієнтом жорсткості Сф. Оскільки з фундаментом зв'язані конструкції, що прилягають до нього, та робочі місця операторів, які обслуговують машину, виникає потреба в обмеженні вібрації фундаменту. Віброізоляторами є пружини, що зв'язують робочий орган з фундаментом. Ступінь віброізоляції характеризується відношенням коефіцієнта віброізоляції £ф змушувальної сили, що

Рис. 12.6. Граничний спектр звукового тиску під час роботи вібромашин на різних частотах

Рис. 12.7. Схема до розрахунку віброізоляції фундаменту під час роботи одномасової вібро-машини зі спрямованими коливаннями

діє на захищуваний об'єкт, до амплітуди Го змушувальної сили.

Амплітуда коливань робочого органа без урахування сил опору (6 = 0) визначаєть-

ся за формулою: х0 = ^~^< ЗВ1ДКИ

/ 2\ с-таг

Ро = хо(с-тоз ).

Якщо — = ^-, то коефіцієнт вібро-

... с СОп ІЗОЛЯЦІЇ и

м )

х0

І с - та> 1 і со

)

х0

І с - та> 1 і со

Із формули (12.1) випливає, що коефіцієнт віброізоляції зменшується, а віброізоляція підвищується, якщо збільшувати

відношення частот -—. Так, при — = 10 соо со0

коефіцієнт передачі становить —. У реальних умовах беруть відношення частот

— = 5...7, щоб забезпечити і віброізоля-со0

цію, і стійкість машини.

Розглянемо приклад розрахунку фундаменту відповідно до схеми, зображеної на рис. 12.7. Візьмемо такі числові значення: т = 1000 кг; ( = 50 Гц

(со = 300с"1); — = 10; с = шіт; ЗО2 х

х 1000 = 9-Ю5 Н/м; хо= 0,5мм; 0 = = 0,002 м/с (за табл. 12.7). Тоді амплітуда коливань фундаменту Хф = —2- = = !Ш1 = 7 • Ю~6 м = 0,007 мм.

О \) \*

Масу фундаменту визначаємо з відо мої формули Ха = тг.

Сф-^фЮ

Оскільки коефіцієнт жорсткості основи під фундаментом становить 10...20 % від жорсткості с пружних зв'язків машини, її впливом можна знехтувати. Тоді

Хф = —-ь-г або з урахуванням, що Гф = тф0і2

= схд, знаходимо масу фундаменту:

Х фО)

фО)

Р

■ 10^ • П ^ • 10~^ =

1,2 й

іи

^ ™л

= 840 кг,

7-Ю"6-9-Ю4

де &ф = 1,1... 1,2 — коефіцієнти запасу.

За такої маси фундаменту для прийнятих параметрів вібромашини санітарні норми будуть забезпечені.