- •Устаткування для виробництва теплоізоляційних матеріалів і виробів із мінеральної вати і скловолокна

- •10.1. Загальні відомості

- •10.2. Устаткування для отримання мінераловатного розплаву і його переробки на вату

- •10.3. Устаткування для виробництва виробів із мінеральної вати

- •10.4. Устаткування для виробництва теплозвукоізоляційних матів і плит зі скловолокна на синтетичних в'яжучих матеріалах

- •Запитання і завдання для самоконтролю

- •Устаткування для виробництва будівельного скла

- •11.1 .Технологічні особливості

- •11.2. Устаткування для формування листового будівельного скла

- •11.3. Устаткування для підрізування й відламування листового скла

- •Експлуатація машин і устаткування

- •12.1. Експлуатація привідних механізмів

- •Експлуатація одноківшевих екскаваторів

- •Експлуатація підйомно-транспортного устаткування

- •Експлуатація устаткування для подрібнення і сортування матеріалів

- •Експлуатація устаткування для дозування та змішування матеріалів

- •Експлуатація компресорів і систем вакуумного пневмотранспорту і гідротранспорту

- •Експлуатація устаткування для зневоднення та сушіння матеріалів

- •Експлуатація устаткування для виробництва в'яжучих матеріалів і виробів із них

- •Експлуатація машин і обладнання для виробництва залізобетонних виробів

- •Експлуатація устаткування для керамічного виробництва

- •12.11. Експлуатація устаткування для скляного і ситалового виробництва

- •Запитання і завдання для самоконтролю

Експлуатація устаткування для виробництва в'яжучих матеріалів і виробів із них

Устаткування для виробництва цементу. Обертові печі. Перед пуском обертової печі ретельно перевіряють опори агрегату, стан корпусу, приводу, ущільнення корпусу печі і холодильників, а також допоміжного устаткування: пристроїв для живлення сировиною і паливом, димососа, шибера пилоосаджувальної камери, вибухових клапанів, транспортних пристроїв, контрольно-вимірювальних і сигнальних приладів, систем централізованого змащування.

Перевіряють, чи немає тріщин у корпусі печі. Всередині корпусу оглядають футерівку, ланцюги і теплообмінні пристрої. Піч не дозволяється пускати, якщо в ланцюговій завісі немає більше ніж 20 % ланцюгів, а також у разі якої-небудь несправності пилоуловлювальної апаратури. Доцільно також перевірити щільність прилягання бандажів до поверхні роликів і наявність води в системі охолодження підшипників.

У рекуператорних холодильниках особливу увагу потрібно звернути на стан і кріплення сталевих поясів, що з'єднують барабани холодильника в середній частині, і на кріплення барабанів до скосів, що з'єднують барабани з боку, протилежного опорному листу. У колосникових холодильниках слід оглянути приводи колосникових решіток і скребкових ланцюгів, у барабанних холодильниках — перевірити корпус, привід, опори; у шламі-живильнику перевіряють стан приводу, переміщення засувки для подачі шламу. Оглядаючи вентилятор і димосос, варто звернути увагу на кріплення підшипників, перевірити наявність води в системі охолодження підшипників і щільність закриття люків на кожусі димососу. До розпалу печі потрібно ретельно перевірити плавність піднімання й опускання шиберів (адже усунути заклинювання шибера під час роботи печі важко), а також міцність кладки цегли в рамі шибера. Потрібно переконатися в справності і якісному ущільненні вибухового клапана, щоб під час роботи печі через клапан не підсмоктувалося повітря.

Після розпалу піч протягом 2 год обертається від допоміжного приводу, потім вмикається головний привід. У момент пуску потрібно спостерігати за показаннями амперметра електродвигуна: з нагріванням печі (приблизно протягом 4 год) струмове навантаження двигуна має зростати до нормального значення. Надмірне навантаження спричинене неправильним установленням роликів і недостатнім змащенням підшипників. Неправильно перекошенийро-лик можна знайти за такою ознакою: блискуча смуга на ролику (що утворюється в місцях контакту ролика з бандажем) зміщується до одного краю ролика. Місця неповного контакту можна також знайти за просвітом між бандажем і роликом.

Під час роботи слід ретельно стежити за станом окремих частин печі. Найважливіша умова надійної експлуатації корпусу обертової печі — прямолінійність його осі і рівномірність передачі навантаження на опори за правильного установлення їх. Методи перевірки прямолінійності корпусу і правильного установлення опорних роликів наведено нижче. Корпус може деформуватися під час зупинок агрегату на 15 хв і більше, оскільки гарячий матеріал розігріває нижню частину корпусу сильніше, ніж верхню, і корпус між опорами прогинається. Тому під час зупинок печі потрібно обертати її допоміжним приводом до потрібного охолодження (протягом 2 год). Якщо допоміжного приводу немає (печі старих конструкцій), то піч варто повертати на півоберта періодично, не рідше ніж через 15 хв. При розпалі потрібно також прокручувати піч, оскільки факел відхиляється від осі печі (як правило, вниз), один бік корпусу нагрівається більше від інших і піч вигинається. Ознакою деформації корпусу під час роботи є збільшення навантаження привідного електродвигуна (визначається амперметром). Тріщини на корпусі найчастіше виникають у зварних швах і на рекуператорній обичайці в перемичках між отворами, в які вставляються приймальні патрубки холодильників.

Роликові опори працюють у складних експлуатаційних умовах при навантаженні на ролик 90... 120 т і більше та підвищеній температурі. За цих умов дуже важливо забезпечити високоякісне змащення опорних підшипників, стежити за температурою нагрівання їх (вона не повинна перевищувати 65 °С) і герметичністю, щоб у підшипники не потрапляв пил.

Під час роботи агрегату потрібно забезпечити прилягання бандажів до роликів усією робочою поверхнею. Якщо барабан не переміщатиметься вздовж осі в межах ширини ролика, то вони будуть спрацьовуватися в одному місці. Щоб забезпечити рівномірне спрацювання поверхні роликів, піч зміщують угору і вниз на 20...40 мм. При цьому не можна перекошувати ролики в різні боки: зусилля, прикладені з боку роликів до печі, спрямовані в протилежні боки і на переміщення печі не впливають. Однак при цьому бандаж ковзає відносно роликів, прискорюється спрацювання опорних поверхонь і збільшується витрата потужності на обертання печі. Спостерігаючи за контрольними роликами, не можна допускати, щоб піч тривалий час тиснула на ролик, можливе лише дотикання бандажа і ролика. Потрібно стежити за кріпленням підбандажних прокладок. Систематично перевіряють подачу охолодної води в підшипники, особливо в гарячій частині печі. Подача води може зменшитися чи припинитися внаслідок падіння тиску чи відсутності води в магістралі, забивання каналів брудом. Канали очищають продуванням стисненим повітрям.

У нагляді за приводом агрегату головним є контроль за температурою підшипників і змащенням редуктора, а також за справністю контрольио-вимірювальних приладів, якими забезпечуються системи змащування. Через люки, розміщені в захисному кожусі, потрібно перевіряти радіальний зазор у зчепленні, що може змінитися в результаті спрацьованості опор печі і деформації корпусу; піч починає обертатися з поштовхами, виникає перевантаження електродвигуна. Зчеплення під час експлуатації печі можна відрегулювати зсувом підшипників підвіицевої шестірні.

У сушильних барабанах нагляд і усунення дефектів корпусу, опорних деталей і приводу аналогічні нагляду за обертовими печами. Всередині корпусу мають бути справними не менше ніж 80 % теплообмінних пристроїв (коміркових вставок лопатей та ін.).

Бовтанки і кранові мішалки. У крановій мішалці перевіряють стан лопатей (при зниженому рівні шламу в резервуарі або його відсутності), подачу повітря через форсунки, ущільнення повітряної магістралі, у бовтанці — стан борін, зубів і ланцюгів. Болти і штирі, що кріплять ланцюги, потрібно заміняти ири спрацьованості на 30 %, ланцюги і корпуси борін — на 50, зуби замінюють при спрацьованості їх на 60 %. Якщо бовтанка відремонтована, то при її пуску перевіряють правильність навішування ланцюгів. При неправильному навішуванні ланцюгів борона дотикається до стінки резервуара й вибивної хвилі (подачі матеріалу на решітки) не буде. При пуску бовтанки кількість матеріалу в ній має бути не більше ніж ЗО % від звичайної кількості, інакше від перевантаження можуть поламатися деталі приводу. Якщо матеріалу більше, то потрібно підняти і підв'язати борони і в міру витрати матеріалу опускати їх.

Під час роботи кранової мішалки важливо забезпечити нормальну подачу повітря, безперервність руху мішалки й інші умови, що унеможливлюють осідання шламу і перевантаження лопатей і рами мішалки. Це призводить до швидкого спрацювання і поломки їх. Неприпустиме надходження в басейн мелених тіл, каменів та інших твердих предметів, що прискорюють спрацювання і поломку робочих деталей. Про наявність надмірно великого шару осаду на дні басейну свідчать пробуксовування коліс мішалки, поштовхи під час П руху і велике струмове навантаження. Своєчасне періодичне очищення басейнів мішалок і резервуарів бовтанок від твердого осаду — найважливіший засіб підвищення їх експлуатаційної надійності. Шар осаду у бовтанці не має бути товщим ніж 0,4 м, у мішалці — не досягати нижніх лопатей.

Для підвищення експлуатаційної надійності бовтанок на цементних заводах проводять такі заходи:

підвищують термін використання зубів, замінюючи колові сталеві зуби відрізками спрацьованих залізничних колій типу Р43 і Р50. За даними, отриманими з ряду цементних заводів, термін використання таких зубів збільшився у десять разів, а вартість їх знизилася в 20 — 25 разів, ос кільки зуби не треба спеціально виготовляти;

кріплення ланцюгів до ведучої балки і до борони гаками і спеціальними бол тами замінено більш надійним з'єднанням за допомогою двох ириливків з отво рами і сталевим штирем діаметром 40 мм.

Слід зазначити, що кранові мішалки з круговим басейном мають більшу експлуатаційну надійність, ніж мішалки з прямокутним басейном, адже в них не накопичується шлам біля стінок басейну. Перед зупинкою басейни і резервуари бовтанок і мішалок мають бути максимально звільнені від шламу.

Карусельні пакувальні машини. Машина працює в запиленому приміщенні, тому на початку кожної зміни перед оглядом її варто обдувати компресорним повітрям. Особливо мають бути очищені коромисла ваг, які щодня прочищають щіткою. У процесі експлуатації машини періодично виконують такі роботи:

перевіряють стан прогумованих випускних шлангів. Щоб шланги не спрацьовувалися в одному місці, їх періодично повертають на кут 20...30°, а в разі повного спрацювання заміняють;

у скидальному механізмі регулярно перевіряють і регулюють зазори між бол тами регулювальної скоби і скобою-відсікачем. Зазор між скобою-відсікачем і верхнім болтом регулювальної скоби має бути не більш як 4...5 мм, бо інакше відсікач при розвантаженні не опуститься і скидальний механізм не спрацює. Зазор між скобою-відсікачем і нижнім болтом регулювальної скоби не повинен пе ревищувати 2 мм, оскільки механізм скидання після спрацьовування не повернеться у вихідне положення — скоба-відсікачне буде захоплювати відкривач випускного шланга.

Під час роботи машини часто не спрацьовує скидальний механізм. Можливі такі причини цього дефекту:

заклинювання шарніра, який слід розібрати, промити гасом, змастити і знову зібрати;

заклинювання в шарнірі скоби скидального механізму. Шарнір приводять у робочий стан так, як описано вище;

забивання цементом з'єднань у вагах — потрібно очистити ваги;

спрацювання втулок напрямних роликів, у результаті якого зазор між осями і втулками досягає 1,5 мм і більше. З'єднання слід відновити, замінити спрацьовані деталі й усунути в такий спосіб великий зазор.

Устаткування для виробництва азбестоцементних виробів. У голандерах

потрібно періодично перевіряти і регулювати зазор між гребінкою і ножовим барабаном. У ножових барабанах перевіряють стан і кріплення ножів. Замінюючи збірні барабани з дерев'яними клиновими кріпленнями ножів суцільнозварними барабанами, підвищують їхню експлуатаційну надійність і довговічність.

У ківшевих (черпакових) мішалках контролюють стан приводу, зливального лотока, кріплення ковшів і лопатей, що перемішують. Обірваний ківш, щоб уникнути заклинювання обертових частин, витягають з корпусу мішалки.

У листоформувальних трубо-формувальних машинах під час зупинок проводять такі перевірно-підготовчі заходи.

1. Перевіряють пресову частину машини. Прес-вал (опорний вал) має бути з гладенькою (без вироблення) поверхнею. Якщо в прес-валі листоформувальної машини між шаром гуми і металевою частиною недостатня щільність, його замінюють. У форматному барабані й качалці вироблення середньої частини не повинно перевищувати 1,5... 2, 0мм, при більшому виробленні барабан і качалку замінюють, оскільки маса із сукна не переходить на середню частину барабана (качалки) чи маса в цій частині погано спресовується. Вироблення форматного барабана визначають за допомогою щупів і перевірної лінійки, а вироблення качалки — вимірюючи її діаметр по краях і посередині.

Періодично слід перевіряти положення прес-вала відносно форматного барабана чи качалки: їхні осі мають бути паралельними. У листоформувальній машині вертикальні площини, що проходять через осі прес-вала і форматного барабана, мають бути зміщені одна відносно одної на ЗО мм. Це перевіряють, вимірюючи відстані від центрів вала форматного барабана до центрів прес-вала, і регулюють зсувом підшипників прес-вала.

Осі качалки й опорного вала трубофор-мувальної машини потрібно розміщувати в одній вертикальній площині, щоб на качалку і пресувальні валки не діяв горизонтальний тиск. Якщо вісь форматного барабана чи качалки перекошена відносно осі прес-вала, то краї виробу, що формується, виходять пухкими, збільшуються відходи і брак, зменшується продуктивність технологічної лінії. Тиск форматного барабана і прес-вала регулюють переміщенням вантажів на важелях барабана до 295...440 Н на 1 см довжини барабана. Тиск на качалку трубоформувальної машини регулюють переміщенням вантажу на важелі пропускного клапана гідросистеми «екіпажу» тиску на пульті керування машини. Сила тиску залежить від діаметра труби, що формується. Підпресувальний валик листоформувальної машини має щільно прилягати до поверхні форматного барабана на всій довжині. Тиск валика на барабан регулюють переміщенням вантажу на важелях до 118... 176 Н на 1 см довжини барабана. За недостатнього тиску вода з маси погано віджимається і міцність матеріалу знижується.

2. Перевіряють справність ванн із мішалками і сітковими циліндрами. Оглядають ущільнення, що захищають підшипники від потрапляння в них маси з ванни. Експлуатаційну надійність підшипників мішалок значно збільшують, замінюючи їх виносними.

Ущільнення сіткового циліндра має бути герметичним, щоб маса з ванни не витікала в циліндр. Слід перевіряти щільність прилягання гумового пояса до виточения на кінці циліндра і до металевого півкільця, до якого кріплять цей пояс. Зазор між ущільнювальним поясом і сіткою циліндра має становити не більш як 10 мм, однак пояс не повинен торкатися сітки. Пояс можна виготовляти зі старого робочого сукна, складеного втроє, і півкільця, що закріплюється у верхній частині дротом.

3. Перевіряють стан гауч-валів (віджимних валів). Прогумована поверхня гауч-вала має бути без дефектів і вироблень, його робоча поверхня, а також по верхня сітчастого циліндра повинні мати загальну твірну, а їхні осі мають бути паралельними, що забезпечує рівномірний перехід маси із сітки на сукно (за однакової товщини шару в середині і по краях сукна), а спрацьовування гауч-вала за довжиною має бути рівномірним. Вертикальні площини, що проходять через осі гауч-вала і сіткового циліндра, мають бути зміщені одна відносно одної на 70...80 мм.

4. Оглядають вакуумну коробку. Для забезпечення вакууму (200...250 мм) з'єднання в коробці прошпакльовуються олійною фарбою, шелаковим лаком, гіпсовим тістом чи замазкою (дві частини розпушеного азбесту, дві частшіи цементу і одна частина води). В разі недостатнього вакууму надлишок води спричиняє розтріскування маси на форматному барабані.

5. Перевіряють робоче сукно машини. Поверхня сукна має бути з ворсом достатнього розміру для того, щоб не знизилася продуктивність машини. Не допускається порване і розпушене по краях сукно, оскільки таке сукно не перекриває вакуумної коробки, маса над дефектним місцем не зневоднюється і погано набирається на сукно. Після вироблення 750 тис. умовних плиток на листоформувальпій машині або 27,..ЗО км труб умовного діаметра на трубоформувальній машині сукно замінюють. Спрацьоване сукно розрізають поперек стрічки під прес-валом, потім вмикають привід і сукно витягують з машини. Нове сукно — це нескінченна стрічка з чорною поперечною смугою, за якою визначають перекоси сукна в машині. Спо чатку сукно натягують па лрес-вал, звільнивши його від форматного барабана чи качалки і піднявши один кінець. Формат-шй барабан підіймають над прес -валом па 50,..60 мм підлімальним механізмом і відво-(Ять качалку. Натягнуте сукно на листо-[юрмувальній машині фіксується опускай -іям форматного барабана. Потім з одного іоку машини послідовно від'єднують оно-іи, що спрямовують валики й інші вузли, від основ і заводять сукно в робоче поло-еішя. Правильно натягнуте сукно розміні ( є иметричш відносно всіх напрямних деета и ей і однаково перекриває вакуумні кооро ) «и з обох боків.

6 . Перевіряють стан приводів пресової частини і мішалок машин. Слід регулярно контролювати крок привідних ланцюгів і вчасно заміняти спрацьовані ланцюги. У трубоформувальній машині треба особливо ретельно перевіряти шестірню передачі до пресувальних валків. На деяких заводах підвищили експлуатаційну надійність цієї частини приводу, замінивши шестерні ланцюговою передачею. При цьому значно зменшився обсяг ремонту приводу, а також спростилося розбирання і збирання його при заміні сукна.

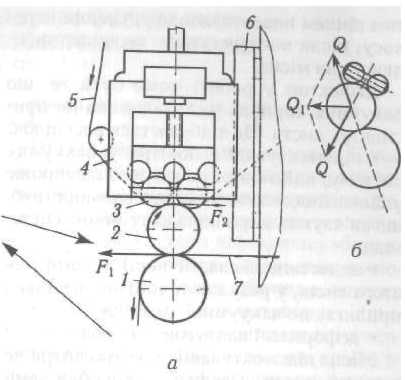

У трубоформувальній машині потрібно регулярно спостерігати за тиском у гідросистемі «екіпажу» тиску. Падіння тиску може відбутися через спрацювання ущільнювальних манжет. При надмірному тиску пресувальних валків З на качалку 2 (рис. 12,5, а) у вузлі фрикціона приводу валків відбувається проковзування. Внаслідок цього швидкість верхнього сукна 5 стає меншою за швидкість нижнього сукна 7 і сила ?2 впливу верхнього сукна на качалку стає меншою від сили /^ впливу на неї нижнього сукна. Через різну швидкість руху сукон / і 7 руйнується шар маси на качалці. Внаслідок різниці сил /^ - Р2 качалка з пресувальними валками зміщується ліворуч. При цьому валки перекошуються (рис. 12.5, б), виникає додаткове горизонтальне зусилля — рівнодійна (3] тисків (} валків З і 0' опорного вала /. Зміщуючись під дією горизонтальних сил, качалка захоплює за собою вилку 4 так, що болти, які кріплять напрямні 7 вилки до станини, обриваються.

Під час роботи машини спостерігають за станом сіток сітчастих цилілдрів, їх ущільнень і приводу. Якщо помічають уповільнене обертання одного із сітчастих циліндрів, слід з'ясувати причину гальмування й усунути її, щоб запобігти швидкому спрацюванню фільтрувальної сітки і зниженню продуктивності машини. Під час роботи реіулюють натяг сукна і запобігають його сходженню. На азбестоцементних підприємствах складішй натяжний механізм із конічною передачею замінюють простішими і надійнішими гвинтовими механізмами чи вантажними натяжними пристроями.

Оглядаючи ротаційні ножиці (типу СМ-275), потрібно особливу увагу звертаи на жорсткість з'єднання муфти вмикається з валом.

Відсутність жорсткості призводить до есвоєчаспого вмикання ножів поперечного різання, у результаті чого довжина а збестоцементшх листів може перевищу-а ата стандартну на величину до 25 мм. слід регулярно перевіряти стан ножів і швидкоспрацьовуваних деталей муфти: важеля, сухаря, собачки та ін.

На автоматизованій лінії формування азбестоцементних листів (тину СВ-40-175, УВ-6-175, УВ-7,5-175) під час її огляду потрібно перевіряти стан робочих ланцюгів, наявність шплінтів у пальцях шарнірів; точно відрегулювати відстань між ланцюгами, від яких залежить правильність форми азбестоцементних листів. Регулюють їх зсувом і фіксацією зірочок на валах стопорними кільцями.

Столи укладальника розміщують так, щоб лід час опускання вакуумних коробок на столи, їхні профілі точно збігалися — столи вивіряють за напрямними автоматизованої лінії, а вакуумні коробки — за столами. Для вивірення і регулювання застосовують шаблони. Регульовані пристрої змішуються завдяки отворам у болтових з'єднаннях. У реверсивному приводі укладальника слід регулярно перевіряти стан зубоподібного сектора і шестірні, що зчеплені з ним, а також деталей однооборотної муфти. При великих зазорах у черв'ячній передачі, у з'єднанні пальця з ведучим диском рух укладальника стає нерівномірним, унаслідок чого вакуумні коробки ударяють по столах.

У вакуумній системі установки треба регулярно чистити золотник і робити ревізію підшипників золотника і з'єднань ноготяги з золотником і осердям. При спрацюванні підшипників, унаслідок опускання золотника в гнізді, його поворот може гальмуватися зчепленням країв вікон гнізда і золотника. У результаті цього згоряє котушка електромагніту, ЩО ТЯ-гого повертає золотник.

У конвеєрі твердіння слід регулярно перевіряти стан напрямних і перевантажувальних пристроїв і ланцюгів. Якщо кріплення напрямних ослаблені, то вони змі-

Рис. 12.5. Сили, що діють на качалку трубо-формувальної машини

щуються, а візок, що спирається на них, надає, чі пляється за нижній кінець ланцюга, нижні напрямні й елементи рами. Це призводить до великої аварії: гнуться осі й корпуси візків, рвуться робочі ланцюги. Має бути регулярний нагляд за кулачковою муфтою приводу. За наявності тріщин у кулачках, півмуфти варто замінити.

Під час роботи конвеєра потрібно стежити за синхронністю руху ланцюгів. Кожен ланцюг приводиться в рух окремим валом, на якому закріплені маточина із зубчастим вінцем приводу і зірочка робочого ланцюга. Внаслідок підвищеного опору руху одного з ланцюгів болти, що з'єднують вінеиь із маточиною, можуть зсунутись у своїх овальних отворах. Відставання одного ланцюга відносно іншого, паралельного, спричиняє перекіс візків конвеєра, з'єднаних з ланцюгами. У результаті нього при укладанні листів матеріалу на візок вакуумна коробка торкається краю візка, а матеріал деформується.

Для ліквідації несправності послабляють болти, які з'єднують маточину з зубчастим вінцем, повертають вал із зірочкою і маточиною до усунення перекосу, після чого болти знову затягують. Якщо перекіс великий, то знімають проміжну (паразитну) шестірню приводу вала, вал із зубчагтим вінцем повертають до усунення перекосу, після чого шестірню знову встановлюють на місце.

Дефектом у роботі може бути те, що вакуумна коробка укладальника не присмоктує листи. Це відбувається внаслідок:

підсмоктування повітря у вакуумну систему, найімовірніше через сальникове ущільнення телескопічного з'єднання труб, що зв'язують коробки з вакуумною системою;

недостатньої еластичності занадто товстого листа, у результаті чого він нещільно прилягає до вакуумної коробки;

• деформації вакуумної коробки. Місце підсмоктування повітря потрібно

герметизувати, а дефектну коробку замінити.

Часто краї листа виходять хвилястими. Причиною цього є встановлення з перекосом ножів поздовжнього різання на валу — варто усунути перекіс чи замінити деформовані ножі.

У конвеєрах твердіння азбестоцементних труб потрібно стежити, щоб опорні ролики, що підтримують труби, не випадали із захоплювачів робочих ланцюгів при переході через зірочки, коли захоплювачі розкриваються. Для цього потрібно перед зірочками правильно встановити упори (коньки), що утримують ролики в розкритих захоплювачах. Якщо ролик випадає із захоплювачів у отвір, що утворився в полотні конвеєра, труба провалюється і заклинюється між верхнім і нижнім рядами опорних роликів, що рухаються в протилежні боки. Це призводить до аварії і поломки роликів, обриву ланцюгів і до поломки деталей приводу.

Устаткування для виробництва гіпсу і виробів з нього. Гіпсоварильнийкотел. Перед підготовкою котла до роботи потрібно особливо уважно перевірити привід мішалок. Раптове зупинення приводу під час роботи пов'язане з тривалим простоєм котла, оскільки пуск мішалки після зупинення можливий лише після охолодження і вивантаження гіпсу. Перевіряють стан лопатей і робочих ланцюгів, а також з'єднання їх. Якщо ланцюги спрацьовані по діаметру ланок на 60 %, то їх слід замінити.

Під час роботи котла перевіряють, чи не перегріваються підшипники, і контролюють температуру в котлі — вона має бути в межах 135... 165 °С залежно від складу сировини. Підвищення температури не тільки порушує технологічний процес, а й призводить до ущільнення гіпсу в нижній частині котла; це спричиняє перевантаження мішалки і поломку елементів ЇЇ приводу. Привід зупиняють тільки після розвантаження котла.

Установка для виготовлення великопанельних гіпсобетонних перегородок (типу СМ-658). У процесі підготовки установки до роботи її стрічки треба промити, а щітки для очищення щільно притиснути до стрічок. У мішалці важливо правильно встановити лопаті й очистити її від затверділого гіпсу. Під час роботи установки особливу увагу звертають нате, що:

привідні ланцюги мають рухатися без поштовхів і ударів;

усі опорні ролики мають обертатися; нерухомі ролики заміняють для розбирання і змащення;

конвеєрні стрічки мають рухатися прямолінійно.

Якщо перекидний рольганг після розвантаження не повернеться у вихідне горизонтальне положення, то оператор має негайно зупинити прокатний стан, бо інакше панель не зможе перейти зі стану на обгінний конвеєр, що призведе до перевантаження і поломки деталей приводу. Поява тріщин на виготовлених панелях може бути спричинена тим, що або один кінець осі опорного ролика випав із гнізда рами, або ролики неналежно відрегульовані у процесі монтажу.