- •Устаткування для виробництва теплоізоляційних матеріалів і виробів із мінеральної вати і скловолокна

- •10.1. Загальні відомості

- •10.2. Устаткування для отримання мінераловатного розплаву і його переробки на вату

- •10.3. Устаткування для виробництва виробів із мінеральної вати

- •10.4. Устаткування для виробництва теплозвукоізоляційних матів і плит зі скловолокна на синтетичних в'яжучих матеріалах

- •Запитання і завдання для самоконтролю

- •Устаткування для виробництва будівельного скла

- •11.1 .Технологічні особливості

- •11.2. Устаткування для формування листового будівельного скла

- •11.3. Устаткування для підрізування й відламування листового скла

- •Експлуатація машин і устаткування

- •12.1. Експлуатація привідних механізмів

- •Експлуатація одноківшевих екскаваторів

- •Експлуатація підйомно-транспортного устаткування

- •Експлуатація устаткування для подрібнення і сортування матеріалів

- •Експлуатація устаткування для дозування та змішування матеріалів

- •Експлуатація компресорів і систем вакуумного пневмотранспорту і гідротранспорту

- •Експлуатація устаткування для зневоднення та сушіння матеріалів

- •Експлуатація устаткування для виробництва в'яжучих матеріалів і виробів із них

- •Експлуатація машин і обладнання для виробництва залізобетонних виробів

- •Експлуатація устаткування для керамічного виробництва

- •12.11. Експлуатація устаткування для скляного і ситалового виробництва

- •Запитання і завдання для самоконтролю

Експлуатація устаткування для подрібнення і сортування матеріалів

Щокові дробарки. Під час підготовки дробарки до пуску потрібно перевірити кріплення, стан вузлів і деталей, а також змащення. Особливу увагу слід звернути на кріплення шатунних болтів (у дробарках із простим рухом щоки), затягування болтів корінних підшипників, ексцентрикового вала, натяг пасів приводу, затягування пружини тяги, кріплення, що дроблять бронеплити, і наявність у них тріщин. Пружина має бути затягнута на 25.. .ЗО % від вільної довжини. Якщо пружина туго затягнута, то в процесі роботи може лопнути чи зламатися приливок кріплення тяги, а якщо слабко, — то під час роботи дробарки виникає стукіт у з'єднанні розпірних плит з деталями, розпірна плита може вийти з гнізд і упасти в приямок.

Слід відрегулювати розмір розвантажувальної щілини між дробильними плитами за допомогою регулювальних болтів, які переміщують клини. Якщо рифлі плити зношені більше ніж на 70 %, то призму потрібно послабити, а плиту замінити чи перевернути так, щоб менш спрацьована її частина виявилася внизу.

Дробарку вмикають спочатку на холостому ходу і тільки після того, як вона пропрацює близько 5 хв, можна почати подавати матеріал. Під час роботи дробарки потрібно стежити, щоб не забивався зів, матеріал подавався в потрібній кількості і не містив предметів, які не дробляться (шматків металу). Причиною забивання чи «замазування» зіва може бути надмірна вологість матеріалу, що дробиться, чи, наприклад, дроблення вапняку з глинистими прошарками. Завал дробарки спостерігається тоді, коли матеріал подається у значній кількості чи великими шматками. Щоб уникнути завалів, треба зблокувати роботу дробарки і живильника, тоді при перевантаженні зіва дробарки живильник припиняє подачу матеріалу.

Потрібно також стежити за справною роботою всіх ланок механізму. Дробарка припиняє подрібнювати матеріал, якщо розпірна плита поламана внаслідок потрапляння в зів предмета, що не дробиться. У цьому разі зів треба очистити і замінити розпірну плиту.

Якщо шатунний підшипник спрацьований чи слабко затягнуті шатунні болти або шпильки, дробарка починає стукати, а шатун — працювати поштовхами (мається на увазі дробарка з простим рухом щоки). Несправність може призвести до розколу бабіту в підшипниках, порушення змащення і плавлення бабіту. Для усунення дефекту підтягують кріплення підшипника чи перетягують його (забирають прокладки з роз'єднання між кришкою і корпусом підшипника):

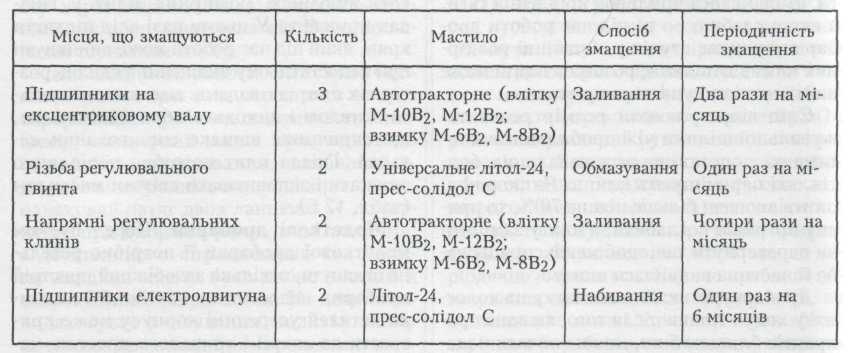

Ослаблення пружин виявляють за різкою вібрацією розпірних плит у гніздах пружини. У цьому разі слід підтягти крип, який під час роботи може виникнути при недостатньому змащенні з'єднань розпірних плит із гніздами: мастило змішується з пилом і виходить абразивна суміш, що спричиняє швидке спрацювання деталей. Гнізда плит потрібно періодично очищати і заповнювати свіжим мастилом (табл. 12.6).

Молоткові дробарки. Перед пуском молоткової дробарки її потрібно ретельно оглянути, оскільки запобіжний пристрій дробарки недостатньо надійний і поломка деталей усередині корпусу може призвести до аварії і тривалого простою машини.

Під час огляду дробарок варто перевірити кріплення молотків, стан і рухливість шарнірів, стан броне плит (відсутність тріщин), надійність кріплення до корпусу дробарки, а також стан колосникових шеріток і величину зазору між молотками і решітками, молотками і бронеплитами. Зазор між молотками і колосниковими решітками має бути більшим від зазору між молотками і бронеилитами. У дробарці з П-подібиими молотками зазор між колосниковими решітками і молотком регулюють обертанням гайок на підвісних болтах решіток. У завантажувальній лійці перевіряють наявність ланцюгової завіси, рух коливального шибера. У разі його заклинювання з дробарки можуть вилітати шматки матеріалу. Слід переконатися у відповідному натягу привідного паса, надійності посадки шківів на валу, огородженні приводу, надійному кріпленні і змащенні підшипників.

Дробарку вмикають на холостому ходу, і так вона працює кілька хвилин. У цей час перевіряють, чи не зачіпають молотки бронеплит, чи не виникає вібрація дробарки внаслідок поганого балансування ротора. Балансування ротора може помітно порушитися при заміні молотків, якщо діаметрально протилежні молотки істотно відрізняються за масою. Тому при установленні молотків обов'язкові їх зважування і відповідне групування.

Таблиця 12.6. Карта змащення щокової дробарки зі складним рухом щоки

безпечене рівномірне завантаження матеріалу шматками певних розмірів. Якщо дробарка перевантажена матеріалом, ротор починає обертатися повільніше внаслідок проковзування на шківі привідного паса. У цьому разі потрібно припинити живлення дробарки, поки ротор не набуде нормальної швидкості обертання. Треба стежити, щоб у корпус не потрапляли сторонні предмети (шматки металу, дерева, камені і тощо). Для усунення цього на живильнику дробарки варто встановити автоматичні прилади — металошукачі.

З виникненням у дробарці різкого стукоту її потрібно негайно зупинити. Однією з причин стукоту може бути послаблення кріплення бронеплити і відходжения її від корпусу. Внаслідок цього молотки починають бити по броні і ламатися. Тому потрібно регулярно перевіряти затягування болтів, що кріплять бронеплити корпусу. Збільшення крупності матеріалу, що виходить із дробарки, може спричинитися поломкою колосників чи значним спрацюванням молотків і бронеплит. У цьому разі треба зупинити дробарку, замінитидробарку,заміни-ти бронеилити, переставити чи замінити спрацьовані молотки, а також відремонтувати решітки.

Бігуни з нерухомою чашею. Перед пуском бігунів перевіряють: з'єднання котків із вертикальним валом; затягування анкерних болтів, що кріплять колони до фундаменту, хрестовини і чаші; справність механізму вмикання багатодискової муфти зчеплення; правильність установлення і кріплення скребків; стан перфорованих плит у чаші і кріплення вузлів приводу до підставки. Після ремонту чи монтажу бігунів варто провернути їх вручну або за допомогою лебідки до вмикання електродвигуна. Потім протягом 2 год машину обкатують вхолосту і, усунувши несправності й дефекти, випробовують бігуни за продуктивності, що становить 50.. .60 % від номінальної. В міру припрацювання деталей і зменшення навантаження на привідний механізм продуктивність збільшують до паспортної.

У разі різкого стукоту в чаші, що свідчить про потрапляння в неї металевого предмета, треба зупинити бігуни для його видалення. Однією з причин зниження продуктивності бігунів може бути зменшення маси бандажів унаслідок спрацювання. Спрацьовані бандажі заміняють чи наварюють. Нерівності після наварювання мають бути не більш як 1...2 мм. Краї бандажа спрацьовуються швидше, ніж середина, внаслідок чого в плитах чаші під бандажем з'являється спрацьовування заокругленого профілю. Тому, заміняючи чи відновлюючи бандаж, слід замінити також плити, бо інакше дотикання плит і бандажа буде неповним і продуктивність машини знизиться. У разі заміни плит потрібно замінити і бандажі.

У результаті пробуксовування багато-дискової муфти зчеплення і внаслідок слабкого затягування фрикційних дисків або спрацювання важелів вмикання муфти вона нагрівається. Спрацьовані деталі заміняють, затягування дисків регулюють спеціальною гайкою.

Вібрація бігунів виникає при послабленні болтів, що кріплять колони до фундаменту чи хрестовини до чаші. Стукіт у бігунах може виникнути у разі перекосу плит чаші, зсуву бандажа на котку при послабленні клинів, що їмо кріплять, а також за несправності підшипників котків. Плити чаші в цьому випадку зміцнюють чи заміняють. Для виправлення посадки бандажа на котку послабляють болти, що стягують клини, ударами молотка ставлять бандаж на місце і затягують клини болтами. Несправні підшипники заміняють.

Нерівномірний вихід подрібненого матеріалу з бігунів свідчить про перекіс скидальної дуги. Після роботи бігуни мають бути очищені.

Бігуни з обертовою чашею. Перед уведенням в експлуатацію і періодично під час зупинення бігунів потрібно виконати такі роботи:

перевірити стан сегментів решітки в чаші, щоб не було пробоїв, ум'ятин, і за мінити несправні сегменти;

перевірити кріплення і розміщення скребків, за потреби відрегулювати їх установлення, переміщаючи кронштейни на осях. При помелі сухого матеріалу скребки встановлюють на висоті 10... 12 мм над чашею, для матеріалу підвищеної вологості скребки мають щільніше прилягати до решітки, щоб краще видаляти з неї матеріал. У цьому разі доцільно ножі скребків робити фасонними, враховуючи те, що бронеплити, по яких переміщаються котки, розміщені вище, ніж решітки. Після закріплення скребків потрібно при повному повороті чаші переконатися, що вони не торкаються бронеплити і сегментів;

3) перевірити болтове кріплення півосей до сполучної муфти, через яку проходить вертикальний вал. За обриву болтів коток може зірватися з півосі і ушкодити чашу, а також кожух бігунів;

4) перевірити кріплення бандажів на котках, кріплення підшипників до станини і ущільнення підшипників;

5) відрегулювати фрикційну муфту зчеплення спеціальною гайкою так, щоб під час пуску машини муфта проковзувала, розвантажуючи привід, а за сталого робочого режиму — не проковзувала;

6) перевірити стан сухарів (повзунів) і напрямних півосей котків та їх кріплення. Спрацювання напрямної півосі може при звести до її поломки. Піввісь, зв'язана із сухарем напрямної, при цьому зігнеться і порушиться з'єднання її з муфтою. Крім того, в разі спрацювання сухарів і напрям них півосі змістяться так, що горизонтальне навантаження від котків передаватиметься не сухарями на станину, а муфтьяне сухарям на станину, а муфтами на вертикальний вал. У результаті цього швидко спрацюються муфта, вал і його опори.

При змащенні бігунів особливу увагу слід звертати на наявність мастила в конічному редукторі, підп'ятнику вертикального вала і підшипниках котків. Зокрема, за недостатнього змащення підп'ятня підп'ятника, що витримує велике навантаження, вузол дуже нагрівається, консистентне мастило у маслопроводі твердіє, перешкоджаючи подачі нових порцій мастила. Вузол доводиться розбирати і промивати.

Пуск бігунів здійснюють у тому самому порядку, що й бігунів із нерухомою чашею, поступово підвищуючи продуктивність і забезпечуючи при цьому рівномірну подачу матеріалу. Якщо під час роботи бігунів виникає стукіт у чаші, то машину потрібно зупинити. Для підвищення дов говічності котків у три й більше разів вкладиші заміняють самовстаyовлювальними підшипниками кочення. Вихід із бігунів великих шматків матеріалу свідчить про поломку сегментних решіток і потребу в заміні їх.

Дезінтегратор. Перед пуском дезінтегратора перевіряють справність кошиків, кріплень підшипників і станини, натяг привідних пасів, електромагніту живильного пристрою, герметичність кожуха і відсутність матеріалу в кожусі й у кошиках. У кошиках визначають, чи не надмірно спрацьовані пальці, чи немає тріщин у кільцях, що з'єднують пальці, чи правильно розміщені кошики один відносно одного. За значного спрацювання пальців з одного боку (до 15...20 %) рекомендується змінити напрям обертання електродвигунів машини, щоб пальці продовжували працювати неспрацьоваиим боком.

Після вмикання електродвигунів транспортного розвантажувального механізму, грохота і вентилятора аспіраційної системи вмикають електродвигун кошика, не зв'язаний із живильною лійкою, і лише після цього — другий кошик. Матеріал починають подавати тільки тоді, коли швидкість обертання кошиків стане нормальною. Справність дезінтегратора при вільному обкатуванні характеризується рівномірним шумом, що нагадує шум вентилятора. Стукіт свідчить про погане балансування кошиків, наявність у них сторонніх твердих предметів або про спрацювання підшипників. До початку роботи ці несправності варто усунути. При подачі матеріалу, щоб не виникло перевантаження, контролюють показання амперметрів електродвигунів. Причиною частих перевантажень може бути велика вологість матеріалу (понад 10 %), надмірні шматки подавального матеріалу (понад 35 мм) чи послаблення привідних пасів. У результаті цього можливі забивання машини матеріалом, вихід з ладу електродвигунів і швидке спрацювання кошиків та їх з'єднань з валами. У разі перевантаження електродвигунів і надходження великої кількості матеріалу з дезінтегратора на грохот машину треба зупинити і очистити.

Для підвищення експлуатаційної надійності дезінтегратора рекомендується:

цементація пальців чи збільшення їх діаметра на 5... 10 мм порівняно з діа метром, передбаченим заводом-виготівником, що підвищує тривалість їх роботи; виготовлення загального корпусу підшипників для кожного вала в дезінтеграторах з роздільними корпусами підшипників. При цьому збільшується точність взаємного розміщення підшипників, термін використання дезінтегратора збільшується у два-три рази;

3) виготовляти верхню частину кожуха з конвеєрної стрічки, а розвантажувальний отвір розширювати. Це значно зменшує ймовірність завалу дезінтегратора матеріалом, і він не накопичується в нижній частині корпусу. Внаслідок безупинної вібрації гуми вологий матеріал не прилипає до неї.

Кульові млини. Перед пуском млина слід переконатися у справності живильника й контрольного сита, приділивши особливу увагу перевірці цапфових підшипників, зачепленню вінцевої і підвінцевої шестерень та інших частин приводу, а також етапу ущільнень. Потрібно перевірити наявність води в системі охолодження цапфових підшипників, справність мастильних пристроїв, циркуляційних маслосистем редукторів і цапфових підшипників, футерування, міжкамерних перегородок і вихідних решіток. Бронеплити і перегородки міцно прикріплюють до корпусу, причому вони мають бути без тріщин і не надмірно спрацьованими. Спрацювання бронеплит за товщиною допускається не більше ніж 70 % (за значного спрацювання збільшується небезпека появи тріщин у корпусі), перегородки мають бути спрацьованими більше ніж на 50 % (щоб уникнути їх поломки кулями). Спрацювання бронеплит визначають за допомогою вимірювання товщини краю плити (у місці стику).

Під час зовнішнього огляду млина доцільно стуканням перевірити затягування гайок і контргайок па болтах, що кріплять люкові кришки днища з цапфами, вінцеву шестірню, цапфові підшипники й елементи приводу. Одночасно перевіряють транспортувальні, живильні й аспіраційні пристрої. До моменту пуску має бути закінчене налагодження пристрою для автоматичного регулювання роботи агрегату. Під час оглядів працівники технологічної служби перевіряють завантаження млинів, їх спрацьованість і за даними перевірок та спеціальними таблицями визначають коефіцієнт завантаження камери і масу матеріалу, що мелють. За потреби матеріал, що мелють, довантажують. На цементних заводах, як правило, їх довантажують через 100... 150 год роботи млина, а цілком заміняють через 1800... ...2000 год.

Пуск млина починають із вмикання маслосистем і системи охолодження підшипників, потім подають сигнал про пуск і вмикають допоміжний привід. Після того як млин зробить один оберт, умикають головний привід і пристрої для живлення. Якщо млин уведений в експлуатацію після середнього чи капітального ремонту, через 8 год роботи його зупиняють для

підтягнення болтових кріплень броyеплит і перегородок.

Найімовірніша і важкоусувна аварія кульового млина — плавлення підшипників цапф і приводу. Тому потрібно систематично стежити за температурою підшипників — вона має бути не вищою за 65 °С.

Причини перегріву цапфових підшипників такі:

а) недостатня подача в підшипники охолодної води;

б) погане змащування підшипника внаслідок засмічення чи несправності системи змащування, недостатня кількість мастила в системі;

в) висока температура матеріалу, що виходить із млина. Підвищення його температури спостерігається тоді, коли до млина надходить гарячий матеріал. Висока температура в млині спричиняє при скорене спрацювання бронеплит, перегородок, матеріалів, що мелють, і зниження продуктивності агрегату. Для зниження температури матеріалу підсилюють аспірацію в млині. Ефективне охолодження млина водою з дірчастої труби, встановленої вздовж його корпусу. При цьому корпус фарбують для захисту від корозії. У разі поломки між камерних перегородок кулі переходять у наступні за ходом матеріалу камери млина. Млин має бути зупинений для ремонту міжкамерної перегородки і сортування матеріалу, який мелють. Ознакою поломки вихідних решіток є поява цильпебса в матеріалі, що виходить із млина. Потрібно стежити також за станом ущільнень у вузлах. Несправність ущільнення живильника в сировинному млині призводить до витікання шламу з живильника на цапфу і далі в підшипник. Шлам забруднює мастило і прискорює абразивне спрацювання підшийника і цапфи. Спрацювання робочих деталей млина прискорюється при нерівномірному живленні його матеріалом. Завантаження млина матеріалом контролюють за шумом падаючих куль — на слух чи за допомогою акустичних приладів. Дзвінкі удари означають, що в млин його подається недостатньо. При цьому збільшується швидкість спрацювання матеріалу, що мелють, бронеплит і ймовірність їх поломки.

При автоматизації роботи млина необхідні ретельніші огляди і перевірки його під час підготовки до пуску, що унеможливлюють виникнення таких несправностей, як теча шламу з болтових отворів, обриви болтів, послаблення болтових з'єднань.

Грохоти. Перед пуском інерційного, плоского хитного грохота і грохота-бу-рата потрібно перевірити стан сит. Прорив сит визначають за наявністю крупи в пробах матеріалу, взятих з бункерів, установлених під грохотом. Порвані сита слід замінити. Привідний вал грохота треба повернути вручну, що дає можливість знайти його викривлення, надмірне затягування хомута чи ексцентрика підшипників, а також за звуком шестерень у редукторі визначити достатність мастила в системі. Сито має бути очищене від залишків матеріалу щіткою з м'якого дроту, кірки матеріалу можна позбутися, ударяючи по ситу шматком гуми. Перед зупиненням грохота потрібно виробити з нього весь матеріал, щоб сито не псувалося. За частого пуску грохота з матеріалом через великий пусковий момент прискорюється спрацювання його з'єднань і деталей приводу.

У грохоті-буратіслід перевірити щільність прилягання рамок сит до каркаса, щоб у зазори між ними не потрапляли великі шматки матеріалу. Нещільності усувають за допомогою прокладки бельтингової тканини. Замінюючи рамки із ситами, потрібно контролювати затягування стопорних болтів, що кріплять втулки каркаса на валу грохота. При послабленні болтів вал у втулках провертається і знижується продуктивність грохотів. На деяких заводах втулки на валу закріплюють зварюванням і з'єднання стає надійнішим.

Віброгрохоти під час роботи зазнають великих динамічних навантажень, тому на початку кожної зміни слід перевіряти стан * болтових кріплень, місця можливого утворення тріщин у корпусі, пружини й опори.

Корпус інерційного віброгрохота має робити симетричні коливання потрібної амплітуди, що регулюють переміщенням противаг у дебалансових дисках або заміною противаг.

Сито грохота треба періодично очищати від налиплого матеріалу. Стукіт під час роботи грохота свідчить про спрацювання підшипників дебалансового вала або про поломку пружини.

Нормальна робота ексцентрикового віброгрохота характеризується помірними коливаннями і рівномірним гулом, кути корпусу при цьому описують однакові еліпсоподібні траєкторії. При послабленні чи поломці пружинних амортизаторів траєкторія і амплітуда коливання кутів стають різними. Для усунення цього пружини затягують гайками чи замінюють.

Важливо правильно встановити противаги на маховиках, щоб сили інерції противаг урівноважували сили інерції мас віброгрохота і матеріалу, щоб у процесі роботи не перевантажувалися кріплення. Якщо під час роботи грохота сито надмірно коливається, то потрібно сильніше затягнути його за допомогою болтового пристрою.

У системах вентиляції і відсмоктування відпрацьованих газів слід регулярно спостерігати за справністю як основного, так і резервного вентиляторів (димососа). Перед пуском машини перевіряють справність ротора, приводу і всіх кріплень, а також відсутність сторонніх предметів у всмоктувальному трубопроводі. Вентилятор вмикають при закритих шиберах у системі. У процесі роботи стежать, щоб не було вібрації вентилятора (димососа). Можливі такі причини вібрації:

послаблене кріплення корпусу йопор —потрібно підтягти, замінити спрацьовані;

деформований чи з іншими несправностями ротор — слід його відремонтува ти і збалансувати;

порушене центрування між електродвигуном і робочим валом — його віднов люють;

з'явилися відкладення матеріалу на лопатях ротора — треба очистити лопаті;

опори вала спрацьовані — слід їх відрегулювати чи відремонтувати.

Підсмоктування повітря через дефектні місця у вентилятор (димосос) чи повітряний (газовий) тракт можна визначити за відхиленням полум'я, піднесеного до дефектного місця. Найбільш ймовірні нещільності у фланцевих з'єднаннях і в оглядових люках. Виявлені нещільності негайно усувають.

Перед пуском електрофільтрів слід викопати такі перевірно-підготовчі роботи:

провести центрування коропувальних електродів відносно осаджуваних чи перевірити їх якість. Допускається відхилення міжелектродного інтервалу не більше ніж 5 мм. За поганого центрування надає напруга струму живлення і значно знижується ефективність роботи апарата;

перевірити надійність підвіски коронувальних і осаджуваних електродів;

• випробувати і перевірити справність механізмів струшування, затворів, комірчастих розвантажувачів, шнеків та інших при строїв для пиловидалення. У струшувальному пристрої перевіряють ступінь спрацювання з'єднання штанги механізму струшування коронувальних електродів з валом і надійність з'єднання штанги з валом при її зворотно-поступальному русі;

перевірити чистоту і справність опорно-прохідних і шатунних ізоляторів;

перевірити і відновити герметичність газового тракту й електрофільтра, звернувши особливу увагу на надійність ущільнення люків і відсутність тріщин у зварних швах, що встановлюють газовим контролем;

• переконатися у справності устаткування обігріву, шиберів, вибухових клапанів і контрольно-вимірювальних приладів.

Газоходи, газорозподільні решітки, стінки камер, бункерів і електроди очищають від пилу й наростів.

Електрофільтр вмикають після зняття вольт-амперної характеристики в повітрі й газі за досягнення оптимальних значень ряду параметрів, зазначених в інструкції: температури газу на вході у фільтр, його розрідження, швидкості тощо. Ці значення мають бути сталими протягом усього періоду експлуатації.

У рукавному фільтрі періодично перевіряють:

стан (відсутність пошкоджень) кріплення і підвіску рукавів;

під час пуску вентилятора — герметичність (при підсмоктуванні повітря зменшується розрідження в корпусі);

стан механізмів струшування рукавів і видалення пилу;

роботу системи перемикання клапанів; теплоізоляцію корпусу й аспіраційного тракту.

Потрібно перевірити кількість струшувань, чергування вмикання механізму струшування в камерах, одночасність вмикання струшування й обдування рукавів. Кулачки мають бути правильно закріплені на розподільному валу і плавно зачеплюватися з роликами коромисел.

Надійність роботи апарата залежить від вологості й температури суміші, що очищається. Так, у рукавах із синтетичної тканини (лавсан, нітрон) температура газів на вході у фільтр має бути не вище ніж 140 °С, у рукавах з фільтрувальної тканини (сукно) — не вищою за 90 °С. Якщо гідравлічний опір різко збільшується, то фільтр слід вимкнути.

У циклонах і повітряних сепараторах потрібно забезпечити герметичність корпусу. Підсмоктування повітря, особливо через нижню частину конуса циклона, різко знижує ступінь очищення газу.

У батарейному циклоні звертають увагу на герметичність верхньої трубної і нижньої опорної решіток. Шибери, пиловий затвор, пристрої, що транспортують пил, а також теплоізоляція мають бути справними.