- •Устаткування для виробництва теплоізоляційних матеріалів і виробів із мінеральної вати і скловолокна

- •10.1. Загальні відомості

- •10.2. Устаткування для отримання мінераловатного розплаву і його переробки на вату

- •10.3. Устаткування для виробництва виробів із мінеральної вати

- •10.4. Устаткування для виробництва теплозвукоізоляційних матів і плит зі скловолокна на синтетичних в'яжучих матеріалах

- •Запитання і завдання для самоконтролю

- •Устаткування для виробництва будівельного скла

- •11.1 .Технологічні особливості

- •11.2. Устаткування для формування листового будівельного скла

- •11.3. Устаткування для підрізування й відламування листового скла

- •Експлуатація машин і устаткування

- •12.1. Експлуатація привідних механізмів

- •Експлуатація одноківшевих екскаваторів

- •Експлуатація підйомно-транспортного устаткування

- •Експлуатація устаткування для подрібнення і сортування матеріалів

- •Експлуатація устаткування для дозування та змішування матеріалів

- •Експлуатація компресорів і систем вакуумного пневмотранспорту і гідротранспорту

- •Експлуатація устаткування для зневоднення та сушіння матеріалів

- •Експлуатація устаткування для виробництва в'яжучих матеріалів і виробів із них

- •Експлуатація машин і обладнання для виробництва залізобетонних виробів

- •Експлуатація устаткування для керамічного виробництва

- •12.11. Експлуатація устаткування для скляного і ситалового виробництва

- •Запитання і завдання для самоконтролю

Експлуатація підйомно-транспортного устаткування

Мостові крани. Несправність вантажопідйомного устаткування і неправильна його експлуатація пов'язані з небезпекою для життя людей. Тому таке устаткування і допоміжні вантажозахоплювальні пристрої варто експлуатувати у суворій відповідності зі спеціальними правилами безпечного ведення робіт у промисловості. Основні вказівки з експлуатації мостових кранів викладені в «Правилах будови і безпечної експлуатації вантажопідйомних кранів». Кожен мостовий електричний кран, керований з кабіни, закріпленої па ньому, має бути зареєстрований Держохороннаглядом того міста, в якому розміщене підприємство — власник крана. Інспектор Держохороннагляду на підставі результатів технічного огляду крана видає дозвіл на його роботу. Адміністрацією підприємства призначається працівник, відповідальний за правильну експлуатацію крана і дотримання правил техніки безпеки. Правилами техніки безпеки передбачається обов'язкове зняття напруги з тролейних проводів крана під час його оглядів.

Нагляд і догляд за краном, перевірні і регулювальні роботи. Щоденний нагляд і догляд за крапом здіснюють машиністи. Двічі-тричі на місяць проводять ретельніший технічний огляд (технічний догляд) крана за участю працівника, відповідального за його експлуатацію. Результати оглядів записують у спеціальні журнали. Під час періодичних оглядів крана виконують такі роботи.

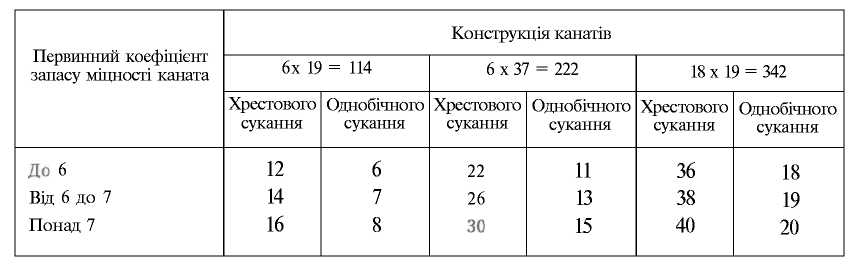

1. Перевіряють канати і зв'язані з ними вантажопідйомні механізми. Під час огляду блокової підвіски гака перевіряють надійність його стопору, спрацювання зіва, переконуються у відсутності тріщин і волосовин на його поверхні, а також перевіряють стан шарнірів, кріплення кліщів і захоплювачів. У грейферному захоплювачі контролюють спрацювання щелеп, відсутність тріщин у швах і стан шарнірів. Установлюють кількість обривів дротів на довжині одного кроку сукання каната: канат слід забракувати, якщо кількість обривів перевищує кількість, зазначену в табл. 12.5. Для визначення кроку сукання (чи відстані між найближчими виходами пасма на одній утворювальній поверхні каната) на канат наносять мітку, від неї вздовж каната відраховують кількість пасом, що входить у переріз каната, і ще одігу сталку, на яку наносять другу мітку. Відстань між мітками і є кроком сукання каната. Потрібно також перевірити правильність запасовування каната на блоках і кріплення його на барабані. При опущеному вантажопідйомному механізмі на барабані має залишатися не менше ніж 1,5 витка каната, не враховуючи витків під затискним пристроєм.

Оглядають, перевіряють і за потреби регулюють гальма. Гальмо підйомного механізму має утримувати вантаж

Таблиця 12.5. Кількість обривів, що допускається на канатах з органічним осердям

максимальної маси без проковзування, піднятий при перевірці гальма на висоту 0,5 м.

Якщо кран обладнаний грейферним захоплювачем, то ківш, наповнений матеріалом, має утримуватися окремо гальмами механізмів підйому і закривання грейфера. Така перевірка встановлює можливість утримання ковша одним гальмом у разі виходу з ладу другого. Гальма механізмів пересування моста і візки не повинні миттєво зупиняти кран і візок, оскільки при цьому розгойдується вантаж і виникають великі динамічні сили, що прискорюють спрацювання деталей і розладнують з'єднання в механізмах. Регулюючи гальма механізму пересування, нормальний гальмівний шлях мосту крана можна брати близько 1 м, а візка — 300...400 мм.

Під час перевірки колодкового гальма можуть бути виявлені такі дефекти: спрацювання накладок на колодках; ослаблення чи надмірне затягування пружини, що замикає гальмо при виключеному електромагніті.

Зазор між колодками і гальмівним шківом під час розгальмовування має бути 0,1...0,3 мм. Запас ходу якоря електромагніту в загальмованому стані має становити не менше ніж 0,1 його повного ходу. Потрібно також перевірити надійність кріплення важелів гальма до підставки і колодок до важелів.

Перевіряють стан механізму пересування мосту. У котків можуть бути виявлені такі дефекти:

спрацювання, злом і деформація реборд котка. Прискорене спрацювання реборд зумовлене неправильним монтажем котків щодо рейкової колії, перекосом мосту крана. Методи перевірки мосту і котків викладені нижче. Спрацювання прискорюється при неякісному матеріалі котка і ливарних раковин. Спрацювання реборд ходових котків за товщиною допускається до 50 %;

спрацювання по колу кочення. Різниця в діаметрі ведених (привідних) котків допускається не більше ніж 0.005D (D — діаметр котків по колу кочення). Нерівномірне спрацювання котків прискорюється при несиметричному навантаженні крана (наприклад, якщо відсіки з матеріалом і бункер для завантаження розміщені ближче до однієї з поздовжніх стін складу) . Причиною випередження одного боку крана може бути і нерівномірне спрацювання муфт ходових механізмів, у результаті чого один коток починає обертатися раніше за інший (при роздільному приводі котків). Ці дефекти варто усунути.

4. Перевіряють справність підкранових рейок. Під час технічного огляду стан підкранових рейок (їх зсув у вертикальній і горизонтальній площинах, особливо в стиках) орієнтовно визначають за характером поштовхів у процесі руху крана. За допомогою рулетки ретельніше перевіряють шлях, вимірюючи відстані між рейковими коліями і визначаючи висотні оцінки кожної рейкової колії нівелірною зйомкою. Відхилення відстані між осями рейок має бути не більш як ±5 мм, різниця висотних оцінок кожного рейкового шляху—не більше ніж ±3 мм. Зсув (просідання) рейок відбувається найчастіше на стиках. Для ліквідації просідання в пристрої підкранових рейок між підкрановою балкою і прокладкою по обидва боки забивають металеві клини. Прокладка з рейкою піднімається і дерев'яні регулювальні прокладки замінюють товстішими. Рейки можуть також зміститися за ослаблення гвинтових зв'язків, якими прокладки кріпляться до балок.

5. Перевіряють стан візка крана і розміщених на ньому механізмів. Котки візка спрацьовуються менш інтенсивно, ніж котки мосту крана; їх бракують за величиною спрацювання реборд і різниці діаметрів кола кочення. Під час огляду механізмів на візку уважно перевіряють пальці, що з'єднують електродвигуни з гальмівними шківами. Унаслідок реверсивного характеру роботи крана гумові обкладки пальців швидко спрацьовуються, тому їх потрібно вчасно заміняти.

6. Перевіряють пристрої, що гарантують безпечну роботу й обслуговування крана. На крані захищені всі механізми, що обертаються з частотою понад 300 хв, а також міст крана, візка, тролейні дроти. Щоб електроустаткування крана під час огляду випадково не виявилося під напругою, на двері кабіни на захист тролейних дротів установлюють блок-контакти, що розмикаються при відкриванні дверей. Є також обмежувачі (кінцеві вимикачі) ходу вантажопідйомного пристрою, візка і мосту крана, що вимикають електродвигуни механізмів у крайніх положеннях цих елементів крана.

Перевіряють також освітлення, сигналізацію і заземлення електроустаткування.

Технічний огляд кранів. Працюючі мостові крани підлягають технічному огляду не рідше ніж через рік, а крани, які використовуються рідко (наприклад, установлені над устаткуванням для механізації ремонту), — не рідше ніж через кожні три роки. Позачерговий огляд крана роблять при установленні його на новому місці, реконструкції і капітальному ремонті, після заміни механізму піднімання, ковша, гака, а також вантажних канатів. Періодичний технічний огляд проводить представник технічної адміністрації підприємства, що здійснює нагляд за вантажопідйомними машинами, у присутності працівника цеху (ділянки), відповідального за стан і експлуатацію крана. Позачерговий огляд має здійснювати також інспектор Держміськтехнагляду. Результати технічного огляду записуються в паспорт крана. Під час технічного огляду ретельно оглядають кран і його колію, а потім проводять статичну й динамічну перевірку крана. При періодичному технічному огляді перевіряють вантаж, маса якого на 10 % перевищує вантажопідйомність крана.

При статичній перевірці візок крана встановлюють посередині мосту (для забезпечення найбільшого прогину). Вантаж піднімають вантажопідйомним пристроєм на висоту 200... 300 мм і витримують у такому положенні 10 хв. Перед підніманням вантажу до металоконструкції крана (поясу чи ферми рами візка) прив'язують тонкий дріт із тягарцем 100... 2 00 г. Поблизу дроту встановлюють лінійку, на якій позначають положення тягарця. Після опускання вантажу (розвантаження крана) дріт має зайняти попереднє положення відносно лінійки, що свідчить про відсутність залишкової деформації крана після його розвантаження.

При динамічній перевірці контрольний вантаж піднімають і опускають, переміщують кран і візок з вантажем, перевіряють роботу всіх механізмів і гальм. Допоміжні вантажозахоплювальні пристрої крана (канати, ланцюги, траверси тощо), а також тару для вантажів випробовують навантаженням тільки після виготовлення і ремонту.

Правила роботи на крані. Справність крана, надійність і довговічність його вузлів і деталей значною мірою залежать від дотримання машиністом правил експлуатації. Піднімати, опускати і переміщати вантажі треба без ривків, щоб не перевантажити електродвигуни, не зірвати гальма і не обірвати канати. Щоб уникнути перевантаження електроустаткування, забороняється швидке реверсування механізмів (крім випадків відмови гальм, виникнення небезпеки для устаткування і людей) і одночасна робота всіх механізмів (піднімання і пересування мосту і візка).

Машиніст не повинен надмірно послабляти канат, допускати його зісковзування з блоків і утворення петель та перекручування. У разі утворення петель (особливо, якщо канат не має органічного осердя) нерідко доводиться заміняти канат. Слід систематично очищати устаткування крана від пилу. На відкритих ділянках (наприклад, на складах готової продукції заводів силікатної цегли) взимку підкранові колії потрібно посипати піском, оскільки крижана кірка й іній можуть призвести до буксування на рейках котків одного боку крана, що спричиняє перекіс і сходження його з рейок.

До керування краном допускаються спеціалісти, які здали іспит і мають відповідне посвідчення.

Ліфти на підприємствах промисловості будівельних матеріалів застосовують для переміщення людей і вантажів (напівфабрикатів, готових виробів, матеріалів для ремонту устаткування тощо) між поверхами виробничих будівель. Ліфти перебувають у віданні адміністрації підприємства і підконтрольні інспекції Держміськтехнагляду. Нагляд за ними організований аналогічно нагляду за мостовими кранами. Дозвіл на експлуатацію ліфта видається лише в тому випадку, якщо він відповідає «Правилам будови і безпечної експлуатації ліфтів», затвердженим Держміськтехнаглядом. Технічний нагляд за ліфтом доручається електромеханіку, за яким закріплений підйомник. Відповідальність за справність і безпечну роботу ліфта покладається, як правило, на начальника чи механіка цеху, в якому встановлений ліфт. За нормальної роботи ліфта нагляд за ним полягає в щоденному, щодекадному нагляді й технічному огляді.

Щоденний нагляд за ліфтом здійснює обслуговуючий робітник або черговий електрик перед початком зміни. Основні роботи під час щоденного огляду такі:

а) перевірка справності освітлення кабіни, шахти, машинного приміщення і по верхових площадок;

б) перевірка стану захисту шахти і кабіни. При сітчастому огородженні шах ти металева сітка має бути туго натягнутою, без розривів і не торкатися противаги і кабіни. У суцільній металевій обшивці шахти не допускаються продавлені зовні місця, глибина яких перевищує 100 мм;

в) пробний пуск ліфта і перевірка дії замків дверей шахти, дверних контактів, системи керування і сигналізації.

Щодня ліфт оглядає електромеханік за участю помічника електромеханіка чи робітника, що обслуговує ліфт. Елементи ліфта оглядають:

а) у машинному відділенні над шахтою (електроустаткування, обмежувач швидкості і механізм піднімання);

б) у приямку шахти (нижні башмаки кабіни, якими вона ковзає по напрямних шахти, і запобіжні пристрої — уловлювачі, упори і буфери, якими кабіна утримується у разі ослаблення чи обриву піднімальних канатів);

в) з даху кабіни (захист шахти, противаги, що напрямляють кабіни і противаги, кріплення канатів у кабіні і до противаги, верхні башмаки кабіни, механізм уловлювачів і електроустаткування);

г) зсередини кабіни;

д) ззовні шахти.

Під час огляду перевіряють такі елементи ліфта.

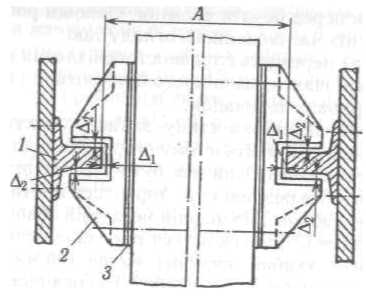

Рис. 12.4. Зазори в з'єднанні напрямних у башмаках ліфта

цях по висоті шахти вимірюють відстань А між напрямними. Допускаються відхилення від установленої відстані не більше ніж па ±4 мм. Зазори Д] з кожного боку кабіни не повинні перевищувати 4 мм, поперечні зазори Д2 з кожного боку напрямної — 2 мм. Для зменшення зазору Д) під башмаками ставлять проклад-киЗ.

В інших конструкціях башмаків зазори регулюються гвинтовими пристроями. Напрямні змазуються консистентними мазями (солідолами, прес-солідолами) з даху кабіни. Змазувати зручно за допомогою спеціального бачка, наповненого мастилом, з вирізом за формою напрямної: бачок притискують до напрямної і проганяють кабіну вгору і вниз. Якщо напрямні забруднені піском чи запилені, то їх потрібно очистити скребками від мастил, промити гасом і знову змастити.

Канати. Стан канатів і їх кріплення до кабіни і противаги, а також рівномірність натягу перевіряють з даху кабіни.

Піднімальний механізм ліфта має вигляд лебідки, обладнаної черв'ячним редуктором, що автоматично діє стрічковим чи частіше колодковим гальмом замкненого типу, чи барабаном канатоведучого шківа. Барабан і гальмо перевіряють так само, як на крані. Спрацювання рівчаків канатоведучого шківа визначають при натягнутих канатах. Якщо рівчаки спрацьовані настільки, що канат торкається їх основи, то під час роботи ліфта канат може проковзувати на шківі, тому його слід замінити. Періодично перевіряють спрацьованість черв'ячної передачі поворотом муфти. Вільний хід муфти при повороті має бути не більшим за 1/10 повного її обороту. Черв'ячний редуктор змащують автотракторним мастилом, двічі-тричі на рік його замінюють, а редуктор промивають гасом. У сполучних муфтах потрібно перевіряти шпонки, оскільки внаслідок реверсивного характеру роботи відбувається ослаблення їх та інших кріпильних деталей приводу. Якщо огляд і налагодження механізму супроводжуються розбиранням лебідки, то кабіну потрібно закріпити (підвісити) за допомогою талі чи канату на шківі.

Противага. Під час огляду противаги перевіряють кріплення вантажів у рамі, наявність шплінтів у місцях підвішування противаги до канатів.

Запобіжні пристрої. Як механічні запобіжні пристрої застосовують обмежувачі швидкості, уловлювачі, упори і буфери. Упори і буфери встановлюють у приямку шахти. За швидкості кабіни до 0,75 м/с застосовують тверді упори у вигляді металевих, бетонних або дерев'яних брусів із гумовими прокладками або пружинні буфери, за швидкості від 0,75 до 1 м/с — пружинні, а понад 1 м/с — масляні буфери.

Під час огляду перевіряють також електроустаткування ліфта, дверні й обмежувальні контакти.

Технічний огляд ліфта потрібно виконувати:

• після встановлення ліфта і реєстрації його в органах Держміськтехнагляду;

• періодично, не рідше ніж через рік; • після реконструкції ліфта і заміни пристроїв, передбачених правилами;

• після капітального ремонту.

Огляд проводить інспектор Держміськтехнагляду в присутності представника адміністрації підприємства чи організації, що здійснювало встановлення, ремонт чи реконструкцію ліфта. Результати огляду заносять у паспорт. При технічному огляді перевіряють ліфт, а також проводять статичне і динамічне випробування.

Статичне випробування виконують з навантаженням, що вдічі перевищує номінальну вантажопідйомність ліфта за винятком малих ліфтів і ліфтів без провідника з лебідкою барабанного типу, в яких випробувальне навантаження збільшується в півтора раза порівняно з вантажопідйомністю.

Динамічне випробування роблять з навантаженням, яке на 10 % перевищує номінальну вантажопідйомність ліфта. При цьому перевіряють дію привідного механізму ліфта, уловлювачів, гальм і буферів.

Електроталі. Електроталі експлуатують відповідно до «Правил будови і безпечної експлуатації вантажопідйомних кранів», затверджених Держміськтехнаглядом. Обов'язки за оглядом і наглядом за електроталями адміністрація підприємства покладає на певну особу з технічного персоналу.

Особа, відповідальна за стан електроталі, не рідше ніж один раз на 10 днів оглядає і перевіряє справність усіх механізмів і каната. Результати огляду записують у спеціальний журнал, у якому роблять також помітки про усунені дефекти. Під час огляду перевіряють стан каната, підвіски з гаком, електроапаратури, надійність кріплення каната в барабані, справність і спрацьованість гальм і поверхні кочення ходових коліс. Раз у півтора роки електроталь знімають із рейкової колії й оглядають детальніше, звертаючи особливу увагу на стан малодоступного для огляду вантажоупорного гальма.

Перевіряють також етап редукторів і електромагнітного гальма. Ступінь спрацьованості шестерень у вантажопідйомному механізмі не повинна перевищувати 8 %, а в механізмі пересування — 20 %. Важливо вчасно заміняти спрацьовані прокладки гальма і правильно регулювати його роботу. Якщо пружини електромагнітного гальма слабко затягнуті, то вантаж погано утримується в піднятому положенні, а якщо надмірно — електрогальмо нагрівається, гуде і тріщить. Часте імпульсне навантаження електроталі, недостатнє змащення, неналежний нагляд за механізмом і несвоєчасне усунення несправностей прискорюють її спрацювання.

Після ремонту електроталі, а також періодично через рік, проводиться її огляд та випробування. Зокрема, під час випробування з опусканням вантажу, маса якого відповідає номінальній вантажопідйомності , шлях гальмування не повинен перевищувати 50 мм.

Конвеєри й елеватори. У стрічкових конвеєрах потрібно регулярно перевіряти і регулювати натяг стрічки, перевіряти її стан, звертаючи особливу увагу на з'єднання кінців. Щоб забезпечити довговічність стрічки, потрібно:

а) завантажувати конвеєр тільки після сталого руху стрічки;

б) зупиняти конвеєр тільки після звільнення стрічки від матеріалу;

в) усувати можливість потрапляння на стрічку мінеральних масел;

г) стежити за спрацьованістю гумової смуги скребків, що розвантажують (мета лева рама скребка не повинна притискатися до стрічки);

д) вчасно заміняти необертові опорні ролики;

є) вчасно вживати заходів, що запобігають збіганню стрічки убік.

Стрічка може збігати внаслідок перекосу натяжного барабана; неправильного монтажу привідного барабана чи перекосу його в разі ослаблення кріплень; неправильного з'єднання кіпців стрічки; розриву, що почався, чи розшарування стрічки з одного боку барабана.

Як тимчасовий захід усунення збігання стрічки рекомендується встановлювати роликоопори з перекосом шляхів переміщення за ходом стрічки з того краю, з якого вона збігає. Наявність на конвеєрі самовстановлюваних роликоопор значною мірою запобігає поперечному зсуву стрічки.

У гвинтових конвеєрах (шнеках) перед експлуатацією і періодично під час роботи слід перевіряти надійність з'єднання секцій лопатевого вала, кріплення корпусу, стан приводу і підшипників. Після ремонту електроприводу при пуску вхолосту варто переконатися в правильності напряму обертання лопатей. Вони не повинні торкатися корпусу.

Для надійної роботи пластинчастого конвеєра слід перевіряти натяг і спрацьованість робочих пластинчастих ланцюгів: надмірний натяг призводить до їх швидкого спрацювання, ослаблений — до набігання роликів на зубці зірочок, неоднаковий натяг двох ланцюгів — до тертя реборд опорних роликів об напрямні і до швидкого спрацювання їх. Ролики ланцюга мають бути добре змазані й обертатися за напрямними. На деяких заводах густе змазування роликів забезпечується краплинними маслянками, встановленими над ланцюгами. Потрібно регулярно перевіряти кріплення пластин до ланцюгів, а деформовані пластини вчасно заміняти.

При обкатуванні (перед експлуатацією) колискових ланцюгових конвеєрів потрібно перевірити правильність набігання ланцюга на зірочки чи колеса на всій довжині монорейкової колії, чи не вдаряються колиски об рами й опори, чи не спадає ланцюг із робочих коліс. В останньому випадку слід збільшити навантаження противаги натяжної станції. Ролики та інші елементи мають бути добре змазані. Якщо ланцюг із привідним колесом працює фрикційно, то мастило не повинно потрапляти на ланцюг і на робочі поверхні блоків і коліс. Під час роботи потрібно стежити за спрацюванням деталей конвеєра, монорейкової колії (особливо на заокругленнях) , не допускати утворення уступів між балками монорейки більше ніж 2 мм.

Елеватор — важкодоступна для нагляду під час роботи машина, тому перед пуском його слід особливо ретельно оглянути. Потрібно перевірити кріплення ковшів до тягового органа, стрічка чи ланцюги мають бути нормально натягнуті, башмак, шахта (проміжна частина кожуха) і розвантажувальний рукав — звільнені від матеріалу. Якщо матеріал, що транспортується, може осаджуватися на стінках і твердіти (наприклад, маса для силікатної цегли), то кожух елеватора варто армувати гумою або встановити вібратор, що періодично вмикається. Під час пробного обкатування протягом ЗО хв перевіряють, чи не чіпляють ковші кожуха, чи не збігає стрічка з барабанів, чи плавно набігають ланцюги за зірочки.

Під час роботи потрібно стежити, щоб елеватор працював безшумно. Стукіт свідчить про збігання стрічки з барабана, про перекіс чи обрив ковша. Обрив тягового органа і ковшів може бути спричинений завалом башмака матеріалом при його нерівномірній подачі (забивання ковшів чи вихідного рукава матеріалом). У разі стукоту, завалу чи раптового зупинення машини потрібно негайно припинити подачу матеріалу в елеватор, з'ясувати й усунути несправності. На деяких заводах установлюють автоматичне блокування між елеватором, його електродвигуном і живильним агрегатом. Тоді при перевантаженні елеватора чи сповільненні руху тягового органа агрегат автоматично зупиняється і подача матеріалу в елеватор припиняється.