- •9.4. Устаткування для виробництва санітарних керамічних виробів

- •9.4.1. Технологічні схеми

- •9.4.2. Устаткування для лиття і підв'ялювання виробів

- •9.4.3. Устаткування для глазурування

- •9.4.4. Устаткування для виготовлення виробів методом гідростатичного пресування

- •Виробництво хімічно стійкої кераміки

Виробництво хімічно стійкої кераміки

До хімічно стійких належать вироби, здатні тривалий час протистояти дії кислот, а також витримувати різкі коливання температури навколишнього середовища. Хімічно стійкі керамічні вироби часто називають кислототривкими.

За призначенням їх поділяють на три групи: футерувальні, насадні вироби і хімічна апаратура. До футерувальних виробів (із грубозернистим черепком) належать цегла, плитка і фасонні вироби, які застосовують для захисту різного устаткування, димарів і будівельних конструкцій від впливу агресивних рідких і газоподібних середовищ. Насадні вироби — це порожнисті циліндри — кільця Рашіга, виготовлені з керамічних, напівфарфорових і фарфорових мас, а також півкільця типу інталокс. До хімічної апаратури належить велика група виробів складної форми й різних розмірів, зокрема керамічні відцентрові насоси, реактори, посудини, чаші. їх виготовляють з фарфорових мас, вони відрізняються майже абсолютною непроникністю для рідин і газів.

Залежно від виду виробів і методу їхнього формування застосовують три способи приготування мас: пластичний, напівсухий і шлікерний.

За пластичного способу змішані й подрібнені компоненти зволожують до отримання пластичних мас, придатних для формування з них виробів. Часто до глини після грубого її дроблення додають шамот, усе змішують і зволожують у дірчастих бігунах.

За напівсухого способу спочатку змішують подрібнені компоненти, а потім зволожують суміш до отримання напівсухих мас для пресування з них виробів.

Шлікерний спосіб передбачає помел подрібнених матеріалів у водяному середовищі з наступним формуванням виробів методом лиття в гіпсових формах. Якщо у фільтр-пресах шлікер зневоднювати до пластичного стану, то вироби можна формувати на пресах, вручну в гіпсових чи дерев'яних формах, а також на гончарному крузі.

Основним сировинним матеріалом для виготовлення кислототривких виробів є випалені тугоплавкі та вогнетривкі глини помірної й високої пластичності. Для отримання кислототривких виробів з визначеними властивостями використовують плавкі, стиснені та деякі інші матеріали. Плавкими матеріалами є пегматит, нефелін-сієніт і польовий шпат. До спіснених матеріалів належить випалена глина — шамот, а також кварцовий пісок і бій порцелянових виробів. Механічну міцність і теплопровідність виробів підвищують уведенням у масу глинозему, карборунду, термічну стійкість — уведенням тальку, дуніту та ін.

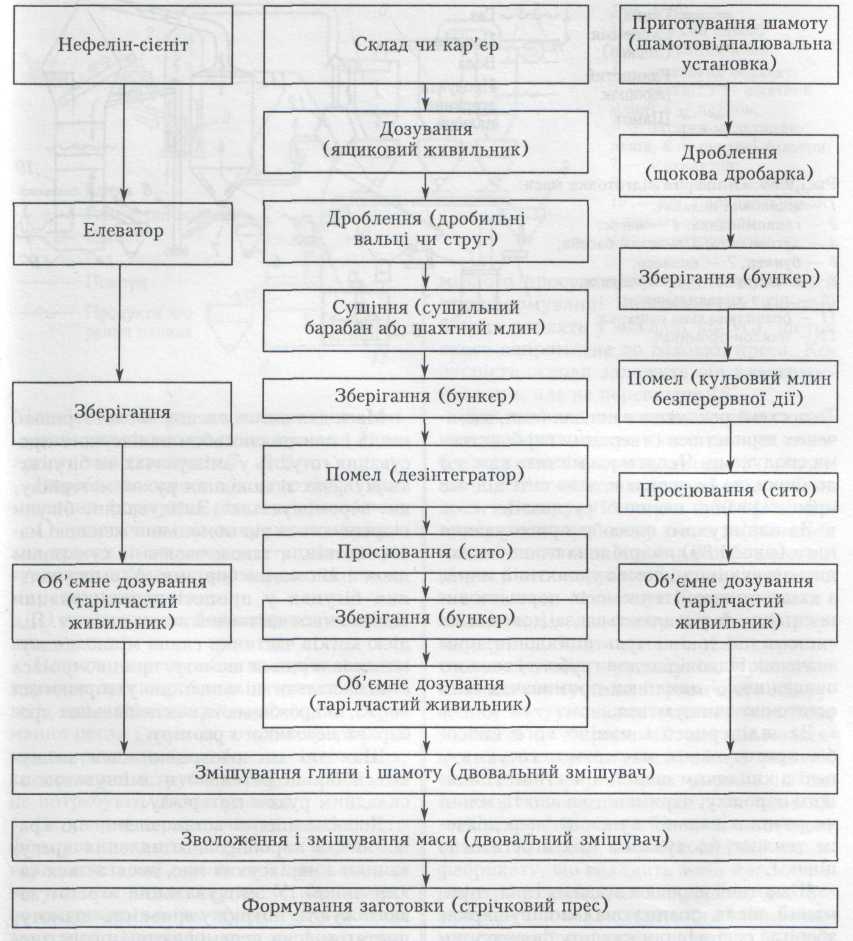

У виробництві кислототривких виробів найпоширенішим є пластичний спосіб приготування мас (рис. 9.87). Матеріали, що входять до складу маси, попередньо змелені й просіяні, надходять у змішувальні машини через об'ємні дозатори різних конструкцій. Найчастіше для цього використовують тарілчастий дозатор.

На багатьох заводах при безупинному способі приготування пластичної маси використовують горизонтальні лопатеві мішалки, кращі з яких — двовалкові. Сухе перемішування дозованих матеріалів здійснюють у першій мішалці, а зволоження і приготування пластичної маси — у другій. Тривалість перемішування у кожному агрегаті становить 4...5 хв.

Водночас для підвищення механічної міцності й інших показників, а також для зменшення відхилень від номінальних розмірів виробів рекомендується дозувати компоненти маси ваговими дозаторами з наступним змішуванням протягом 5 хв у бігунах із глухим подом. Потім готову суміш транспортують у бункер, звідки тарілчастим живильником її спрямовують у дво-вальні змішувачі для перемішування і зволоження до пластичного стану. Двовальні змішувачі застосовують для приготування грубозернистих мас.

Рис. 9.87. Приготування у двовальних змішувачах пластичної маси з порошків

Тонкозернисті маси, до яких ставлять більш жорсткі вимоги щодо рівномірності складу і вологості, готують у змішувачах періодичної дії.

Існують різні технологічні схеми приготування глиняних і шамотних порошків.

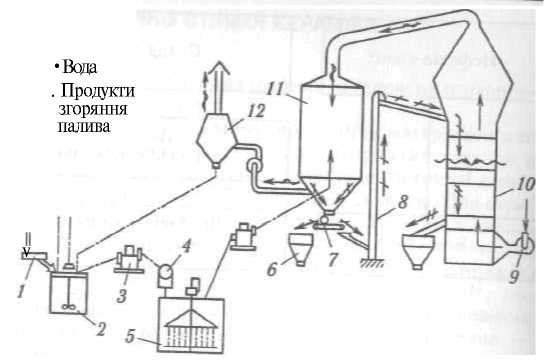

За шлікерного способу приготування маси (рис. 9.88) із глини після її дроблення готують суспензію вологістю 53. ..55 %, яку проціджують крізь сито з отворами діаметром 2 ...З мм і подають у розпилювальну сушарку для отримання порошку.Така схема рекомендована для глин, засмічених зернистими і твердими карбонатними сполуками. Якщо маса містить кам'яні домішки, то їх уловлюють на ситі під час проціджування глиняної суспензії.

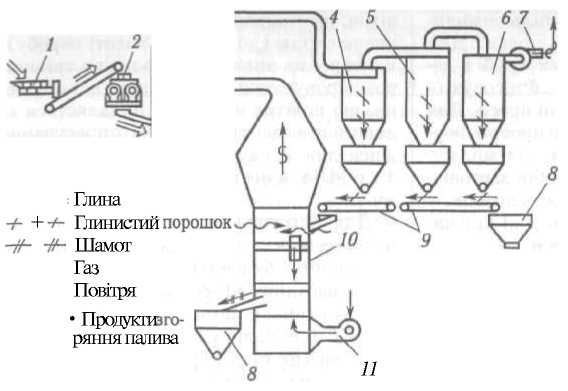

За напівсухого способу приготування маси (рис. 9.89) подрібнена глина надходить на сушіння і помел у шахтний млин, з якого потоком теплоносія порошок виноситься й уловлюється за допомогою системи циклонів і мультициклонів, призначених відповідно для грубого і тонкого очищення. У циклонах-промивачах гази остаточно очищуються.

1 — ящиковий подавач; 2 — глиномішалка; З — насос; 4 — дугове сито; 5 — шлам-басейн 6 — бункер; 7 — конвеєр; 8 — елеватор; 9 — повітродувка; 10 — піч з холодильником; 11 — розпилювальна сушарка; 12 — циклон-промивач

За шлікерного і напівсухого способів приготування мас шамот готують у печі з киплячим шаром з частини глиняного порошку, отриманого в шахті, млині чи розпилювальній сушарці (передбачене теплове блокування цих агрегатів із піччю).

Шамотний порошок з деяких глин, отриманий після розпилювальної сушарки, зберігає специфічну кулясту форму з повітряними вкрапленнями. Використовуючи такий шамот, можна підвищувати вогневу усадку мас і водопоглинання виробів (приблизно на 2...З %). З цієї причини застосовують комбіновану схему, за допомогою якої у розпилювальній сушарці отримують глиняний порошок, а шамот — відпалюванням порошку, що надходить із шахтного млина.

Маси для виготовлення кислототривкої цегли і плиток способом напівсухого пресування готують у змішувачах чи бігунах-змішувачах зі складним рухом матеріалу, що перемішується. Змішувальні бігуни відрізняються від помольних меншою масою котків, а також чашею із суцільним дном і високими бортами. У змішувальних бігунах у процесі перемішування відбувається частковий помел шамоту. Під дією котків частинки глини міцно з'єднуються із зернами шамоту, при цьому маса стає настільки щільною, що утворюються коржі, які розбивають на спеціальних дробарках невеликого розміру.

Шамотні кислототривкі маси змішуються більш ретельно в змішувачах зі складним рухом матеріалу.

Дослідженнями встановлено, що краща якість виробів, виготовлених пресуванням з напівсухих мас, досягається таким чином. У змішувальний агрегат завантажують потрібну кількість шамоту, протягом 1 хв перемішують і потім зволожують його глиняним шлікером, густина якого близько 1,2 г/см3, і знову перемішують 1 хв. Після цього в бігуни висипають потрібну кількість глини і перемішують ще раз протягом 3...5 хв.

Під час зволоження шамоту шлікером зерна шамоту обволікаються глиняними частинками, що утворюють плівку. Це полегшує зв'язок шамоту з іншою масою.

Рис.9.89. Напівсухий спосіб приготування маси:

1 — ящиковий подавач; 2 — вальці; З — шахтний млин; 4 — циклон; 5 — батарея мультициклонів; 6 — рукавні фільтри; 7— нтилятор; 8— бункер;

9 — конвеєр; 10 — піч з холодильником у киплячому шарі; 11 — повітродувка

Кількість шлікера, що заливається в змішувач, визначається складом маси. її вологість має становити 7...9 %.

Вироби залежно від їхнього виду і призначення формують різними способами:

1) пластичним на вакуумних стрічкових пресах з можливим наступним допресуванням на механічних фрикційних чи гідравлічних пресах;

2 ) напівсухим пресуванням на механічних пресах.

Пластичним способом на стрічкових вакуумних пресах роблять заготовки (валюші), які потім допресовують для отримання цегли і плиток, а також формують плитки пакетним способом, насадні кільця, кислототривкі труби та інші вироби, що не потребують допресування.

Основним агрегатом для пластичного формування кислототривких виробів є горизонтальний стрічковий прес, на якому ущільнюють пухку масу і безперервно випускають через мундштук у вигляді заготовок напівфабрикати заданого перерізу. При цьому застосовують спеціальні мундштуки, що утворюють посередині формувального бруса насічки і дрібні отвори, по яких після випалювання плитки розколюють навпіл.

Для порожнистих виробів, наприклад насадних кілець, застосовують мундштуки із осердями, діаметр яких дорівнює внутрішньому діаметру кілець. Для рівномірного просування й ущільнення маси при формуванні порожнистих виробів осердя роблять у вигляді конуса, вістря якого напрямлене до головки преса. Конусність осердя залежить від властивостей маси, але не перевищує 18°.

Для поліпшення властивостей пластичних мас і підвищення якості готових виробів застосовують преси, обладнані вакуумними установками, що дають можливість досягти вакууму близько 0,09 МПа. Вакуумування, при якому з маси видаляється механічно захоплене й адсорбоване повітря, різко поліпшує формувальні властивості маси, підвищує її пластичність і в'язкість. Це дає змогу знизити формувальну вологість маси на 1...2 %, спростити конструкцію мундштуків. Крім того, збільшенню густини і граничного напруження вакуумованих мас заважає їхня здатність до деформації, що дає можливість застосовувати способи багаторядного укладання сформованих виробів на вагонетки (підвищити щільність укладання).

Для отримання цегли чи її заготовок, плиток та інших виробів стрічку напівфабрикату, що виходить з-під преса, розрізають різальними апаратами, які бувають ручними і механічними (напівавтоматичними й автоматичними).

Після відрізування різальним апаратом заготовки для цегли і плиток іноді мають недостатньо чітку форму і точні розміри, тому їх допресовують. Крім того, допресування кислототривких виробів найбільше використовують ексцентрикові преси. Для формування кислототривких труб і деяких циліндричних деталей застосовують вертикальні шнекові вакуумні преси. Для формування окремих виробів простої форми (невеликі кювети, плити для зціджування тощо), фасонних виробів завтовшки понад 70...75 мм, а також капселів, у яких випалюють напівфарфорові кільця, застосовують фрикційні преси.

Пресування керамічних виробів із напівсухих мас (вологістю 5... 10 %) є про гресивним методом, що дає змогу здійснити найбільшу механізацію виробничих процесів. Цей спосіб широко застосовують у виробництві різних шамотних вогнетривів, кислототривкої цегли та інших виробів.

Перевагою цього способу виробництва керамічних виробів є те, що спресований сирець має достатню міцність, а тому його можна покласти на пічну вагонетку і спрямувати для сушіння й випалювання без додаткового перекладання. Сушіння такого сирцю значно полегшується і скорочується порівняно із сирцем пластичного формування. Крім того, вироби, виготовлені напівсухим пресуванням відрізняються високою міцністю, підвищеною термостійкістю порівняно з пластично сформованими виробами. Вони відрізняються також точністю форм і розмірів, що дає можливість здійснювати футерування з мінімальною товщиною шва.

Недоліком кислототривкої цегли, виготовленої напівсухим пресуванням, є д підвищена проникність порівняно з цеглою, виготовленою пластичним формуванням. Проникність цегли можна значно знизити при відповідній обробці маси і відпалюванням за максимально допустимої температури. Встановлено, що зі збільшенням вологості маси з 7 до 9 % щільність сирцю підвищується. У разі збільшення в масі вмісту шамоту, наприклад із ЗО до 50 %, щільність обпалених виробів трохи знижується, водопоглинання збільшується з 1 до 3 %, міцність зменшується на 15 %.

Особливістю пресування виробів із напівсухих мас є вплив спресованого повітря, що приводить до пружного розширення сирцю (до 4,5 % по висоті виробу), а в окремих випадках і до появи тріщин, розшаровування. Практикою встановлено, що повітря найкраще видаляється за допомогою двоступінчастого пресування з невеликою паузою: спочатку при тиску 4...6 МПа, а потім при заданому кінцевому тиску.

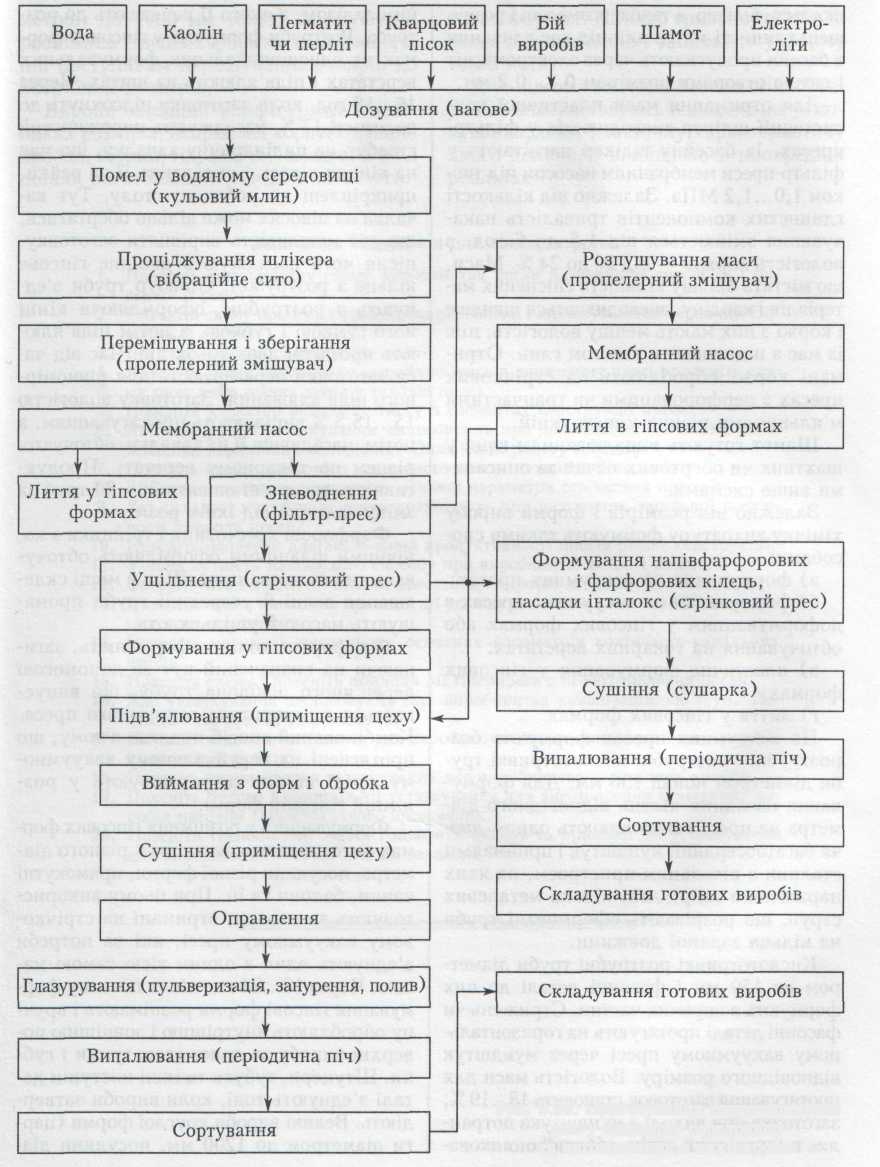

Для виготовлення напівфарфорових, фарфорових і керамічних виробів тонкозернистої будови (хімічної апаратури, труб, насадних кілець тощо), маси готують за схемою, що передбачає помел вихідних матеріалів у водяному середовищі у дві чи три стадії (рис. 9.90).

Більшість перелічених виробів характеризується складною формою, багато з них мають великі розміри за відносно невеликих товщин стінок. Тому вироби виготовляють із мас з розширеним інтервалом спікання (не менше ніж 100 °С), а

водопоглинання черепка не перевищує 3 % (для деяких виробів спеціального призначення до 1 %). Цю вимогу задовольняють маси (крім глини), що містять пластичні та інші компоненти.

За шлікерного способу підготовки маси здійснюють мокрий помел компонентів у кульових млинах періодичної дії при співвідношенні матеріалів, води і куль 1:1 — 1: 1,5. Окремі види виробів виготовляють методом лиття. Ливарний шлікер для цих виробів відрізняється зниженою вологістю через уведення в нього електролітів. За шлікерного способу застосовують вагове дозування компонентів. Матеріали завантажують у млин за два-три прийоми залежно від складу маси і потрібної тонкості помелу.

У деяких випадках у кульових млинах розмелюють спіснені матеріали і пластичні матеріали з 10 % глини, а іншу кількість глинистих матеріалів розпушують окремо в лопатевих чи пропелерних мішалках. Із кульових млинів шлікерну масу чи масу роздільно розмелених і розпушених матеріалів зливають у басейни з пропелерними мішалками.

Для очищення від залізних вкраплень і великих частинок матеріалу, що подрібнюється, шлікер, а також розмелені і розпушені глинисті матеріали під час зливання в басейн пропускають через електромагніт і сито з отворами розміром 0,1...0,2 мм.

Для отримання маси пластичної консистенції шлікер зневоднюють у фільтрпресах. Із басейну шлікер нагнітають у фільтр-преси мембранним насосом під тиском 1,0... 1,2 МПа. Залежно від кількості глинистих компонентів тривалість накачування змінюється від 1,5 до 6 год, а вологість коржів — від 20 до 24 %. Маси, що містять більшу кількість спіснених матеріалів і каоліну, зневоднюються швидше і коржі з них мають меншу вологість, ніж із мас з підвищеним вмістом глин. Отримані коржі обробляють на стрічкових пресах з перфорованими чи Гранчастими м'яльницями різних конструкцій.

Шамот готують випалюванням глин у шахтних чи обертових печах за описаними вище схемами.

Залежно від розмірів і форми виробу хімічну апаратуру формують такими способами:

а) формування на вакуумних пресах;

б) формування на вакуумних пресах з деформуванням у гіпсових формах або обточування на токарних верстатах;

в) пластичне формування у гіпсових формах;

г) лиття у гіпсових формах.

На вакуумних пресах формують без-розтрубні і розтрубні кислототривкі труби діаметром понад 150 мм. Для формування насадних кілець відповідного діаметра на пресі встановлюють одно-, дво- чи багатоосердний мундштук і приймальні столики з різальним пристроєм, на яких паралельно закріплені кілька металевих струн, що розрізають сформовані труби на кільця заданої довжини.

Кислототривкі розтрубні труби діаметром до 150 мм і фасонні деталі до них формують з окремих частин. Стрижень чи фасонні деталі протягують на горизонтальному вакуумному пресі через мундштук відповідного розміру. Вологість маси для протягування заготовок становить 18... 19%; заготовка при виході з мундштука потрапляє в дерев'яний лотік, оббитий оцинкованим залізом, з якого її передають до розтруба. Розтруби формують у гіпсових формах на одношпиндельних формувальних верстатах і підв'ялюють на щитах. Через 16... 18 год, коли заготовки підсохнуть до вологості 17 %, насаджують порожнистий стовбур на циліндричну качалку, що має на кінцях півосі, і укладають її на рейки, прикріплені до робочого столу. Тут качалка на півосях може вільно обертатися, що дає можливість вирівняти заготовку, після чого насаджують довідне гіпсове кільце з розтрубом. Стовбур труби з'єднують з розтрубом, оформляючи кінці його гумкою і губкою, а потім підв'ялюють протягом двох-трьох діб. Час від часу заготовки перевертають для рівномірного підв'ялювання. Заготовку вологістю 15... 15,5 % вирівнюють прокатуванням, а потім, насадивши її на качалку, обточують різцем на токарному верстаті. Продуктивність токаря становить 20 — 30 труб за зміну залежно від їхніх розмірів.

Фарфорові хрестовини і трійники з конічними фланцями оформляють обточуванням і склеюванням. Шов у місці склеювання зовні й усередині труби промащують масою й ущільнюють.

Фарфорове коліно оформляють, загинаючи на визначений кут за допомогою дерев'яного шаблона трубу, що випускається з мундштука вакуумного преса. Комбінований спосіб полягає в тому, що протягнені на вертикальному вакуумному пресі коліна доформовують у рознімній гіпсовій формі.

Формуванням у рознімних гіпсових формах виготовляють деталі веж різного діаметра, посудини різної форми, прямокутні ванни, балони та ін. При цьому використовують заготовки, отримані на стрічковому вакуумному пресі, які за потреби з'єднують один з одним тією самою масою. Через 18...24год після початку формування гіпсові форми рознімають і вручну обробляють внутрішню і зовнішню поверхні виробу за допомогою гумки } губки. Штуцери, тубуси та інші виступні деталі з'єднують тоді, коли вироби затвердіють. Великі вироби круглої форми (царги діаметром до 1200 мм, посудини діаметром до 1000 мм тощо) формують у рознімних гіпсових формах за кілька етапів поступовим нарощуванням шарів до потрібних розмірів гіпсових формах. Шлікер транспортують до місця виготовлення і заливають у форму через лійку.

Для підготовки маси хімічно стійкої кераміки використовують технологічне устаткування, опис і технічну характеристику якого докладно викладено в попередніх розділах.

Запитання і завдання для самоконтролю

1.Наведіть технологічну схему виробництва цегли пластичним способом і поясніть її роботу.

Наведіть схему процесу виробництва стрічкової і штампувальної черепиці. Поясніть її роботу.

Що таке пластична керамічна маса?

4.Наведіть схему ущільнення керамічної маси в шнековому пресі і поясніть схему руху глин різних типів у головці преса.

5. Поясніть характер розподілу тиску в елементах конструкції преса.

6. Які конструкції устаткування застосовують при допоміжних операціях виготовлення керамічних матеріалів? Опишіть їх роботу і будову.

Наведіть схему шнекового вакуумного преса і поясніть його роботу.

За якою методикою визначають основні параметри стрічкових пресів?

Які складові потужності преса враховують при визначенні загальної потужності приводу преса?

Наведіть формули для визначення продуктивності пресів різної конструкції.

У чому сутність напівсухого способу при виробництві цегли і плитки?

Обґрунтуйте теоретичні основи пресування виробів за напівсухого способу.

Наведіть схеми і поясніть принцип дії устаткування для виготовлення керамічних прес-порошків.

Наведіть методику розрахунку основних параметрів колінчасто-важільних пресів.

Наведіть схему і поясніть принцип дії гіперпреса для виготовлення цегли.

16. Яке устаткування застосовують для виробництва каналізаційних труб? Поясніть його будову і принцип дії.

Наведіть технологічну схему для виробництва санітарних керамічних виробів і поясніть її роботу.

Наведіть схеми будови устаткування для виробництва керамічних виробів.

Поясніть будову і принцип дії устаткування для виготовлення санітарних виробів методом гідростатичного пресування.

Наведіть технологічні схеми і поясніть будову та принцип дії устаткування для виробництва хімічно стійкої кераміки.