- •9.4. Устаткування для виробництва санітарних керамічних виробів

- •9.4.1. Технологічні схеми

- •9.4.2. Устаткування для лиття і підв'ялювання виробів

- •9.4.3. Устаткування для глазурування

- •9.4.4. Устаткування для виготовлення виробів методом гідростатичного пресування

- •Виробництво хімічно стійкої кераміки

9.4.4. Устаткування для виготовлення виробів методом гідростатичного пресування

Нині широко застосовують спосіб гідростатичного пресування продукції з напівсухих мас. Це значно змінює технологічний процес і дає можливість у процесі формування, підв'ялювання, сушіння збільшити продуктивність праці в два-три рази і скоротити тривалість циклу виготовлення з 50...70до 2...З год. Крім того, використання методу гідростатичного пресування дає змогу не застосовувати гіпсові форми, звести до мінімуму ручні операції з оброблення (оправлення) напівфабрикату й збільшити кількість продукції з одиниці виробничої площі. При цьому відкриваються великі можливості для подальшої механізації й автоматизації виробничого процесу.

Для пресування виробів використовують порошок, який отримують у розпилювальній сушарці. Він має хорошу пластичність, дає можливість рівномірно (без застосування вібрації) заповнити прес-форми складної конфігурації. Оптимальна вологість порошку, що забезпечує пресування і достатню механічну міцність напівфабрикату під час транспортування, становить 7...9 %.

Необхідні якості напівфабрикату (щільність, міцність та ін.) забезпечуються при робочому тиску пресування близько 20 МПа.

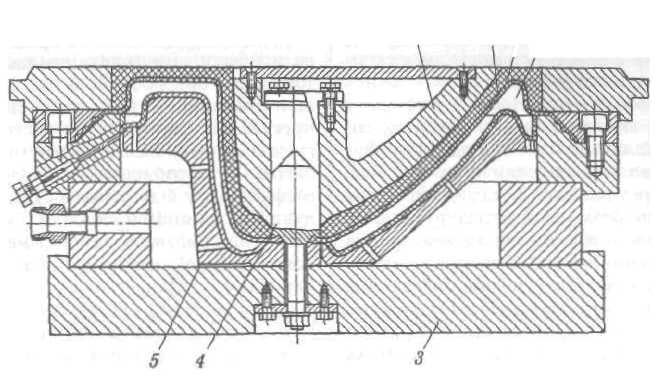

Прес-форма (рис. 9.83), у якій формують вироби, складається з корпусу З, в якому розміщений шаблон 5 • На форму вставляють вкладку /, що відтворює внутрішню поверхню умивальника. Ця частина вкладки чисто оброблена. Між вкладкою / і шаблоном 5 є простір, у якому встановлено гумову камеру 2, що відтворює зовнішню поверхню умивальника. Гумова камера прикріплена до корпусу і до штиря 4, що є напрямним для вкладки.

У простір між поверхнями вкладки і гумовою камерою засипають прес-порошок, а простір між гумовою камерою і шаблоном заповнюють рідиною під тиском. Камера виготовлена з гумової суміші 5РМ-159, що має високу міцність і еластичність. Корпус і деталі прес-форм виготовлені зі сталі Ст45, тому вони мало спрацьовуються. Робочою рідиною, яку застосовують для гідростатичного пресування, є вода, гліцерин і олива.

Спресовані вироби, минаючи операцію підв'ялювання, сушать протягом 1,5.. .2,0 год

Рис. 9.83. Прес-форма

за температури 120... 130 °С до вологості 1 %. Для відпалювання продукції застосовують ті самі теплові агрегати, що й для виробів, отриманих литтям. Рецептура мас і глазурі також може бути та сама. Однак технологія пресування дає можливість застосовувати сировину, що не використовується у ливарному виробництві.

Було розроблено конструкцію напівавтомата для формування умивальників і змивних бачків методом гідростатичного пресування. Такі напівавтомати входять до складу потокових ліній, що включають також сушарку і глазурувальний конвеєр.

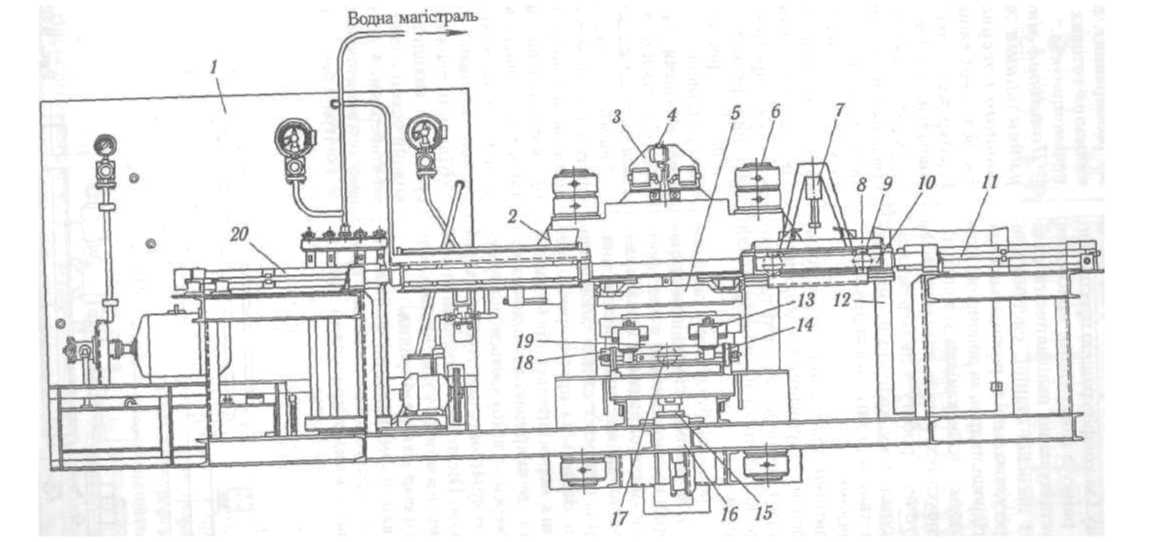

Напівавтомат для виготовлення умивальників (рис. 9.84) складається з рами 16, станини 12, прес-форми 19, механізму 15 піднімання прес-форми, механізму 2 засипання прес-форми, механізму 11 переміщення прес-форми, механізму З затискання прес-форми, вакуумування і пресування маси, механізму 8 складання і розбирання прес-форми, гідро-устаткування /.

Корпус прес-форми встановлений на чотирьох пружинах 13, закріплених на платформі 18, що має два колеса 14, пристрої для переміщення прес-форми під механізм 3 затискання. Пружини 13 витримують тиск механізму затискання прес-форми (закриванняформи). Механізм 15, що має форму гідроциліндра, призначений для піднімання прес-форми при засипанні її прес-порошком. Механізм 2 засипання прес-форми рухається у зворотно-поступальному напрямі за допомогою гідроциліндра 20 і забезпечує завантаження порошку з бункера. Механізм є гідроциліндром, що переміщує прес-форму під механізм 3 затискання і повертає її в початкове положення.

Механізм 3 затискання складається з рухомої траверси 5, установленої на чотирьох колонах 6, на якій змонтований механізм затискання прес-форми, і пристрою для вакуумування і гідропресування порошку. Цей механізм призначений для замикання прес-форми під час формування виробів, для чого застосовується гідравлічний 630-тонний прес ПА-031.

До системи пресування входить два мультиплікатори низького й високого тиску, що перетворюють тиск (5 МПа) оливи, яка подається маслонасосом, на тиск (20 МПа) рідини, що пресується, — води.

Механізм складання і розбирання прес-форми складається з платформи 10, що переміщується на колесах 9 за допомогрю гідроциліндра 11. Цей механізм виймає й установлює вкладку в процесі складання прес-форми. Механізм виймання відпресованих виробів із прес-форми складається з поворотної балки

Рис.9.84. Напівавтомат для виготовлення умивальників

з вертикальним гідро циліндром 7, на штоку якого закріплено профільну (за конфігурацією пресованого робу) рамку з вакуумними присосами. Гідроустаткування напівавтомата складається з насосної станції, системи контрольно-регулювальної та розподільної апаратури і гідроциліндрів, за допомогою яких переміщуються всі механізми установки.

Електроустаткування напівавтомата забезпечує його роботу в двох режимах: налагоджувальному, коли механізмами керують дистанційно з пульта керування, й автоматичному.

Напівавтомат працює відповідно до заданої програми, керований кінцевими перемикачами 4, що переключають електромагніти розподільника на подачу оливи у гідравлічні циліндри.

Робочий процес відбувається у такій послідовності : за допомогою механізму складання осердя встановлюється у прес-форму, потім каретка складання і розбирання прес-форми займає праве положення, а прес-форма піднімається для заповнення порошком. Заповнена прес-форма опускається вниз, переміщується під механізм затискання, де закривається плитою рухомої траверси, і відбувається вакуумування порошку. Процес закінчується гідропресуванням. Після його завершення знімається рухома плита, і прес-форма відкочується назад для розбирання.

Спресований умивальник виймають вручну за допомогою спеціального пристрою вакуумними присосами (після виймання вкладки за допомогою механізму розбирання). Може бути і механічне виймання готових виробів за допомогою пневмоприсосів.

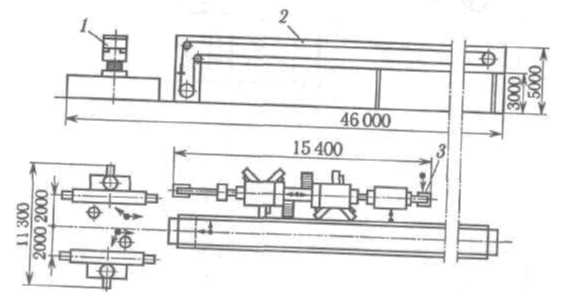

Потокова лінія для виробництва умивальників методом гідростатичного пресування (рис. 9.85) складається з двох напівавтоматів 1, сушарки 2 і глазурувального конвеєра 3. Сушарка для умивальників має Г-подібну рампу конструкцію, всередині якої безупинно рухається дволанцюговий вертикально замкнений конвеєр із шарнірно підвішеними колисками для виробів. На кожну колиску конвеєра встановлюють один умивальник завантажують і вивантажують вироби через вікна у протилежних стінках нижньої частини вертикальної шахти сушарки.

Робочий простір сушарки по всій довжині розділено горизонтальними металевими знімними листами па два канали-верхній і нижній. У кожному з них рухається частина колискового конвеєра.

Теплова схема сушарки передбачає підігрівання повітря еликтрокалорифером чи газовим повітропідігрівником, подачу гарячого повітря і видалення відпрацьованого теплоносія в атмосферу вентиляційною установкою, рециркуляцію частини відпрацьованого теплоносія.

Кількість теплоносія, що надходить у сушарку і виходить з неї, регулюється в кожній секції спеціальними регульованими шиберами. Пристрої для пересування шиберів змонтовані зовні сушарки Гаряче повітря (рециркулят) і зовнішнє повітря, що надходить у змішувач перед вентилятором, регулюється дроселями залежно від заданої температури робочої суміші.

До складу газообладнання входить автоматика безпеки, що відключає подачу газу при зупиненні вентилятора під час гасіння смолоскипа в камері горіння.

Те ший режим сушарки контролюється КВП.

У комплект потокової лінії для виробництва умивальників входить глазуру-вальиий конвеєр з відцентровими розпилювачами для глазурування виробів.

Рис. 9.85. Потокова лінія для виробництва умивальників методом гідростатичного пресування

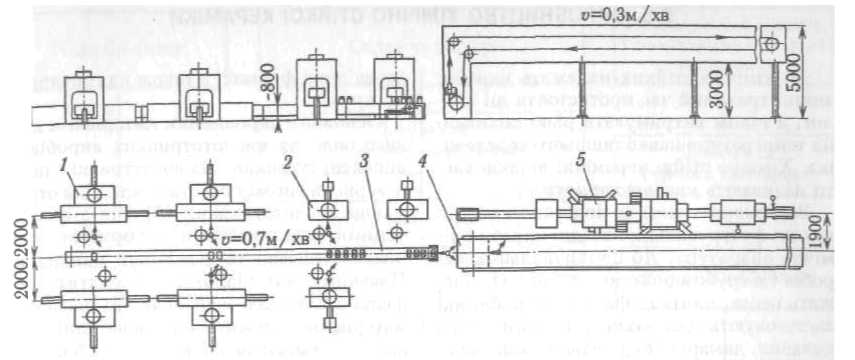

Потокова лінія для виробництва змивних бачків методом гідростатичного пресування (рис, 9.86) складається з напівавтомата 1 для гідростатичного пресування корпусів змивних бачків (4 шт., один з ішх резервний), установки 2 для пресування кришок (3 шт., одна з них резервна), конвеєра 3 подачі відпресованих виробів до сушарки, сушарки 4, глазурувальної установки 5. Потокова лінія призначена для виробництва змивних бачків до унітазів «компакт», її продуктивність 22 — 23 бачки за годину, загальна довжина близько 45 м, ширина 12, висота 5 м.

Напівавтомат для гідростатичного пресування корпусів змивних бачків подібний до установки для виготовлення умивальників І складається з таких самих функціональних вузлів і механізмів, У ньому немає лише механізму для виймання виробів. Виготовлений корпус бачка виймається з прес-форми за допомогою механізму складання-розбирання, що спеціально для цієї мети обладнаний вертикально закріпленим гідроциліндром з витискною пластиною. Якщо потрібно під час пресування формувати отвір у бічних стінках бачка, конструкцією напівавтомата передбачено додаткові пристрої, до яких входять: рухомі формувальні штирі в прес-формі, гідроциліндри і система напрямних. Як затискний пристрій у напівавтоматі використовують гідравлічний прес Д2434А.

Робота всіх вузлів І механізмів установки цілком автоматизована, за винятком знімання й оправлення відпресованих виробів.

Установка для пресування кришок до змивного бачка складається з гідравлічного преса Д2434А, металевої прес-форми, механізму засипання прес-форми порошком і системи автоматичного керування. У цій установці, продуктивність якої до 60 виробів за годину, кришки формують методом звичайного статичного пресування.

Відпресовані вироби подають до сушарки стрічковим конвеєром. За конструкцією сушарка для кришок ідентична сушарці для умивальників.