- •9.4. Устаткування для виробництва санітарних керамічних виробів

- •9.4.1. Технологічні схеми

- •9.4.2. Устаткування для лиття і підв'ялювання виробів

- •9.4.3. Устаткування для глазурування

- •9.4.4. Устаткування для виготовлення виробів методом гідростатичного пресування

- •Виробництво хімічно стійкої кераміки

9.4.3. Устаткування для глазурування

Глазурування санітарних керамічних виробів — одна з важливих операцій технологічного процесу, від якої багато в чому залежить товарний вигляд і сортність продукції, що випускається. Велике значення для стабільної роботи механізованих пристроїв мають правильно вибрані фізичні параметри глазурної суспензії, методи її підготовки і контролю.

Санітарні керамічні вироби глазурують зануренням чи розпиленням глазурної суспензії на конвеєрі.

Методом занурення глазурування проводиться за допомогою карусельної установки, що є обертовим колесом діаметром 4000 мм із кутикової сталі з 12 радіальними тягами. На них розміщені 12 вільно обертових турнікетів діаметром 600 мм. Після сушарки виріб установлюють на один із турнікетів, який, обертаючись, подає його до контролера ВТК, потім до робітника, що здійснює лиття, парафінування та інші допоміжні операції, і, нарешті, виріб потрапляє до глазурувальника.

Глазурувальний поворотний бак примикає до каруселі і є продовженням технологічного процесу. Бак складається з циліндричного корпусу діаметром 1700 мм і заввишки 600 мм, виготовленого з нержавіючої сталі. Корпус розділений на дві секції вертикальною перегородкою. Днища секцій нахилені в протилежних напрямах. У нижній частині днища встановлені зливальні трапи зі знімною сіткою, до яких під'єднані відвідні патрубки з корковим краном і штуцером. Бак установлений на шести роликових опорах, що дає можливість повертати його навколо центральної опори. Одна із секцій заповнена глазур'ю і є робочою, друга — промита і підготовлена до роботи. Для очищення від глазурі й промивання робочої секції бак повертають на 180°. До патрубка робочої секції приєднують шланг З (рис. 9.81), з'єднаний з відцентровим насосом 2, що перекачує глазур через сито / у чисту секцію бака, куди також подається свіжа глазур. Після звільнення секції бака від глазурі її промивають водою, що шлангом 4 зливається в каналізацію. Після цього секція знову підготовлена до чергового циклу. Глазуровані вироби подають на робочий стіл доглазурувальної камери, розміщеної поряд. Доглазурування виконують пульверизаторами. Для контролю в глазур вводять аніліновий барвник і глазурують за таких параметрів: густина глазурі при зануренні і до глазуруванні відповідно становить 1,5...1,52 і 1,62...1,68 г/см3 , час перебування виробів баку з глазур'ю — 3...4 с. Після глазурування вироби транспортують до тунельної печі на відпал.

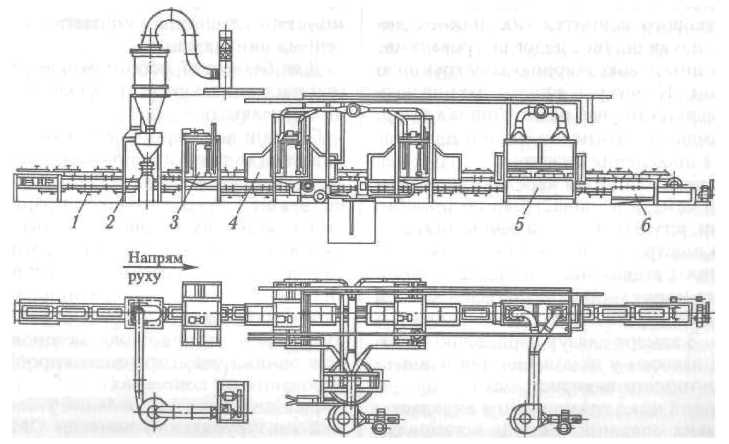

Конвеєрна установка СМ-1213 для глазурування умивальників (рис. 9.82) призначена для покриття їх глазурною суспензією методом пульверизації за допомогою автоматичних форсунок-розпилювачів, що роблять коливальні рухи у вертикальній площині. Установка

Рис. 9.81. Схема заливання бака глазур'ю

складається з таких основних вузлів: дволанцюгового вертикально-замкненого безупинного конвеєра 1 з візками для виробів, камери 2 обдування, камери З зволоження, двох послідовно встановлених камер 4 глазурування, камери 5 контрольного доглазурування.

складається з

таких основних вузлів: дволанцюгового

вертикально-замкненого безупинного

конвеєра / з візками для виробів,

камери 2 обдування, камери З зволоження,

двох послідовно встановлених камер 4

глазурування, камери 5 контрольного

доглазурування.

Вироби встановлюють на візках вертикально. Камера 2 обдування призначена для очищення виробів від пилу. Вона є зварним каркасом, обшитим металевими листами, з розміщеними всередині

Рис. 9.82. Схема конвеєрної установки для глазурування умивальників

пневматичними форсунками. Від приводу, розташованого поза камерою, форсунки коливаються у напрямі, перпендикулярному до осі камери. У камері З вироби, які потрібно глазурувати, зволожуються за допомогою пульверизаторів, що працюють від мережі стисненого повітря.

Камера 4 глазурування призначена для автоматичного нанесення глазурі на вироби. Вона складається з двох секцій із дев'ятьма форсунками в кожній (чотири з усіх сторін і одна зверху). Форсунки змонтовані на штангах, що коливаються від електромеханічних приводів, установлених на склепінні камер, причому амплітуду коливань і положення пульверизаторів можна регулювати. Глазур до форсунок надходить від загального глазуро-проводу через вібросита і напірні бачки по гнучких шлангах і розпилюється стисненим повітрям. Під камерою глазурування змонтований піддон для відведення надлишків глазурі. Вентиляційна установка забезпечує уловлення повітря із завислими частинками глазурі і подання його на очищення в дощувальну установку після чого частина глазурі утилізується надходить для повторного використання. Камера 5 ручного доглазурування призначена для візуального контролю виробів і додаткового покриття тих ділянок поверхні, що виявилися недоглазурованими. Вона є металевою зварною конструкцією з вікном. Каретку і ланцюг закривають спеціальні щити, щоб не потрапила глазур. Під камерою розміщено піддон для збирання і відведення глазурі.

Пристрій для миття кареток виконано у вигляді камери 6, обладнаної обертовими щітками, штуцерами для подачі води і стисненого повітря і щитами з піддонами для збирання і відведення забрудненої води. Система циркуляції складається з камери з мішалкою, куди надходить відпрацьована глазур. З камери глазур періодично відводиться насосом у відділення для очищення і повторного використання.

Робочий цикл глазурування складається з таких операцій. Вироби встановлюють на каретки конвеєра. Очищені від пилу і зволожені вироби надходять у глазурувальний пристрій, потім у камеру ручного доглазурування. Після цього їх вручну знімають з кареток конвеєра і подають на відпал. Для безпечної роботи конвеєра обертові частини його захищають, а електродвигуни заземлюють.

Конвеєрна установка СМ-1212 для глазурування унітазів містить: пристрій для глазурування внутрішньої поверхні унітазів; камери обдуву, зволоження, глазурування зовнішніх поверхонь, контролю і ручного доглазурування; пристрій для миття кареток; системи аспірації, вентиляції й електроустаткування.

Від попередньої машини вона відрізняється наявністю пульсуючого конвеєра, пристрою для глазурування внутрішньої поверхні унітазів. Пульсуючий конвеєр призначений для переміщення виробів із зупинками для виконання необхідних технологічних операцій. Глазурування внутрішньої поверхні виробу здійснюється за допомогою спеціального механізму для розбризкування глазурі.

Робочі цикли глазурування зовнішніх поверхонь унітазів і умивальників аналогічні. У камері доглазурування недостатньо оброблені місця на виробі покривають глазуриою суспензією за допомогою ручних пульверизаторів. Потім вироби знімають з конвеєра і подають у тунельні печі на випалювання.

Для безпечної роботи конвеєра обертові частини захищають, а електродвигуни заземлюють.

Описані конвеєрні установки, що дали можливість різко знизити трудомісткість виготовлення виробів, підвищити якість продукції і продуктивність праці робітників, зайнятих на операції глазурування, мають певні недоліки. Так, зросли втрати глазурі через нестійку роботу пневматичних пульверизаторів, виникла потреба в оснащенні камер глазурування спеціальною вентиляційною системою, а також обмежений асортимент виробів, глазурованих на конвеєрах.

Цих недоліків позбавлений універсальний глазурувальиий конвеєр СМК-298. Він складається з одгюланціогового вертикально-замкненого візкового конвеєра, що безупинно рухається, вздовж якого послідовно встановлені камера обдування, глазурувальна установка і камера контрольного доглазурування.

Пил з виробів видаляється стисненим повітрям, що надходить із чотирьох сопел, що коливаються. Привід для коливання сопел установлений на камері. Глазурувальна установка складається з двох послідовно розміщених глазурувальних камер, кожна з яких обладнана трьома відцентровими розпилювачами з індивідуальними електроприводами потужністю 270 Вт. Електроприводи забезпечують кутову швидкість дисків близько 210рад/с. Обидві камери змонтовані на загальній рамі, у верхній частині якої встановлені вібросита для проціджування глазурної суспензії. По гнучкому шлангу глазур подається через порожнисту вісь і перфорований наконечник на обертові диски. У камері контрольного доглазурування після візуального огляду за потреби окремі місця виробів покривають глазур'ю за допомогою пневматичного розпилювача. Порівняно з глазурувальними конвеєрами, у яких суспензія розпилюється пневматичними пульверизаторами, установка з відцентровими розпилювачами має такі переваги: значно зменшується витрата стисненого повітря; не потрібно устатковувати камери глазурування вентиляційними системами; підвищується надійність роботи конвеєра; спрощується його обслуговування в процесі експлуатації.

На універсальному конвеєрі з дисковими розпилювачами можна одночасно глазурувати умивальники, змивні бачки і зовнішні поверхні унітазів. Внутрішні поверхні унітазів глазурують перед подачею на конвеєр на спеціальній напівавтоматичній установці.