- •9.4. Устаткування для виробництва санітарних керамічних виробів

- •9.4.1. Технологічні схеми

- •9.4.2. Устаткування для лиття і підв'ялювання виробів

- •9.4.3. Устаткування для глазурування

- •9.4.4. Устаткування для виготовлення виробів методом гідростатичного пресування

- •Виробництво хімічно стійкої кераміки

9.4. Устаткування для виробництва санітарних керамічних виробів

9.4.1. Технологічні схеми

Керамічні маси виготовляють різними методами залежно від видів використовуваної сировини, застосовуваного устаткування, обраної технологічної схеми і т. ін. На виробництві роблять як спільний помел пластичних і спіснених матеріалів у кульових млинах періодичної дії, так і роздільний — тільки спіснених матеріалів із наступним змішуванням їх з пластичними матеріалами, попередньо розрідженими в лопатевих мішалках. Перехід від спільного до роздільного помелу матеріалів окремих видів значно підвищує ефективність використання помольного устаткування. Це зумовлено тим, що застосовувані в шихтових керамічних масах різні спіснені матеріали відрізняються фізико-механічними властивостями і вихідними розмірами шматків, що є причиною більш тривалого циклу помелу для одержання готового продукту необхідного гранулометричного складу. При цьому значна частина матеріалу подрібнюється, збільшується витрата електроенергії, а ефективність роботи млинів знижується.

Роздільний помел спіснених матеріалів дасть можливість раціональніше використовувати помольне устаткування, застосовувати агрегати безупинної дії. Це дає змогу зменшити кількість устаткування і скоротити виробничі площі, зменшити капітальні вкладення, знизити трудові витрати і собівартість продукції.

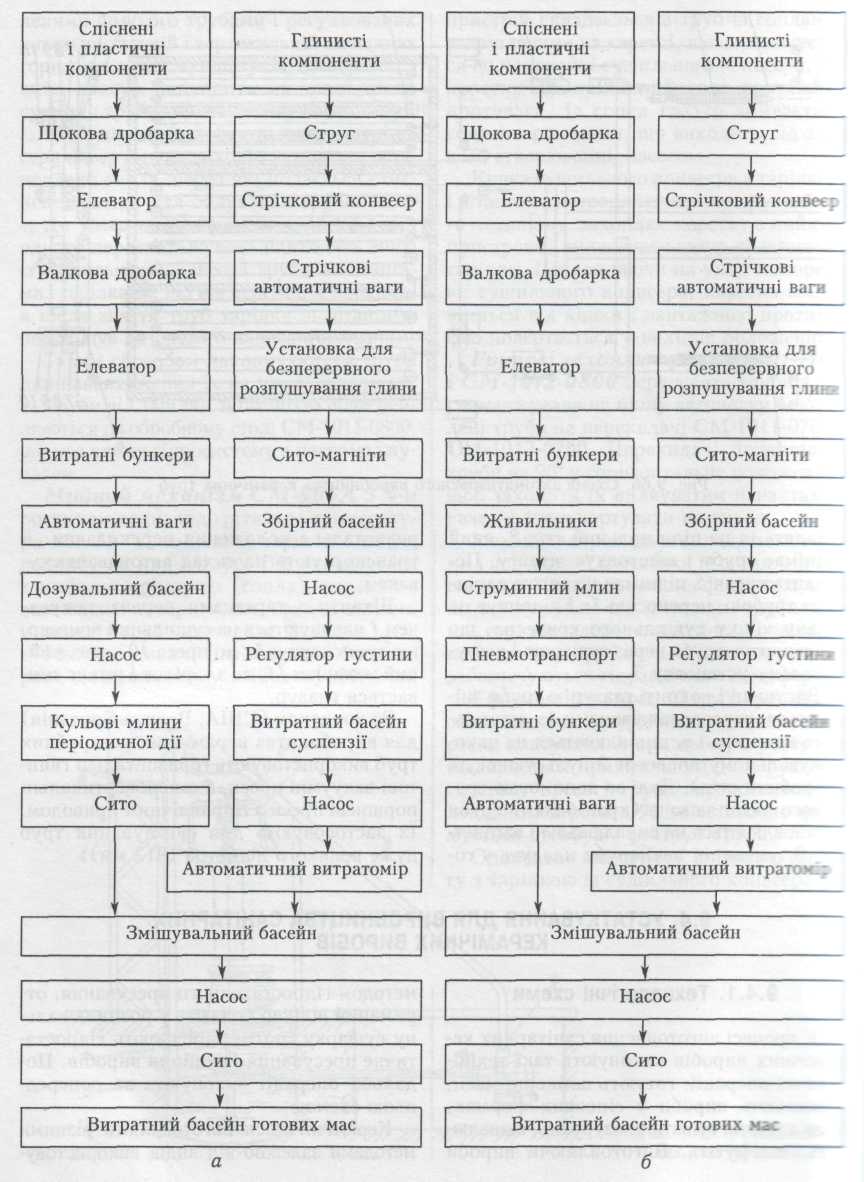

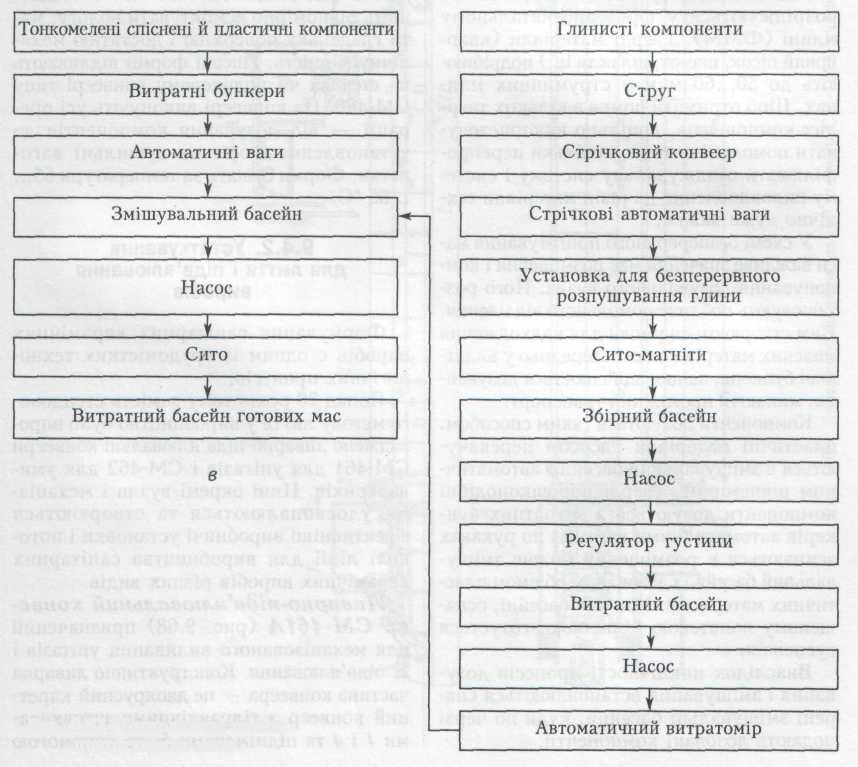

Рис.9.67. Технологічні схеми приготування маси

Перша схема (рис. 9.67, а) передбачає використання устаткування періодичної дії з механізацією основних, найбільш трудомістких ручних операцій. За другою схемою (рис. 9.67, б) весь технологічний процес приготування маси для помелу здійснюється з використанням спіснених матеріалів і розпушування пластичних компонентів маси устаткування безперервної дії. Третя схема (рис. 9.67, в) передбачає централізоване постачання твердих і тонкомелених компонентів та використання агрегатів безупинної дії для розрідження глинистої сировини.

За другою і третьою схемами забезпечується повна механізація й автоматизація процесу приготування маси.

Пластичні матеріали (глина, каолін) розріджуються у фрезерно-метальному млині (ФММ). Тверді матеріали (кварцовий пісок, шамот, шлак та ін.) подрібнюють до 50...60 мкм у струминних млинах. Щоб отримати помел з кількох твердих компонентів, доцільно використовувати помольні потоки, оскільки перепро-філювати осаджувальну систему і систему пиловловлення на різні матеріали технічно дуже важко.

У схемі безперервного приготування маси важливе значення має розміщення і компонування дозувального вузла. Його розташовують поблизу помольного відділення. Цим створюються умови для надходження мелених матеріалів безпосередньо у видаткові бункери, звідки здійснюється дозування, минаючи проміжний транспорт.

Компоненти дозуються таким способом: пластичні матеріали насосом перекачуються в змішувальний басейн з автоматичним рівнеміром. Тверді порошкоподібні компоненти дозуються з витратних бункерів автоматичними вагами і по рукавах зсипаються в розміщений нижче змішувальний басейн із дозованим об'ємом пластичних матеріалів. У цьому басейні, оснащеному лопатевою мішалкою, готується суспензія.

Внаслідок циклічності процесів дозування і змішування встановлюються спарені змішувальні басейни, куди по черзі подають дозовані компоненти. Витратні бункери, автоматичні ваги, змішувальні басейни розміщують каскадно, утворюючи дозувальний вузол. Подібна схема підготовки матеріалів дає змогу автоматизувати технологічний процес. При цьому автоматично підтримується мінімальна вологість суспензії при розрідженні глин, автоматизуються всі параметри роботи струминного млина, автоматично заповнюються бункери, працюють дозатори, наповнюються басейни, переключаються насоси і стабілізується густина суспензії. Передбачено можливість дистанційного і безпосереднього керування процесом.

Гіпсові форми, що використовуються для лиття санітарних керамічних виробів, мають задовольняти такі вимоги: здатність рівномірно всмоктувати вологу, мати гладеньку поверхню і достатню механічну міцність. Гіпсові форми відливають на стендах чи роликовому конвеєрі типу СМ-480. На конвеєрі виконують усі операції — від дозування компонентів до установлення форм на сушильні вагонетки. Форми сушать за температури 55... ...65 °С.