- •7.7. Спеціалізовані віброущільнювальні установки, агрегати і комплекси

- •7.66. Принцип формування багатопустотних залізобетонних плит:

- •7.8. Машини безвібраційноїта комбінованої дії пресування і вібрації для ущільнення сумішей

- •Цей вираз характеризує зв'язок тиску на поверхні труби з її параметрами і кутовою швидкістю центрифуги. Експериментально встановлено, що при розподілі бетонної суміші кутова швидкість форми

- •Запитання і завдання для самоконтролю

- •Устаткування для виробництво пзбестоцементних виробів

- •8.1. Технологічні схеми виробництва

Запитання і завдання для самоконтролю

Яке призначення має арматурна сталь, що застосовується в бетонних і моно літних конструкціях?

Наведіть класифікацію арматури за її призначенням та зовнішнім виглядом. Чому арматуру зміцнюють?

На яких верстатах виготовляють арматурні елементи і сітки?

Обґрунтуйте найпоширеніші способи для зміцнення арматури та зварювання арматурних сіток.

Назвіть способи для натягування арматури при виготовленні залізобетонних виробів.

Які машини застосовують для вібраційного ущільнення будівельних сумішей?

Які переваги має двомасова схема вібромашини порівняно з одномасовою? Що спричинило перехід від лінійних до нелінійних (ударно-вібраційних) машин?

На яких основних положеннях Грунтується вибір конструкції вібраційної машини? Наведіть основи розрахунку вібромашин.

Подайте схему вібромайданчика та методику визначення його основних параметрів.

Наведіть схему поверхневої машини та методику її розрахунку.

Опишіть схему глибинної вібромашини та порядок визначення її параметрів.

Які спеціалізовані віброущільнювальні установки, агрегати й комплекси за стосовують у будівництві? Для яких виробів раціонально їх використовувати?

Устаткування для виробництво пзбестоцементних виробів

8.1. Технологічні схеми виробництва

Основними сировинними компонентами при виготовленні азбестоцементних виробів є азбест, цемент і вода. Додавання до в'яжучого матеріалу (цементу) розпушених волокон азбесту, що армують сировинну масу, надає азбестоцементним виробам особливих властивостей. Із азбестоцементу виготовляють різні вироби: хвилясті листи, конструкційні вироби, облицювальні листи, труби тощо.

Виробництво азбестоцементних виробів складається з таких основних технологічних операцій: розпушування азбесту, приготування азбестоцементної маси, формування виробу, термовологої обробки і за потреби механічної обробки (труб).

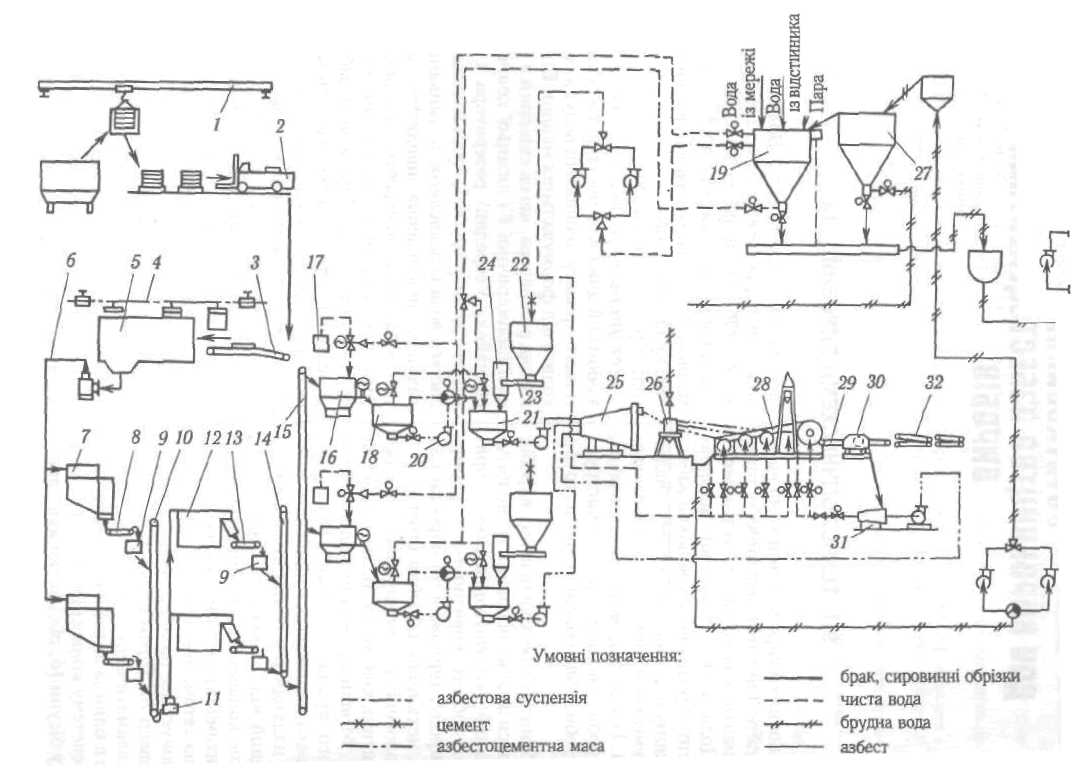

Технологічну схему виробництва азбестоцементних хвилястих листів подано на рис. 8.1. Мішки з азбестом за допомогою мостового крана 1, навантажувача 2, стрічкового конвеєра З і підвісного конвеєра 4 надходять у розтарну машину 5. Звільнений від упакування азбест пневматичним конвеєром 6 і живильником 7 по закритому стрічковому конвеєру 8 надходить на автоматичний ваговий дозатор 9 і спрямовується на збиральний стрічковий конвеєр 10. Потім азбест залежно від сорту пневматичним конвеєром 11 передається в один із видаткових бункерів 12 і через систему конвеєрів 13, 14 і 15 надходить у бігуни 16, під і котки яких виконані з граніту. У бігунах здійснюється обминання, розпушування, перемішування і зволоження азбесту. Вода для зволоження подається із дозувальних бачків 17. Обім'ятий азбест вологістю 35 % періодично вивантажується з бігунів в установку 18 для гідро розпушування азбесту, куди попередньо подається очищена вода з рекуператора 19.

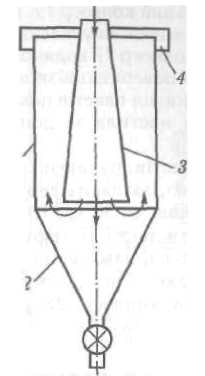

Рекуператор (рис. 8.2) забезпечує замкнений цикл водопостачання технологічного процесу, очищаючи воду, яка надходить від формувальних машин. Він має вигляд резервуара, що складається з верхньої циліндричної 1 і нижньої конічної 2 обичайок. Усередині резервуара є розширена донизу труба 3, куди насосом подається вода із завислими частинками. За рахунок уповільнення швидкості потоку тверді частинки випадають у нижню частину рекуператора, звідки самопливом спрямовуються на розрідження азбестоцементної маси. Очищена вода піднімається вгору, переливається в кільцевий жолоб 4 і спрямовується в збірник очищеної води.

Для розпушування застосовують гідро-розпушувач 18 (див. рис. 8.1), що працює за замкненим циклом мішалка — насос — мішалка, і спеціальну насадку з відбійним рифленим щитком. Після закінчення розпушування азбестова суспензія цим самим насосом 20 перекачується в турбозмішувач 21, куди з бункера 22 через живильник 23 і дозатор 24 надходять цемент і вода. Турбозмішувач має вигляд бака з вертикальним валом, на якому закріплені перемішувальні лопаті. Із турбозмішувача азбестоцементна маса самопливом надходить у ківшевумішалку 25 обсягом 7м3поділу на компоненти постійно перемішується гвинтовими лопатями, закріпленими на горизонтальному валу. На його кінці закріплене колесо з ковшами, яке зачерпує азбестоцементну масу і передає її в гомогенізатор 26, де маса розріджується водою, що надходить із гомогенізатора 27, до потрібної консистенції. Підготовлена маса подається у ванни листоформувальної машини 28. Листоформувальна машина забезпечує утворення сирого азбестоцементного накату, який без зупинення машини автоматично зрізується і спрямовується на стрічку підвідного конвеєра 29 ротаційних або гільйотинних ножиць 30. Ножиці розкроюють лист накату на плоскі заготовки потрібного формату. Обрізки накату скидають у мішалку 31, де вони переробляються й у вигляді суспензії знову надходять у ківшеву мішалку 25.

Заготовки потрібного формату передаються на пристрій для утворення хвиль 32, де їм надається хвиляста форма певного профілю.

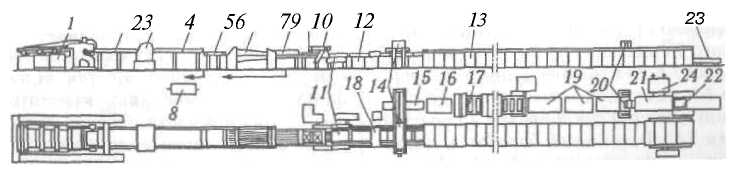

Автоматизовану лінію формування листів на ділянці від листоформувальної машини до складу подано на рис. 8.3.

Рис. 8.2. Рекуператор

Візки конвеєра рухаються по вертикально замкненій траєкторії. Лінія має пристрої для перенесення пакетів з однієї гілки конвеєра на іншу. Візок з укладеним пакетом листів опускається на нижню гілку конвеєра, а потім по верхній гілці переміщується до місця розвантаження. У камері 13 листи перебувають протягом 3,5...4,0 год за температури 333...353К і вологості 95%. Тут вони набувають міцності, достатньої для їхнього знімання.

Із верхньої гілки конвеєра 12 пакети листів вильчастою траверсою двопозиційного знімача 14 переносяться на розвантажувальний конвеєр 15, що передає їх на другий

Рис. 8.3. Схема автоматизованої лінії формування листів

розвантажувальний конвеєр 16 і потім па конвеєр 17 водяного твердіння. Внутрішню поверхню візків після їхнього звільнення від пакетів покривають тонким шаром мастила за допомогою пристроїв 18.

Пакети листів, рухаючись у ванні з гарячою водою, зазнають термовологої обробки не менш як 30 хв. Після виходу із ванни пакети листів рухаються по конвеєрах 19. Звідси важільний перебирач 20 забирає з пакетів по одному листу, спрямовуючи на конвеєр 21 укладального пристрою, що передає їх на платформу гідрознижувача 22. Тут листи укладають на піддони в стопи (до 100 шт.). Торці стоп вирівнюють досильним пристроєм конвеєра 21.

Після набирання платформою гідрознижувача 22 стопа передається на полотно конвеєра 23 і переміщується на позицію знімання, де автонавантажувач або кран знімає стопи з піддонами і відвозить їх на склад. Піддони для чергових стоп установлюють на візок ланцюгового відбірника 24, опорною поверхнею якого є ланцюговий конвеєр.