- •7.7. Спеціалізовані віброущільнювальні установки, агрегати і комплекси

- •7.66. Принцип формування багатопустотних залізобетонних плит:

- •7.8. Машини безвібраційноїта комбінованої дії пресування і вібрації для ущільнення сумішей

- •Цей вираз характеризує зв'язок тиску на поверхні труби з її параметрами і кутовою швидкістю центрифуги. Експериментально встановлено, що при розподілі бетонної суміші кутова швидкість форми

- •Запитання і завдання для самоконтролю

- •Устаткування для виробництво пзбестоцементних виробів

- •8.1. Технологічні схеми виробництва

Цей вираз характеризує зв'язок тиску на поверхні труби з її параметрами і кутовою швидкістю центрифуги. Експериментально встановлено, що при розподілі бетонної суміші кутова швидкість форми

![]() (7.10)

(7.10)

При ущільненні бетонної суміші пресувальний тиск відповідно до експериментальних даних має становити Fo = FBЦ = 0,1...0,15 МПа. З урахуванням значення FВЦ із (7.9) обчислюємо кутову швидкість на ущільнення суміші

(7.11)

(7.11)

Залежно від установлення і закріплення форм центрифуги поділяють на осьові (шпиндельні), в яких торці форми кріпляться на передній привідній та задній опорній бабках; вільнороликові, в яких форма вільно спирається на опорні ролики; пасові, форма в яких підвішується на безкінцевих пасах, що перехрещуються і обгинають привідні та холості шківи. Через складність кріплення форм і неможливість формування довговимірних виробів осьові центрифуги застосовують рідко.

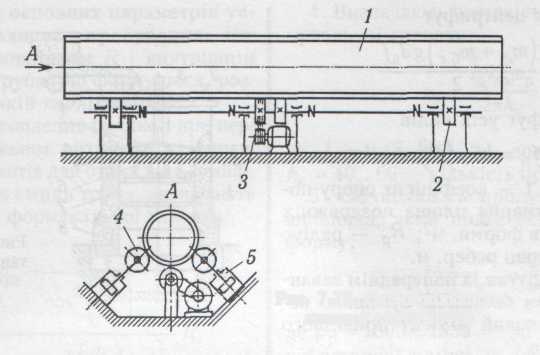

Форма 1 (рис. 7.73) вільнороликової центрифуги спирається на привідні ролики 2, які зв'язані між собою валами із зубчастими муфтами. Ці ролики, а отже, і форма, що лежить на них, отримують обертання від електродвигуна через клинопасову передачу 3. Підтримувальні ролики 4 встановлені на гідроциліндрах 5. Таке розміщення підтримувальних роликів дає змогу змінювати діаметр труб, що формуються. Щоб знизити рівень шуму під час роботи центрифуги, як опорні та підтримувальні ролики інколи використовують автомобільні балони.

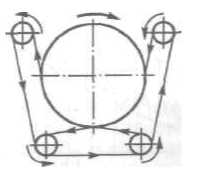

У пасових центрифугах замість роликів використовують нескінченні паси, иаяких висить форма. Схему запасовування насів показано на рис. 7.74.

Центрифуги різних конструкцій застосовують для формування залізобетонних труб, що мають довжину 5...20 м і діаметр до 4...5 м. При формуванні виробів діаметром до 800 мм бетонну суміш укладають у форму до її встановлення на центрифугу. При формуванні труб великого діаметра форми заповнюють безпосередньо на центрифузі за допомогою спеціальних живильників, наприклад ложкових.

Для формування труб застосовують переважно пластичні бетонні суміші. В процесі їх виготовлення завдяки відцентровим силам із бетонної суміші відтискується зайва вода, яка витікає з форми у вигляді шламу. Такий процес надає свіжо відформованому виробу достатньої міцності для його транспортування у формі до камер тепловологої обробки.

Важливим параметром при формуванні труб є кутова швидкість, яка має бути змінною: для розподілу суміші (7.10) і її ущільнення (7.11). Через це в системі приводів центрифуги встановлюють коробки передач, варіатори, багатошвидкісні асинхронні двигуни, що дають змогу змінювати швидкість обертання центрифуги в процесі формування виробу. Ефективними для забезпечення такого режиму є електродвигуни постійного струму з транспортними регуляторами швидкості.

Розрахунок основних параметрів центрифуг виконують при заданих розмірах труб R, R1 і L у такій послідовності.

За виразом (7.10) визначають кутову швидкість р розподілу бетонної суміші, а за виразом (7.11) — кутову швидкість ущільнення у.

Обчислюють потужність, Вт, привідного електродвигуна, яка потрібна для роботи центрифуги в режимі ущільнення:

![]()

де Мт — момент тертя в опорах, Н м;

Мп — момент тертя форми об повітря, Н м; — ККД приводу.

Для роликових центрифуг

![]()

де D6, Dp — діаметр відповідно бандажа і опорних роликів, м; — кут між осями роликів; f = 7*10-3 — зведений до вала коефіцієнт тертя ковзання підшипника кочення; dB — діаметр вала під підшипниками кочення, м; f =5*10 коефіцієнт тертя кочення опорних роликів по бандажах.

Рис. 7.74. Схема запасовування пасів у центрифузі

Для осьових центрифуг

![]()

Для центрифуг усіх видів

![]()

де k = 0,06...0,1 — коефіцієнт опору повітря; S — сумарна площа поздовжніх ребер і фланців форми, м2; Rp — радіус центра ваги площі ребер, м.

У центрифугах із попереднім завантаженням форм бетонною сумішшю перевіряють пусковий момент привідного електродвигуна

Мпуск= Мт+Мст ,

де Мст — статичний момент маси бетонної суміші, Н м, при її підніманні на кут 45°;

Мст

= 0,47![]() ,

,

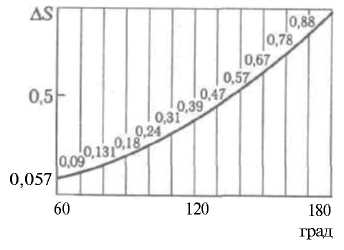

де — центральний кут сегмента, в якому після завантаження у форму розміщується бетонна суміш. Значення р визначають за графіком (рис. 7.75). На цьому графіку по осі ординат

![]()

Отримане значення Мпуск має задовольняти нерівність Мпуск < Мдв, де Мдв пусковий момент електродвигуна. Для приводу від асинхронних електродви-

Рис. 7.75. Залежність кута р від AS

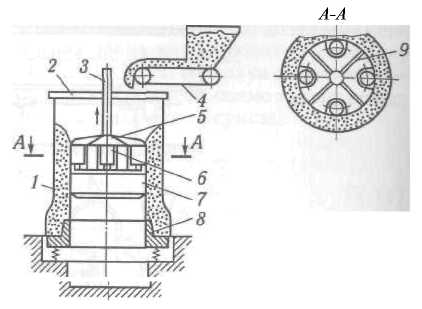

Рис. 7.76. Схема установки радіального пресування залізобетонних труб

гунів із короткозамкненими роторами Мдв =1,8Мн де Мн - номінальний момент електродвигуна.

Установка радіального пресування. Виготовлення залізобетонних труб методом радіального пресування здійснюється у вертикальній формі, що встановлена співвісно з привідним валом формувальної головки.

Установка для формування труб розтрубом униз (рис. 7.76) працює у такий спосіб. Зверху живильником 4 бетонна суміш подається у форму 1. Розтрубна частина ущільнюється на початковій стадії формування вібраційним способом за допомогою вібромайданчика 8. Після ущільнення розтрубної частини вібромайданчик вимикається і починається піднімання пресувальної головки, тобто відбувається радіальне пресування.

Формувальна головка, що встановлена на валу З, складається з верхнього розподільного конуса або диска 5, обладнаного пластинами-метальниками 9, пресувальних роликів 6, які вільно обертаються на вертикальних осях, і гладильного короткого циліндра 7, що виконує функцію ковзної опалубки. Стінки труби формуються при обертанні головки з одночасним її підніманням угору. Пухка бетонна суміш, потрапляючи на обертальний розподільний конус 5, відкидається метальниками 9 до стінок форми 1 під натискні ролики 6, які й ущільнюють її. Зверху форма закривається кільцем 2.

Розрахунок основних параметрів установки радіального пресування. Цю установку за зовнішнім R і внутрішнім R1 , радіусами труби, що формується, розраховують у такій послідовності.

1. Із умов захоплення роликом при першому проходженні потрібної кількості пухких компонентів для отримання суміші, ущільненої біля стінки труби, визначають радіус роликів формувальної головки:

де

![]() коефіцієнт

ущільнення бетонної суміші);

коефіцієнт

ущільнення бетонної суміші);

![]() — кут

захвату,

град.

— кут

захвату,

град.

Коефіцієнт ущільнення суміші

![]() ,

,

де Vо — об'єм одиничного кільця із зовнішнім радіусом R пухкої суміші, потрібний для отримання гранично ущільненої суміші біля стінки труби; Vт — об'єм одиничного кільця суміші з радіусами R і R1.

2. Визначають кількість роликів формувальної головки:

![]()

Кількість роликів беруть такою, що дорівнює найближчому меншому цілому числу до отриманого значення.

Установлюють кутову швидкість формувальної головки:

![]()

де vk — колова швидкість кочення роликів, м/с; при діаметрах труби D= 0,3...0,6 м vk = 2,0...2,5, при D = 0,8... ...1,0м vk =2.5…3.0 при D = 1,0...1,6 м vk = 3,2...3,5.

Визначають швидкість підйому формувальної головки:

![]()

де lр = 0,18...0,3 — довжина ролика;

kп = 40...60 — кількість проходів ролика. 5. Обчислюють продуктивність живильника, який подає бетонну суміш у форму:

![]()

де рр =1500...1550 — об'ємна маса пухкої бетонної суміші, кг/м3.

Потужність привідного електродвигуна формувальної головки розраховують за емпіричною формулою

![]() ,

,

де ki — питома потужність, кВт/м; для армованих труб ki = 15, для бетонних

труб ki = 17.

Роликова установка. Дослідами доведено ефективність безвібраційної роликової технології формування будівельних виробів.

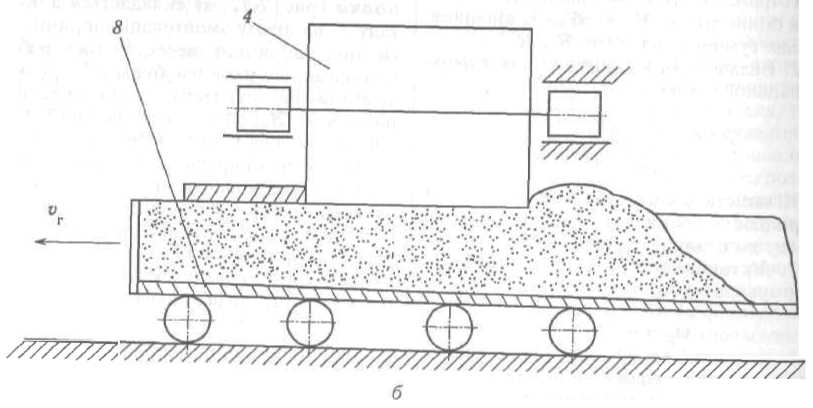

Роликова формувальна установка (рис. 7.77, а) складається з порталу 1, на якому змонтовані напрямні 2. По цих напрямних пересувається робочий орган, що охоплює бункер 5 і розміщені між його рукавами 3 ущільнювальні ролики 4. Зворотно-поступальний рух органа поперек форми забезпечує гідроциліндр 7, який працює від силової гідростанції 6. Бетонна суміш у роздавальний бункер надходить із основного бункера 10. Форма-піддон 8 установлюється так, щоб передній край роликів був на одній лінії із внутрішньою поверхнею переднього торцевого борта, і переміщувався за допомогою механізму 9.

Процес роликового формування характеризується такими етапами: витікання суміші, рівномірне її розподілення у порожні форми, контактна взаємодія роликів із шаром (етап безпосереднього ущільнення) та загладжування поверхні виробу

а - конструкція; б - схема процесу ущільнення

плитою. Етап ущільнення розпочинається з моменту, коли суміш при витіканні з бункера заповнює форму на висоту її бортів. Форма заповнюється на відстань, що дорівнює довжині ролика, тобто на початку ущільнення суміш перебуває тільки перед роликом. Досягши висоти бортів, суміш вступає в контакт із роликом. Оскільки суміш продовжує надходити, ролик вдавлює її, внаслідок чого щільність суміші підвищується. При досягненні сталої щільності суміш відтискується до вільної порожнини форми (рис. 7.77, б), утворюючи масив, що є своєрідним підпором, який утримується до початку переміщення форми. Таким чином суміш послідовно ущільнюється всій формі.

Ефективність роликового формування визначається швидкістю роликів vp, швидкістю форми vф та кількістю проходжень робочого органа nр.o. До конструктивних параметрів належать радіус формувальних роликів Rp , кількість роликів np і їхня довжина lp . Продуктивність і потужність визначаються за відомих або встановлених параметрів процесу. Роликова машина для виготовлення плоских залізобетонних виробів із гідравлічним приводом робочого візка має такі параметри: продуктивність П = 14 шт./год, швидкість переміщення робочого візка vp.o =0,45 м/с, швидкість переміщення форми vф =0,017...0,025 м/с.

Перевагами цієї установки порівняно з іншими формувальними машинами є: створення кращих санітарпо-гігієнічних умов праці на посту формування, усунення вібрації, зниження шуму до мінімального рівня, при цьому формування жорстких і наджорстких сумішей, які не формуються іншими машинами. Роликові машини передбачається застосовувати на технологічних лініях із виробництва не тільки плоских, а й пустотних плит, а також інших виробів.

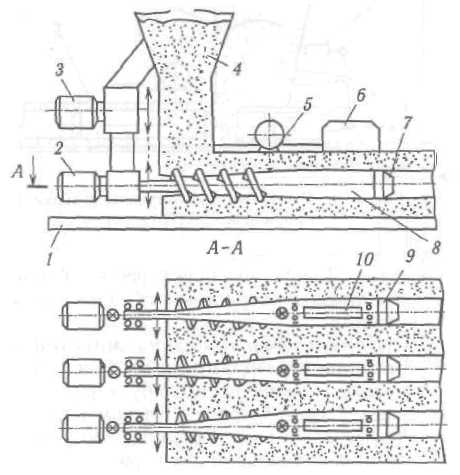

Машини безперервного формування будівельних виробів методом екструзії.

Методом екструзії виготовляють багатопустотні залізобетонні вироби, а також цеглу.

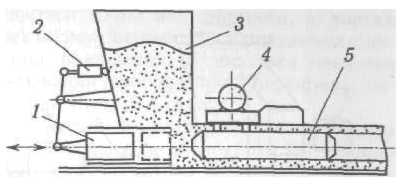

Рис. 7.78. Схема бетоноформувальної машини з поршневим екструдером

Для формування виробів із бетонної суміші використовують кілька схем машин.

Бетоноформувальна машина з поршневим екструдером (рис. 7.78) працює у такий спосіб. Із бункера 3 поршень 1 екструдера під тиском подає у формувальну камеру бетонну суміш. Зворотно-поступальний рух поршня 1 забезпечується важільним механізмом і гідроциліндром 2. У формувальній камері здійснюється високочастотна вібраційна дія на бетонну суміш від поверхневого ущільнювача 4 і жорстко зв'язаних із ним пустотоутворювачів 5.

Рис.7.79. Схема бетоноформувальної машини зі шнековим екструдером

Бетонна суміш під дією своєї ваги потрапляє на витки шнеків 5, які нагнітають її у формувальну камеру. У цій камері під дією вібрації шнеків і поверхневого ущільнювача бетонна суміш ущільнюється. Невібрувальні стабілізувальні частини пустотоутворювачів і стабілізувальна плита 6 загладжують поверхні виробу.

Спосіб безперервного формування дає змогу механізувати і автоматизувати всі основні технологічні операції і звести мінімуму ручну працю. Питома металомісткість обладнання за такого способу виробництва в 1,2... 1,7 раза нижча порівняно з традиційними методами формування. Недоліком методу є великі виробничі площі та обмеженість типів формувальних виробів.

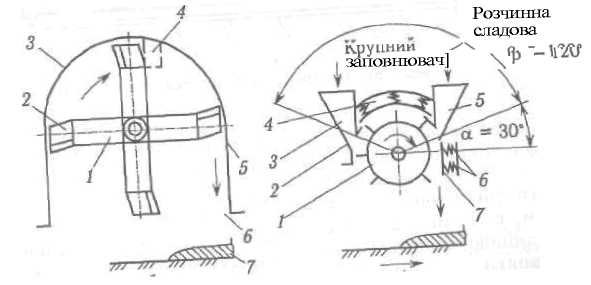

Роторні метальники. Однороторний метальник (рис. 7.80, а) має вигляд ротора 1, на кінцях якого закріплено лопатки 2, а в кожуху 3 є спеціальний напрямний канал з перерізом, який за формою відповідає ширині лопатки. У верхній частині кожуха розміщений завантажувальний отвір 4. Крізь цей отвір суміш захоплюється лопатками і напрямним каналом переміщується до вихідного отвору 6, звідки вилітає з великою швидкістю (v = 30...40 м/с) і ущільнюється у формі 7. Застосовують також інші конструкції роторних метальників, наприклад із розподіленою подачею розчинної складової і крупного заповнювача. Така конструкція метальника (рис. 7.80, б) складається з лопаткового ротора 1, який при обертанні з отвору 3 захоплює крупний заповнювач, а з отвору 5 — розчинну складову. Між отворами на дузі в межах кута р = 120° розміщений відбивний екран 4, внутрішня поверхня якого футерована змінними плитами із високоманганової сталі. Розміри кута Р вибирають із умов, що забезпечують ефект подрібнення в процесі транспортування частинок крупного заповнювача до місця взаємодії з розчинною складовою, що відбувається в межах кута = 30°. Вихідна стінка 7 бездонного кожуха 2 і відбивного екрана спирається на амортизуючі пружини 6, що дає змогу використовувати метальник для роботи на заповнювачі, який має крупність 30...40 мм, а то й більше. У процесі транспортування крупний заповнювач частково подрібнюється в просторі між отворами 3 і 5, унаслідок чого створюються свіжі поверхні відколу, які забезпечують високий ступінь зчеплення з розчинною складовою. Лопатки ротора надають частинкам свіжо приготовленої суміші потрібний запас кінетичної енергії, виштовхуючи суміш із лопаткового ротора зі швидкістю 30...40 м/с.

Крім однобічних застосовують також конструкції двобічних метальників із горизонтальним і вертикальним розміщенням роторів. Розроблено раціональні конструкції роторних метальників і запропоновано методику їх розрахунку. Вони успішно пройшли випробування при нанесенні суміші на горизонтальну і вертикальну поверхні.

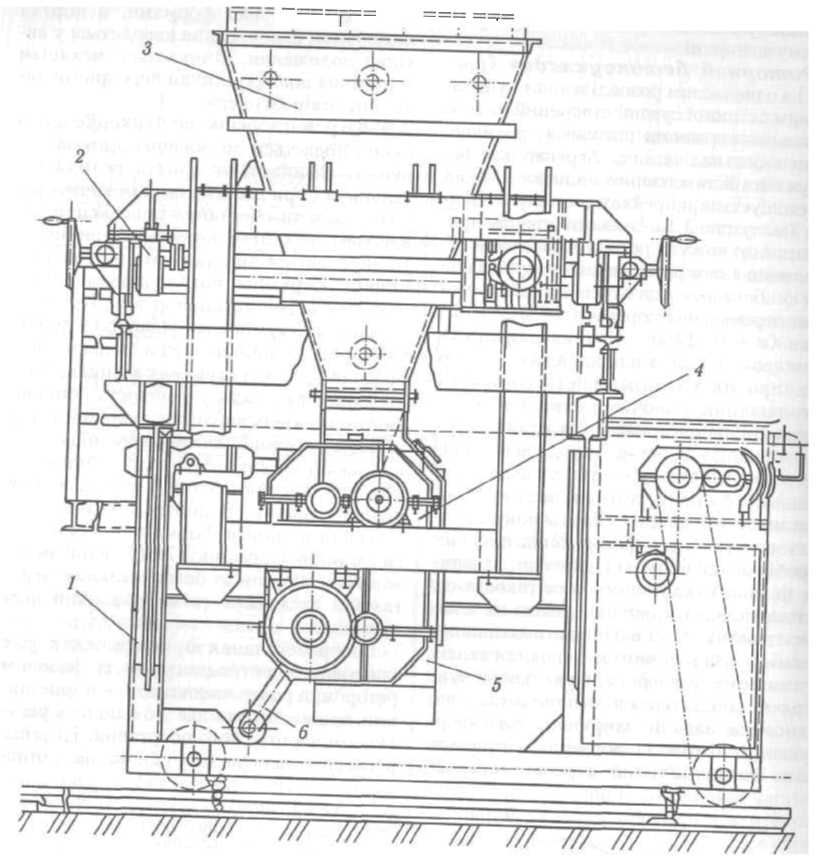

Роторний бетоноукладач (рис. 7.81) з одночасним розподіленням і ущільним розподіленням і ущільненням бетонної суміші створений на базі метальника з двома роторами, розміщеними один над одним. Агрегат для бетонування встановлений на візку 2, який переміщується по рейках порталу 1. Бункер 3 місткістю 2,1 м3 нижнім отвором приєднаний до кожуха ротора-живильника 4, нижче від якого розміщений ротор-метальник 5. Бетоноукладач обладнаний приводами переміщення порталу ( v = 0,25 м/с) візка (v = 0,117 м/с), приводами руху живильника і метальника. Особливістю всіх приводів є можливість широкого регулювання робочими швидкостями. Таке вирішення привідної частини окремих механізмів бетоноукладача і наявність бічної рухомої стінки у завантажувального бункера значно розширюють можливості машини — дають змогу використовувати її для формування плоских виробів різної ширини і довжини, з різними фізико-механічними властивостями Бетоноукладач може працювати як в автоматичному, так і в напівавтоматичному режимах. За допомогою ходових гвинтів рухома стінка нагромаджувального бункера встановлюється в положенні, що відповідає заданій ширині полоси формування. Потім за допомогою приводу візка бетонувальний агрегат установлюється точно над формами, а портал механізмом переміщення виводиться у вихідне положення. Вмикається механізм керування шибером, який перекриває вихідний отвір бункера.

У нагромаджувальний бункер бетонна суміш подається до повного його заповнення. Вмикається привід ротора-метальника і при досягненні ним певної робочої частоти обертання одночасно вмикаються механізм керування шибером (відкривається вихідний отвір бункера), привід обертання ротора-живильника і механізм переміщення порталу. При цьому частинки суміші захоплюються лопатками ротора-живильника і подаються у робочий простір ротора-метальника, звідки, отримавши задану швидкість метання, вилітають крізь вивантажувальний отвір у форму. Бетоноукладач переміщується над касетами форм і укладає з одночасним ущільненням бетонну суміш шаром певної товщини. Водночас у вихідне положення на борти форми встановлюється ролик б (див. рис. 7.81), який переміщується разом із бетонувальним агрегатом і загладжує свіжоукладений шар суміші.

Ротор-метальник приводиться в рух крановим електродвигуном із фазовим ротором, а ротор-живильник — тиристорним приводом, що дає можливість регулювати частоту його обертання. Ці ротори мають різну частоту обертання: ротор-метальник

Рис. 7.80. Схема однороторних метальників

Рис. 7.81. Роторний бетоноукладач

обертається з вищою швидкістю, ніж ротор-живильник. Ступенева зміна частоти обертання ротора-метальника дає змогу отримати три швидкості метання — 25, 35 і 43 м/с. Темп подачі регулюється плавною зміною частоти обертання ротора-живильника.

Розрахунок основних параметрів роторних метальників. Такими параметрами є продуктивність П, потужність Р, діаметр ротора dp, його ширина bр, кількість лопаток nл, кутова швидкість ротора-метальника . Технічна продуктивність лопаткових метальників із горизонтальним розміщенням роторів, м3/год:

![]()

де

VT

- теоретичний об'єм будівельної суміші,

що переміщується кожною лопаткою при

обертанні ротора за один його оберт;

![]() ,

b

- робоча ширина ротора, м;

R, r — радіус ротора відповідно максимальний

і мінімальний, м; ю — кутова швидкість

ротора-метальника, рад/с;

nл

— кількість лопаток ротора-метальника;

К1

— коефіцієнт заповнення об'єму; К1=

mф/mт,

mф;mт

—

відповідно фактична і теоретична

маса бетонної суміші, що надходить у

робочий простір метальника за один

повний оберт ротора, кг.

,

b

- робоча ширина ротора, м;

R, r — радіус ротора відповідно максимальний

і мінімальний, м; ю — кутова швидкість

ротора-метальника, рад/с;

nл

— кількість лопаток ротора-метальника;

К1

— коефіцієнт заповнення об'єму; К1=

mф/mт,

mф;mт

—

відповідно фактична і теоретична

маса бетонної суміші, що надходить у

робочий простір метальника за один

повний оберт ротора, кг.

Фактичну масу бетонної суміші визначають за оптимальним значенням темпу подавання суміші у робочий простір метальника. За критерій оцінювання опти-мальності темпу подавання суміші взято максимальну міцність набризк-бетону при стиску на цій швидкості метання.

Оптимальний темп подавання суміші, кг/с:

![]()

де К2 = 4,9 — коефіцієнт, що враховує конструктивні особливості метальника

для двох горизонтально розміщених роторів; vмет - швидкість метання, м/с; В — ширина смуги розсіювання частинок бетонної суміші на поверхні, що бетонується, м; b — робоча ширина ротора, м.

Потужність двигуна визначають за формулою, кВт,

![]() ,

,

де К3 — коефіцієнт, що враховує попередній розгін суміші перед надходженням у робочий простір метальника, який залежить від швидкості метання (К3 = 0,88...0,91 при v = 25м/с; К3 =0.92…0,94 при v = 35м/с; К3 = 0,95...0,97 при v = 45 м/с); n — частота обертання ротора-метальника, об/хв; мех — механічний ККД.

Оптимальна кількість лопаток становить 4 — 8, а довжина ротора lр = 2...3 м. Радіус роторів вибирають залежно від швидкості метання v (R= 0,17...0,2 м при v = 45 м/с; R= 0,15...0,8 м при v = 35 м/с; R= 0,15 м при v = 25 м/с).