- •7.7. Спеціалізовані віброущільнювальні установки, агрегати і комплекси

- •7.66. Принцип формування багатопустотних залізобетонних плит:

- •7.8. Машини безвібраційноїта комбінованої дії пресування і вібрації для ущільнення сумішей

- •Цей вираз характеризує зв'язок тиску на поверхні труби з її параметрами і кутовою швидкістю центрифуги. Експериментально встановлено, що при розподілі бетонної суміші кутова швидкість форми

- •Запитання і завдання для самоконтролю

- •Устаткування для виробництво пзбестоцементних виробів

- •8.1. Технологічні схеми виробництва

7.8. Машини безвібраційноїта комбінованої дії пресування і вібрації для ущільнення сумішей

Класифікація способів і фізика процесу ущільнення сумішей. Безвібраційний спосіб ущільнення сумішей ґрунтується на застосуванні тиску на суміш, що перебуває у формі або у спеціальній формувальній порожнині. Безвібраційний спосіб ущільнення сумішей принципово відрізняється від вібраційного способу тим, що частинки матеріалу переміщуються переважно у напрямі прикладеного тиску. За такої дії фактично не проявляється поперечне макропереміщення частинок у формі.

Цей спосіб застосовують для виробництва деяких будівельних виробів і матеріалів (плит, панелей, залізобетонних труб, бетонних порожнистих блоків, шлакоблоків, цеглин тощо).

Безвібраційні способи ущільнення суміші поділяють на статичні й динамічні. До статичних способів належать пресування, прокатування, екструзія, вакуумування, до динамічних — пневматичний і механічний набризки. Такий поділ певною мірою є умовним, оскільки все залежить від швидкості прикладання сил і фізико-механічних властивостей матеріалу, який ущільнюється.

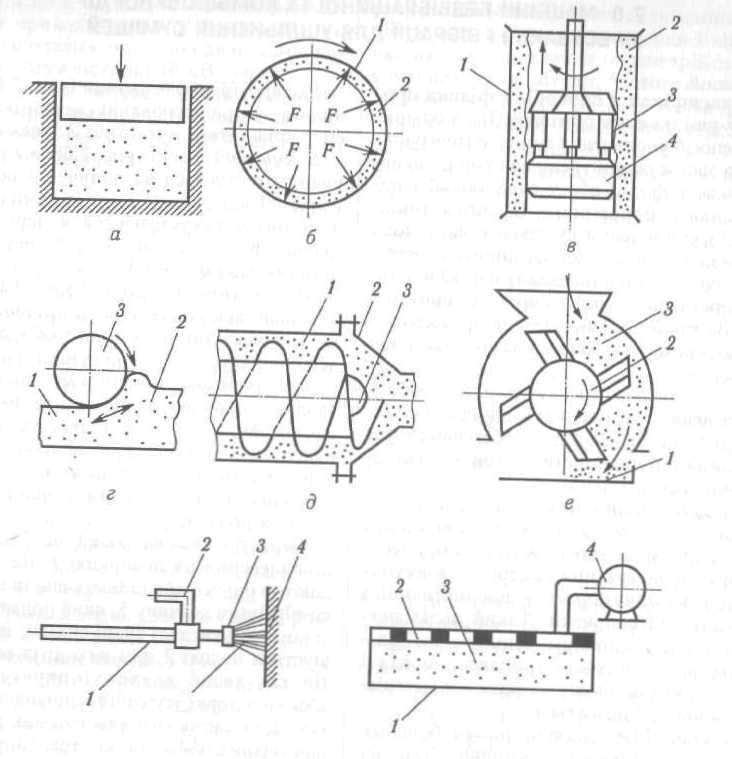

На рис. 7.68 показано способи безвібраційного ущільнення сумішей. Для виробництва невеликих плит, каменів і цегли застосовують статичне пресування (рис. 7.68, а), яке може поєднуватися з вібраційним способом. Труби виготовляють у центрифугах (рис. 7.68, б), де внаслідок обертання форми / суміш 2 стискується віброцентровими силами. Може бути також радіальне пресування (рис. 7.68, в) за допомогою роликів З, які обертаються і притискують суміш 2 до форми /, а при їх підніманні суміш загладжується коротким циліндром 4.

Роликове пресування (рис. 7.68, г) характерне тим, що нові порції суміші-підсипки 2 вдавлюються у свіжоукладений шар під роликом 3, який здійснює зворотно-поступальні рухи поперек форми 1.

Екструзійне пресування (рис. 7.68, д) полягає у продавлюванні сировинної маси 1 крізь отвір у матриці 2 шнеком 3.

Вакуумний спосіб (рис. 7.68, ж) ущільнення ґрунтується на вилученні повітря і вільної від реакції води із суміші 3 за допомогою вакуум-насоса 4 через спеціальну фільтрувальну сітку 2, що укладена на бортах форми 1.

Механічний набризк (рис. 7.68, є) здійснюється за рахунок кінетичної енергії удару частинок суміші 3 об форму 1 або об опалубку. Порція суміші, що перебуває у робочому просторі метальника 2, завдяки віброцентровій силі отримує запас енергії, що в кілька сотень разів перевищує масу матеріалу, який накидається у форму. Таким чином досягається ефект ущільнення з поєднанням операцій укладання й розподілу.

Пневматичний набризк (рис. 7.68, є) — це нанесення на поверхню 4 під тиском повітря одного або кількох шарів цемент-но-піщаного розчину 5, який подається по шлангу 1 у вигляді сухої суміші, що замішується водою 2 при виході із сопла З-Це так зване «сухе» торкретування. «Мокре» торкретування відрізняється від «сухого» застосуванням готових цементно-піщаних розчинів, які транспортуються по трубопроводу у суспензованому стані й укладаються в конструкцію з одночасним ущільненням.

Фізична суть процесу пресування полягає у тому, що необоротна зміна об'єму матеріалу, що стискується, може відбуватися лише при деформації, яка перевищує пружну. Залишкова деформація виникає в матеріалі при певному прикладеному до нього навантаженні, яке називають граничним. Упродовж усього часу (циклу) пресування в будь-який фіксований момент збільшення навантаження спричинює нарощування пластичної деформації і зміну щільності матеріалу. Кінетика процесу ущільнення матеріалу при пресуванні визначається умовами пластичної деформації стисненого пористого тіла,

Рис. 7.68. Способи безвібраційного ущільнення сумішей

механічні властивості якого залежать від фізико-механічних і технологічних властивостей сировинної маси.

Криві статичного пресування (стиску) ілюструють сучасну теорію пресування дисперсних (сипких, порошкоподібних) матеріалів і дають змогу виявити фізичний аспект процесу (рис. 7.69). Показником пресування є зміна щільності, міцності й пружності матеріалу залежно від тиску пресування (рис. 7.69, й) або зміна зусилля пресування від деформації матеріалу (рис. 7.69, б). У зоні А яка відповідає початку пресування, швидше зменшується об'єм матеріалу завдяки вільному переміщенню і зсуву частинок. При цьому з матеріалу вилучається більша частина повітря і на ущільнення витрачається небагато енергії. У зоні Б ущільнення може відбуватися лише при деформації частинок матеріалу, внаслідок чого витрачається значна кількість енергії. Наприкінці процесу пресування при найбільшому тиску пружна деформація переходить у пластичну, що сприяє зміцненню структури виробу і збереженню заданої форми. На пресах, які застосовуються в промисловості, не можна здійснити квазістатичне пресування (зони А і Б), оскільки при цьому потрібне відносно повільне прикладання навантаження. Здебільшого швидкість пресувального органа досить велика, тому через невідповідність швидкості деформації і релаксації напружень на діаграмі пресування виникає ділянка В, яка відображає розширення виробу після зняття навантаження.

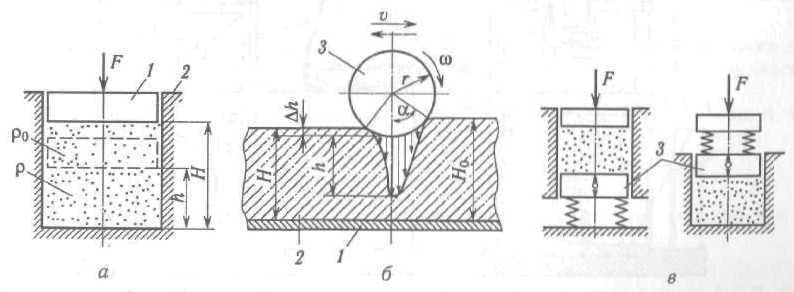

Для опису процесу пресування розроблено багато рівнянь. Для зміни тиску, Па, по товщині виробу, що пресується (рис. 7.70, а), застосовують таке рівняння:

Рн

=![]()

де Рн і Р0 — тиск на відстані H і h від пресувального пуансона 1; e — основа

натуральних логарифмів; k — емпіричний коефіцієнт, який визначають дослідами; R — гідравлічний радіус перерізу виробу, що пресується; Н — висота заповнення прес-форми 2. Зусилля пресування, Н:

F = pS = pSп.ф.ZkЗ,

де р – питомий тиск пресування, Па; S – сумарна площа пресування, м2; Sп.ф. – площа однієї прес-форми, м2; Z – кількість прес форм; kЗ = 1,2 – коефіцієнт запасу.

дер

— питомий тиск пресування, Па; S —сумарна

площа пресування, м2

кість

прес-форм; к.}

— запасу.

![]()

Рис. 7.69. Криві статичного пресування:

а - р = f(р); б - F = f(h)

а — статичного; 6 - роликового; в — вібропрасування

Особливістю роликового процесу пресування (рис. 7.70, б) є наявність підсипки під роликом, тобто зростає щільність виробу завдяки стиску матеріалу під роликом і обмеженому простору. Процес роликового пресування досить складний. Спочатку частина форми / під роликом З заповнюється до рівня бортів крихкою сумішшю 2. Ущільнення починається з того моменту, коли поверхня ролика починає взаємодіяти із сумішшю. За кожний прохід ролик втискує шар підсипки в шари, що розміщені нижче. При цьому щільність виробу, розміщеного під робочим органом, зростає по його товщині. Пресувальний тиск за спрощеною схемою

![]()

де Е — модуль деформації бетонної суміші; — кут захвату бетонної суміші роликом.

Для особливо жорстких бетонних сумішей = 30°. Отже, тиск ролика на суміш

![]()

де lp — довжина пресувального ролика; r — його радіус.

Для підвищення ефективності пресування використовують ефект поєднання тиску і вібрації робочим органом 3 (рис. 7.70, в), що дає змогу па початковій стадії ущільнення зруйнувати взаємозв'язок частинок і поліпшити їх взаємну рухливість. Унаслідок спільної дії вібрації і тиску складається більш компактна структура майбутнього виробу. Вібрація триває 3...30 с. Застосування вібрації також дає змогу зменшити тиск пресування до 0,5...5,0МПа.

Прес для формування бетонних виробів. Для виготовлення тротуарних плит, плит підлог, фігурних елементів мостіння та інших виробів малих розмірів із особливо жорстких піщаних бетонів застосовують преси, в яких вироби формуються за рахунок комплексної дії вібрації та статичного тиску на весь об'єм суміші, що ущільнюється.

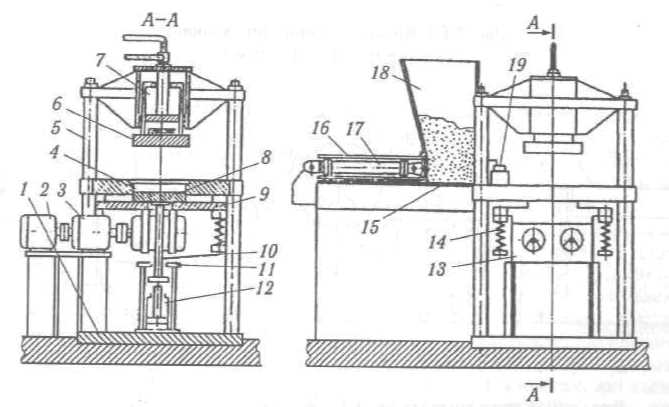

Усі вібропреси однакові за конструкцією та принципом дії. На рис. 7.71 показано прес, що складається зі сталевої станини 1, на якій встановлено чотири колони 5. На них змонтовано матрицю 4 і пневмоциліндр 7 із пуансоном 6. У матриці 4 передбачене встановлення змінних калібрів, внутрішні обриси яких відповідають зовнішньому контуру виробу, що формується. На станині 1 встановлено пневмопресувальник 12, який через штангу 10 може піднімати формувальну плиту 8.

Обмежувачі ходу 11 дають змогу підніматися формувальній плиті 8 точно до рівня верхньої площини матриці 4. Вібростіл 9 із двовальними відцентровими віброзбудниками 13 спирається на станину 1 через пружини 14. Віброзбудники приводяться в рух через пружні муфти від двох співвісно встановлених електродвигунів 2 і 3. Кутова швидкість електродвигуна 2 = 300 рад/с, а електродвигуна 3 = 150 рад/с. Дозувальний пристрій оснащений бункером 18 із бетонною сумішшю, мірним ящиком 15, що переміщується гідроциліндром 17 по напрямних. Для знімання готових виробів мірний ящик оснащений упором 19. При переміщенні мірного ящика в позицію формування горловина бункера 18 перекривається шибером 16.

Вібропрес працює у такий спосіб. Пневмопресувальник 12 піднімають до упорів 11, формувальна плита 8 із відформованим у попередньому циклі виробом у цей час перебуває під бункером 18, заповненим бетонною сумішшю. При ввімкненні гідроциліндра 17 мірний ящик 1 5 із сумішшю переміщується в позицію формування, закриваючи одночасно шибером 16 горловину бункера 18. При цьому упор 19 виштовхує готовий виріб у приймальний пристрій. Пневмопресувальник 12 опускається в крайнє нижнє положення і формувальна плита 8 лягає на вібростіл 9. На 2...4 с вмикається віброзбудник з частотою коливань = 300 рад/с. При цьому бетонна суміш заповнює робочу порожнину матриці 4. Гідроциліндр 17 повертає мірний ящик 15 під горловину бункера 18. Після цього нневмоциліндр 7 опускає пуансон 6 і за рахунок його сили тяжіння і зусилля, що розвиває пневмоциліндр, виникає статична дія на бетонну суміш. Одночасно на 4...5 с вмикаються віброзбудники з частотою = 150 рад/с. При цьому суміш ущільнюється. Пневмоциліндр 7 піднімає пуансон 6 у верхнє положення, а пневмопресувальник 12 піднімає готовий виріб. Потім цикл повторюється.

У деяких пресах відбувається не тільки одночасний, а й послідовний вплив вібрації і тиску із застосуванням двостадійного вібропресування. Таке рішення дає змогу підвищити ефективність процесу ущільнення, а також повністю автоматизувати процес формування у роботизованих комплексах.

Розрахунковими параметрами вібропресів є динамічні характеристики вібростола (амплітуда, частота, статичний момент, потужність, жорсткість опор), характеристики пуансона (хід, тиск), а також параметри допоміжних вузлів (трансферкари, що забезпечують дозування і подавання суміші із бункера у форму; системи подавання та фіксації піддонів; гідростанції, що забезпечують роботу гідроприводу і надійну роботу інших механізмів). Виходячи з технологічних вимог (тип виробу, склад суміші, забезпечення потрібної продуктивності), виконують відповідні розрахунки.

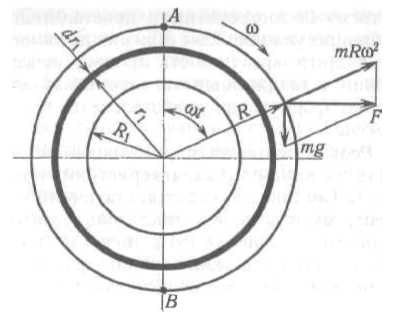

Центрифуги для формування трубчастих залізобетонних виробів. Центрифуги призначені для формування порожнистих залізобетонних виробів, що мають вигляд тіл обертання у вигляді циліндра або зрізаного конуса. Процес формування здійснюється в горизонтально розміщених формах за рахунок відцентрових сил, що виникають під час їх обертання відносно власної осі. Регулювальна сила, що діє на частинку бетонної суміші, яка має масу т (рис. 7.72),

![]()

де R — радіус розміщення частинки на осі обертання; — кутова швидкість форми.

Якщо частинка перебуває у точці А, то кут t= 0, a сos t = 1, тобто

FA= mR2- mg,

a якщо у точці В, то кут t = , a cos t= 1:

FB = mR2+mg.

Порівнюючи сили в точках А і В, бачимо, що тиск у точці А менший, ніж у точці В. Ці обставини змушують бетонну суміш рівномірно розподілятися по внутрішній поверхні форми.

Рис. 7.72. Схема сил, що діють на частинку бетонної суміші у центрифузі

Результуюча відцентрова сила, яка діє на кільце бетонної суміші, що має радіус r1, товщину стінки dr1 і довжину l,

dFВЦ = 2lp2r2dr1

де р — щільність бетонної суміші.

Зінтегрувавши останній вираз від R1 до R, дістанемо

де R1, R — відповідно внутрішній і зовнішній радіуси труби.

Для того щоб визначити пресувальний тиск на зовнішній поверхні труби, праву і ліву частини останнього виразу достатньо віднести до зовнішньої поверхні труби:

R0

=

![]() (7.9)

(7.9)