- •Устаткування для видобування сировини

- •2.1. Загальні відомості про видобування сировини

- •2.2. Бурове устаткування

- •Землерийні машини

- •2.4. Землерийно-транспортні машини

- •3.1. Фізика процесу механічного подрібнення і сортування місце та призначення машин

- •3.2. Щокові дробарки

- •3.3. Конусні дробарки

- •3.4. Валкові дробарки

- •Дробарки ударної дії

3.4. Валкові дробарки

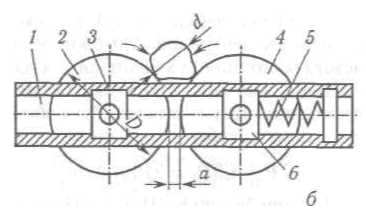

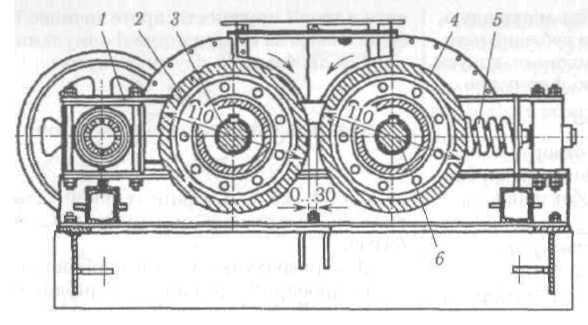

Валкові дробарки призначені для середнього та дрібного подрібнення матеріалів різної міцності. Робочими органами валкової дробарки (рис. 3.17) є два паралельних циліндричних валки 2 i 4, що обертаються назустріч один одному. Кусок матеріалу, що надходить, захоплюється за рахунок тертя об поверхню валків і затягується в робочий простір, де і відбувається подрібнення. Поверхня валків буває гладенькою, рифленою або зубчастою. Валки монтують на станині 1 У підшипниках 3 і 6. Підшипники одного валка (див. рис. 3.17, б) мають пружини 5, Що стискаються при потраплянні в робочий простір металевого предмета. Внаслідок цього рухомий валок відсовується від нерухомого і предмет крізь збільшену щілину проходить між ними.

Частота обертання валків здебільшого однакова, проте є дробарки з різними частотами обертання валків. їх застосовують для подрібнення м'якого та вогкого матеріалу. Різниця у частотах обертання валків коливається в межах 14...20 %.

Залежно від частоти обертання валків розрізняють швидкохідні та тихохідні дробарки.

У швидкохідних дробарках колова швидкість

валків становить 4...7 м/с, у тихохідних

— 2...3

м/с. У таких дробарках кожному валку

надається обертання

швидкохідних дробарках колова швидкість

валків становить 4...7 м/с, у тихохідних

— 2...3

м/с. У таких дробарках кожному валку

надається обертання

Рис. 3.17. Валкова дробарка:

a — конструкція; 6 — схема

від електродвигуна через пасову або зубчасту передачу. У тихохідних дробарках обертання валка передається від одного електродвигуна через пасову передачу на один валок, а через додаткову зубчасту—на другий. При цьому зубці коліс повинні мати збільшену довжину для запобігання виходу із зачеплення при стисненні запобіжних пружин.

Діаметр валків 400... 1000 мм. Довжина валків при переробленні порід високої міцності має бути 0,3...0,7 їх діаметра. Найменше значення довжини валка беруть для крупних дробарок.

У дробарках для перероблення м'яких порід довжина валків становить 1,5... 2,5 їх діаметра.

Ступінь подрібнення порід середньої та високої міцності у двовалкових дробарках становить 3...4, а м'яких — 10. Для підвищення ступеня подрібнення дробарки інколи виготовляють багатовалковими, але вони не дістали поширення через їх громіздкість і незручність в експлуатації.

Міцність матеріалів, що подрібнюються у валкових дробарках, не перевищує 70 МПа при рифлених валках і 130 МПа — при гладеньких.

Перевагами валкових дробарок є простота будови та надійність у роботі. Вони економічніші за питомою витратою електроенергії порівняно з конусними, що працюють у таких самих умовах.

До недоліків валкових дробарок належить невисока продуктивність, при цьому міцність подрібнюваного матеріалу обмежена.

Поверхня валків, спрацьовуючись, втрачає циліндричну форму, що погіршує якість подрібненого продукту. Тому валкові дробарки потребують безперервного та рівномірного живлення на всій довжині валка.

Застосовують валкові дробарки у пересувних подрібнювально-сортувальних установках, а також на стаціонарних підприємствах невеликих потужностей.

Розрахунок основних параметрів валкових дробарок. Розрахункові параметри цих дробарок такі: кут захвату; частота обертання валків; продуктивність; зусилля між валками; потужність.

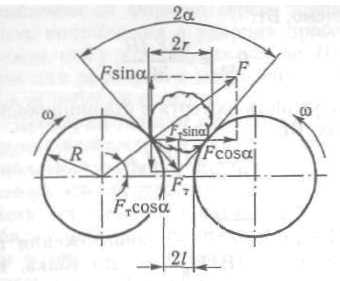

На кусок матеріалу між валками з боку валків діють подрібнювальне зусилля роздавлювання F та спричинена ним сила тертя FT =f F(рис. 3.18).

Ці сили діють у точках дотику куска з валками. Кусок витягуватиметься в простір між валками, якщо сума сил, напрямлених униз,

Рис. 3.18. Схема для розрахунку параметрів валкової дробарки

буде більшою за суму сил, напрямлених угору, тобто виконуватиметься нерівність

2Fsіn<2Fт соs , (3.36)

де F — сила, що діє на подрібнюване тіло і напрямлена нормально до обводу (поверхні) валка; FT — сила тертя каменя об валок, напрямлена по дотичній до обводу (поверхні) валка.

Перепишемо формулу (3.36) з урахуванням, що FT =f F :

Fsin ≤ f F соs , f ≥ tg.

Після заміни коефіцієнта тертя f тангенсом кута тертя у, що дорівнює йому за значенням, дістанемо

tg ≥ tg , ≤ .

Для валкових дробарок кутом захвату є кут, що утворюється дотичною до валків у точках прилягання кусків матеріалу. Із схеми (див. рис. 3.18) бачимо, що цей кут дорівнює 2, тоді справедливо, що кут захвату має бути меншим за подвійний кут тертя

2 < 2.

Із розрахункової схеми (див. рис. 3.18) випливає, що

cos

=

![]() ,

,

звідки

,

,

де D = 2R – діаметр валка; d= 2r – діаметр каменя; 2e – відстань між валками.

При найсприятливішому куті захвату =18 і ступені подрібнення у валкових дробарках з гладкими валками і = 4, тобто 2е/d =4, дістанемо d=D/18.

Максимальну частоту обертання валків визначають за емпіричною формулою

nmax=

616m![]() ,

,

де f — коефіцієнт тертя матеріалу, що подрібнюється, об валок; р — щільність подрібнюваного матеріалу, кг/м3; діаметр валка, м; d — діаметр подрібнюваного матеріалу, м.

Коефіцієнт т = 0,4...0,7 (чим більше значення D ,d і р, тим менше значення m).

Продуктивність валкових дробарок з гладенькими валками визначають із припущення, що з дробарки виходить суцільна стрічка готового продукту перерізом S = 2eL зі швидкістю v = D/2.

Тоді продуктивність

П

=

![]()

або

П = 3600 L e D kp,

де L — довжина валка, м; D — діаметр валка, м; 2е — відстань між валками, м; — кутова швидкість валків, рад/с; kp — коефіцієнт, що враховує ступінь використання ширини валків і розпушення матеріалу (при подрібненні твердих порід kр = 0,2.. .0,3, для вологих матеріалів kp = 0,4...0,6).

Зусилля, потрібне для подрібнення матеріалів між валками, створюється затягненням пружин, на які спирається рухомий валок:

Fдр = p R L k (3.37)

де р — питомий тиск, який для валків з діаметром до 500 мм беруть 9 • 106 Па, для середніх валків діаметром 500.. .900 мм — (12..,14)106 Па, для великих валків діаметром понад 900 мм — 25 • 106 Па, - кут захвату; R — радіус валка, м; L — довжина валка, м; k = 0,2...0,6 — коефіцієнт, який ураховує недовантаження валків.

Зусилля, що діє між валками, є вихідним при розрахунку деталей валкових дробарок на міцність.

Потужність двигуна валкової дробарки визначають з урахуванням, що енергія витрачається на подрібнення матеріалу Рдр і на тертя в опорах підшипників Рт.

При захоплюванні кусків матеріалу валками середнє зусилля подрібнення (3.37) спричинює сили тертя, Н:

Fт = Fдр f ,

де f — коефіцієнт тертя.

Добуток

цієї сили па радіус валка R є моментом

сили М = FтR.

Ураховуючи кутову швидкість валка

=

![]() ,

матимемо, Вт:

,

матимемо, Вт:

Рдр

=

![]()

Потужність на тертя в підшипникових опорах, Вт:

Рт

=

![]()

де

G

=

![]() —

навантаження на підшипники, Н; GB

— вага валка, Н;

—

навантаження на підшипники, Н; GB

— вага валка, Н;

fВ — коефіцієнт тертя кочення, зведений до вала; dB — діаметр шийки вала, м.

Загальна потужність, Вт,

Рдв

=

![]() ,

,

де — ККД дробарки.

Можна скористатися й емпіричною формулою для визначення потужності, кВт,

Р = 47,6КLv,

де

коефіцієнт К=![]() + 0,15; L

—

довжина

валка, м; v — колова швидкість валка,

м/с; D i d— діаметри відповідно валка і

каменя, м.

+ 0,15; L

—

довжина

валка, м; v — колова швидкість валка,

м/с; D i d— діаметри відповідно валка і

каменя, м.