- •Устаткування для видобування сировини

- •2.1. Загальні відомості про видобування сировини

- •2.2. Бурове устаткування

- •Землерийні машини

- •2.4. Землерийно-транспортні машини

- •3.1. Фізика процесу механічного подрібнення і сортування місце та призначення машин

- •3.2. Щокові дробарки

- •3.3. Конусні дробарки

- •3.4. Валкові дробарки

- •Дробарки ударної дії

3.3. Конусні дробарки

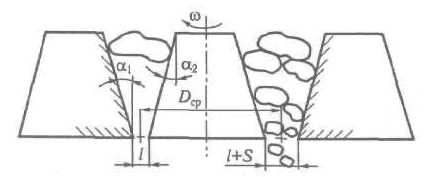

Конусні дробарки застосовують для крупного (ККП), які забезпечують ступінь подрібнення і = 5...8, середнього (КСП) і дрібного (КДП) при і = 20...50 подрібнення. Камера подрібнення конусних дробарок утворена поверхнями зовнішнього нерухомого та внутрішнього рухомого зрізаних конусів (рис. 3.11). При зближенні внутрішнього (дробильного) конуса з поверхнею нерухомого конуса подрібнюється завантажений матеріал. Розвантажується готовий продукт крізь кільцеву щілину під дією власної ваги при віддаленні конусів на відстань l + S. Матеріал руйнується під дією стискальних, стиральних і згинальних навантажень. Кути 1 і 2 при вершинах твірних конусів незначні, причому нерухомий конус

Рис. 3.11. Схема камери подрібнення конусної дробарки

повернуто великою основою догори, а рухомий — донизу (див. рис. 3.11). Такий профіль подрібнювального простору дає змогу завантажувати в дробарку матеріал великих розмірів. Наприклад, для дробарок крупного подрібнення матеріал може потрапити в камеру подрібнення крупністю 1300 мм. Конусні дробарки бувають з крутим і пологим конусами. Перші використовують для крупного подрібнення, а другі, як правило, для середнього та дрібного.

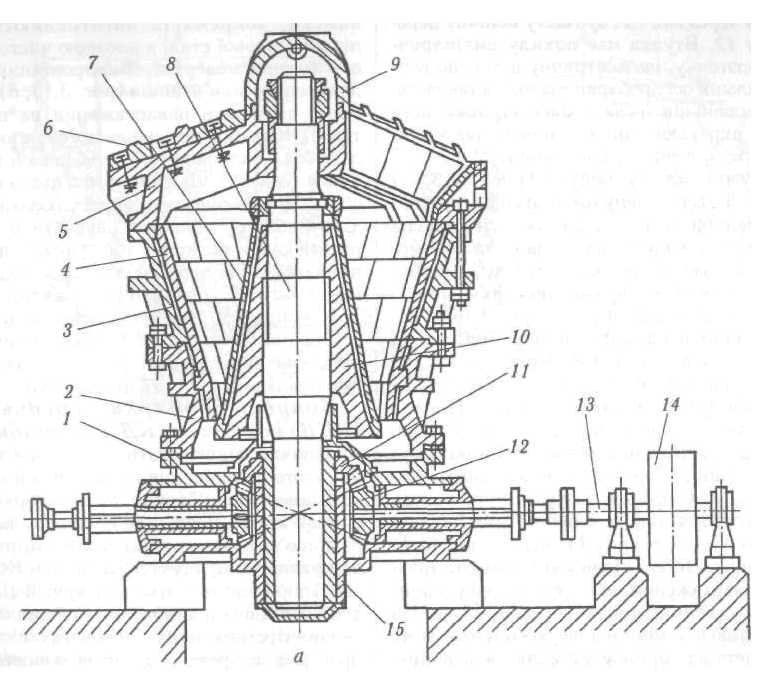

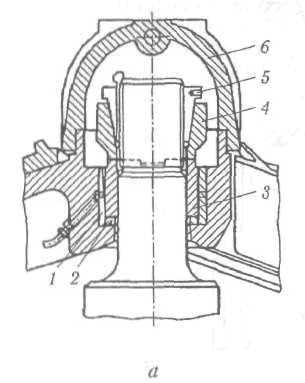

Конусна дробарка крупного подрібнення (ККП) з верхнім підвісом вала (рис. 3.12) складається з основи 1, середньої 2 та верхньої 3 секцій, траверси 5, на якій розміщений вузол підвісу 9.

Внутрішня поверхня нерухомого конуса й лапи траверси футерована змінними плитами 4 і 6 із зносостійкої сталі. На головному валу 8 жорстко закріплений рухомий конус 10, футерований змінними секціями 7. Ексцентрикова втулка 11, встановлена у стакані 15, приводиться в рух (обертання) від шківа пасової передачі 14 через вал 13 і зубчасту конічну передачу 12.

а - конструкція; б – схема

Втулка має похилу циліндричну розточку, ексцентричну відносно вертикальної осі дробарки, на яку вставляється нижній кінець вала конуса і, отже, його вісь окреслює конічну поверхню з вершиною в точці підвішування.

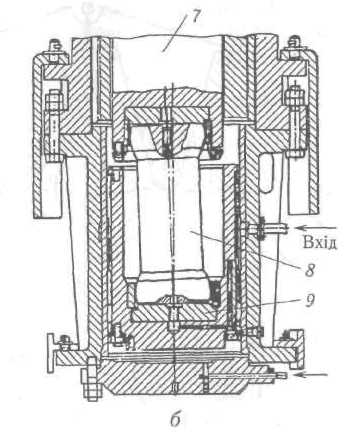

Вузол підвісу конуса (рис. 3.13, а) складається із нерухомої втулки / і опорної шайби 2, на яку спирається конусна втулка З, закріплена на валу за допомогою обойми 4 і розрізної гайки 5. Закручуючи чи відкручуючи цю гайку, можна регулювати вихідну щілину. Щоб унеможливити самовідгвиичувапня, гайка фіксується шплінтом. Конусна втулка з'єднана з обоймою шинами. Від пилу та ударів вузол захищає ковпак 6. Під час роботи дробарки конусна втулка 3 своєю торцевою частиною обкатується по опорній шайбі 2, а конічною поверхнею — по втулці /. Оскільки вал рухомого конуса обертається також навколо своєї осі, у вузлі підвісу втулка 3 ковзає по шайбі 2 і втулці 1. Деталі підвісу витримують значні навантаження, що, у свою чергу, спричинює великі контактні напруження з роботою в режимі напівсухого тертя. Тому до деталей підвісу ставляться особливі вимоги, зокрема їх виготовляють із підшипникової сталі з високою чистотою оброблення поверхні. Використання гідравлічних підп'ятників (рис. 3.13, б) дає змогу зменшити навантаження на нари тертя. Вертикальні навантаження передаються з вала конуса 7 через валок-пест 8 на плунжер 9. За допомогою цього пристрою можна оперативно регулювати вихідну щілину і швидко опускати й піднімати рухомий конус для усунення заклинювання матеріалу в камері подрібнення і пуску дробарки під завалом.

У конусних дробарках крупного подрібнення (див. рис. 3.12), як і в щокових, для виходу дробарки з-під завалу встановлюють допоміжний двигун.

Конусні дробарки середнього (КСП) і дрібного (КДП) подрібнення значно відрізняються від дробарок крупного подрібнення насамперед профілем камери подрібнення, який утворюється нерухомим розширеним донизу конусом, що сприяє отриманню рівномірного за крупністю продукту. Дробарки КСП і КДП використовуються на другій і наступних стадіях подрібнення твердих абразивних гірських порід. За конструкцією ці дробарки, як правило, однакові за винятком

а — вузол підвісу конуса; 6 — опара рухомого конуса

Рис. 3.14. Конусна дробарка з гідравлічним пристроєм

для регулювання ширини вихідної щілини

камери подрібнення. Відмінність полягає в тому, що дробарки КСП мають менший розмір вихідної щілини та збільшену довжину паралельної зони подрібнення.

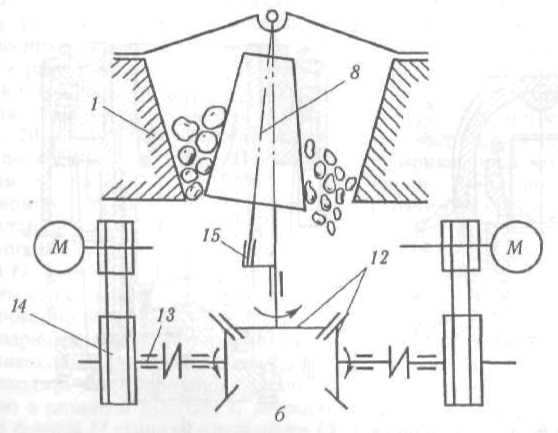

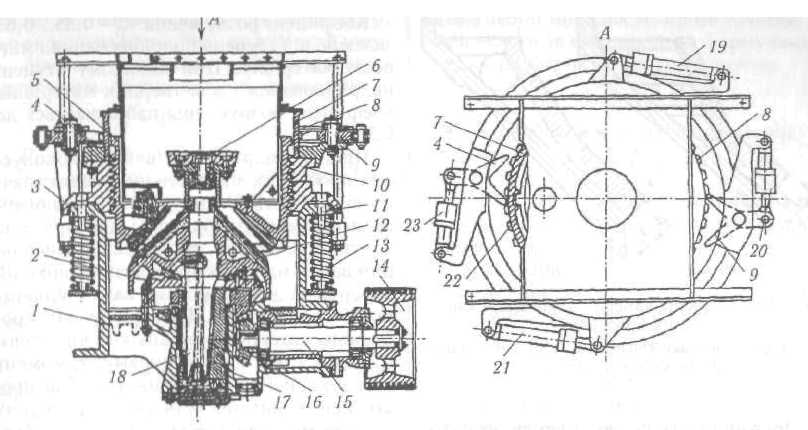

Дробарки середнього та дрібного подрібнення складаються із станини, опорного кільця, нерухомого та рухомого конусів, приводу й допоміжних пристроїв. Ширину вихідної щілини регулюють як вручну, так і за допомогою гідро циліндрів (у сучасних конструкціях машин). Дробарка з регулюванням ширини вихідної щілини гідро циліндрами (рис. 3.14) призначена для отримання продукту розміром 3...20 мм із твердих абразивних гірських порід, граніту, базальтів, кварцитів та інших матеріалів.

Рухомий конус дробарки 2 встановлений у станині 1 на підп'ятнику 12, а вал 18 рухомого конуса — в ексцентриковій втулці 17. У верхній частині рухомий конус має розподільну тарілку 6, що дає змогу рівномірно розподіляти матеріал у камері подрібнення. Корпус 5 нерухомого конуса виконаний з різьбою і виступом 22, який входить у паз корпусу 7 і з'єднаний різьбою з опорним кільцем 3, закріпленим на фланці 11 станини пружинами 13. Залежно від типорозміру дробарки таких пружин може бути 20 — 30. Привід дробарки 14 складається з клинопасової передачі, вала 15 і конічної зубчастої передачі 16.

Для регулювання вихідної щілини гідро циліндрами 19 і 21 відпускають контргайку 10, при цьому корпус 5 не обертається по різьбі опорного кільця 3, оскільки корпус 7, що з'єднаний з корпусом 5 виступом 22, стримується собачкою 4. Потім собачка 4 гідро циліндром 23 виводиться із зачеплення, а собачка 9 гідро циліндром 20 зчіплюється із зубчастим вінцем 8 і контргайка 10 з'єднується з корпусом 5. При обертанні контргайки 10 одночасно повертається корпус по різьбі кільця 3, змінюючи розмір вихідної щілини дробарки. Після закінчення регулювання собачка 9 виводиться із зачеплення, а собачка 4 входить у зачеплення із зубчастим вінцем 8 і гідро циліндри 19 і 21 затягують контргайку 10.

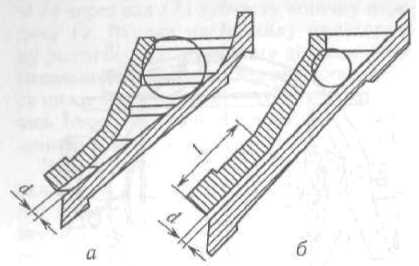

Розрахунок основних параметрів конусних дробарок. Ступінь подрібнення дробарок з консольним валом становить 20 і більше залежно від довжини паралельної ділянки поверхонь рухомого і нерухомого конусів: у дробарок середнього подрібнення він менший (рис. 3.15, а), а в дробарок дрібного – більший (рис. 3.15б).

Рис. 3.15. Переріз камери подрібнення конусних дробарок:

а — середнього подрібнення; 6— дрібного подрібнення конусних дробарок

Довжину паралельної ділянки розраховують так, щоб час переміщення матеріалу на цій ділянці дорівнював або дещо перевищував час, який витрачається на один оберт ексцентрикової втулки вала дробильного конуса. При цьому кожен кусок матеріалу, що дробиться, проходячи паралельну ділянку, зазнає дроблення не менше ніж один раз. У коротко конусних дробарках довжина рівнобіжної ділянки становить 16... 17 % більшого діаметра дробильного конуса.

Як зазначалося, умови подрібнення матеріалу в конусних дробарках аналогічні умовам подрібнення в щокових, тому кут захвату а матеріалу в конусній дробарці також має бути меншим чи дорівнювати подвійному куту тертя ф, тобто 2 > .

Продуктивність, м3/год, конусної дробарки з крутим конусом (рис. 3.16)

П

=

![]() ,

(3.34)

,

(3.34)

де Dср — середній діаметр обертання рухомого конуса; е — мінімальний розмір між зовнішнім і внутрішнім конусами; r — радіус обертання рухомого конуса навколо вертикальної осі; 1, 2 — кути між утворювальними і вертикальною осями відповідно рухомого і нерухомого конусів.

Продуктивність у тоннах за годину можна визначити, якщо ввести в рівняння (3.34) щільність р матеріалу.

Коефіцієнт розпушення k =0,35.. .0,65 залежно від ступеня подрібнювання і міцності матеріалу. При більшому ступені подрібнювання і для твердих матеріалів коефіцієнт розпушення наближається до 0,35.

Процес подрібнення в коротко конусних дробарках з консольним валом значно відрізняється від процесу подрібнення в щокових дробарках і дробарках із крутим конусом. У дробарках з консольним валом матеріал проходить по похилій поверхні під дією власної ваги і відцентрової сили інерції. Розміри кусків дробленого матеріалу дорівнюють чи менші ніж відстань між конусами в момент їхнього найбільшого зближення. Час проходження матеріалу через паралельну ділянку має відповідати часу одного обер ту рухомого конуса. При цьому об'єм матеріалу, що випадає за один оберт рухомого конуса, відрізняється від об'єму матеріалу, який дістають у дробарці : крутим конусом, і, отже, продуктивність визначають за іншим рівнянням.

Продуктивність, м3/год, дробарки консольним валом

П = 188dlDcpkp (3.35)

Рис. 3.16. Схема для визначення продуктивності

(3.35) варто ввести щільність матеріалу p, що виражається в тоннах на кубічний метр.

Частоту обертання рухомого конуса визначають за емпіричною формулою

n = 160 – 42B,

де В — ширина вхідного отвору, м.

Для дробарок з консольним валом (пологим конусом) частота обертання

![]() ,

,

де = 40.. .42° — кут нахилу твірної рухомого конуса на паралельній ділянці;

f = 0,3...0,35 — коефіцієнт тертя матеріалу об дробильні поверхні; l — довжина паралельної ділянки, см.

Довжина паралельної ділянки визначається тином дробарки і для КСП нормального типу становить 0,08D (де D — діаметр рухомого конуса, м); для КДП із коротким конусом — (0,16.. .0,17)D. Частоту обертання рухомого конуса, об/с, у дробарок з консольним валом визначають за емпіричною формулою

n= 340 - 66D.

Потужність двигуна, кВт, конусної дробарки так само, як і щокової, можна визначити з теорії пружності, проте точніше її обчислюють за емпіричними формулами:

• для дробарок із крутим конусом

Р = 85D2;

• для дробарок з консольним валом

Р = 50D2K,

де К = 20...25 — коефіцієнт, який залежить від властивостей матеріалу, що дробиться.

Для розрахунку споживаної потужності дробарки крупного подрібнення професор В. А. Олевський вивів формулу

Po = 60KD2rn

де К=24 (для твердих порід); г — ексцентриситет ексцентрикової втулки, м; n — частота обертання рухомого конуса, об/с. Через можливі пікові навантаження встановлена потужність має бути збільшена в 1,5 раза, тобто

Р = 1,5Po =2160D2rn

Для дробарок КСП і КДП установлену потужність двигуна можна визначити за такою емпіричною формулою В. А. Олевського:

P = 12.6D2n