- •Прокатка и накатка. Процесс и инструментальное обеспечение.

- •Прессование и волочение. Процесс и инструментальное обеспечение.

- •Ковка и штамповка. Процесс и инструментальное обеспечение.

- •Плазменная обработка. Процесс и инструментальное обеспечение.

- •Светолучевая (лазерная) обработка. Процесс и инструментальное обеспечение.

- •Электроискровая обработка. Процесс и инструментальное обеспечение.

- •Электроимпульсная обработка. Процесс и инструментальное обеспечение.

- •Анодно-механическая обработка. Процесс и инструментальное обеспечение.

- •Электроконтактная обработка. Процесс и инструментальное обеспечение.

- •Ультразвуковая обработка. Процесс и инструментальное обеспечение.

- •Электрохимическая обработка. Разновидности процесса и инструментальное обеспечение.

- •Преимущества процесса обработки резанием по сравнению с другими видами обработки.

- •Режущий клин, его назначение и конструктивные элементы.

- •Основные геометрические параметры (углы α, β, γ, δ) режущего клина. Их изменение в процессе резания.

- •Конструктивные элементы резца.

- •Передний угол γ и задние углы α и α1 резца, их выбор и влияние на процесс обработки.

- •Угол наклона главной режущей кромки λ резца, его влияние на процесс обработки.

- •Углы в плане (φ,φ1,ε) резца, их выбор и влияние на процесс обработки.

- •Классификация резцов.

- •Цилиндрические фрезы, их разновидности. Попутное и встречное фрезерование.

- •Торцевые фрезы, их разновидности и назначение.

- •Концевые фрезы, их разновидности и назначение.

- •Дисковые фрезы, их разновидности и назначение.

- •Угловые фрезы, их разновидности и назначение

- •Шпоночные фрезы, их разновидности и назначение

- •Фреза для обработки т-образных пазов и процесс получения т-образного паза.

- •Фасонные фрезы, их преимущества. Наборы фрез, их назначение.

- •Спиральное сверло, его конструктивные элементы.

- •Перовые сверла, их разновидности, преимущества и недостатки.

- •Сверла для глубокого сверления, их разновидности, преимущества и недостатки.

- •Кольцевые сверла, их разновидности и назначение.

- •Центровочные сверла, их разновидности и назначение.

- •Цилиндрические зенкеры, их разновидности и назначение.

Прокатка и накатка. Процесс и инструментальное обеспечение.

Прокаткой называют обжатие металла между вращающимися валками прокатного стана. Ею получают изделия с постоянным по длине поперечным сечением (прутки, рельсы, листы, трубы) или с период. измен. по длине формы. Металл при прокатке движется благодаря трению между поверхностями валков и металла. Скорость прокатки может достигать 50 м/с. После каждого пропуска заготовки толщина ее постепенно уменьшается, а длина и ширина увеличиваются. Прокатка металла осуществляется на прокатном стане. Рабочий валок является инструментом для прокатки металлов и представляет собой цилиндр, изготовленный из легированной стали или из чугуна с отбеленной поверхностью.

К разновидности прокатки можно отнести накатку. Накатка – вид обработки металлов и других материалов путем поверхностного пластического деформирования при помощи накатного инструмента: роликов, зубчатых накатников, плашек. Накатка резьбы - процесс получения резьбы в результате пластической деформации заготовки резьбонакатным инструментом. Профиль накатываемой резьбы образуется за счет вдавливания инструмента в материал заготовки и выдавливание части материала во впадины инструмента.

Прессование и волочение. Процесс и инструментальное обеспечение.

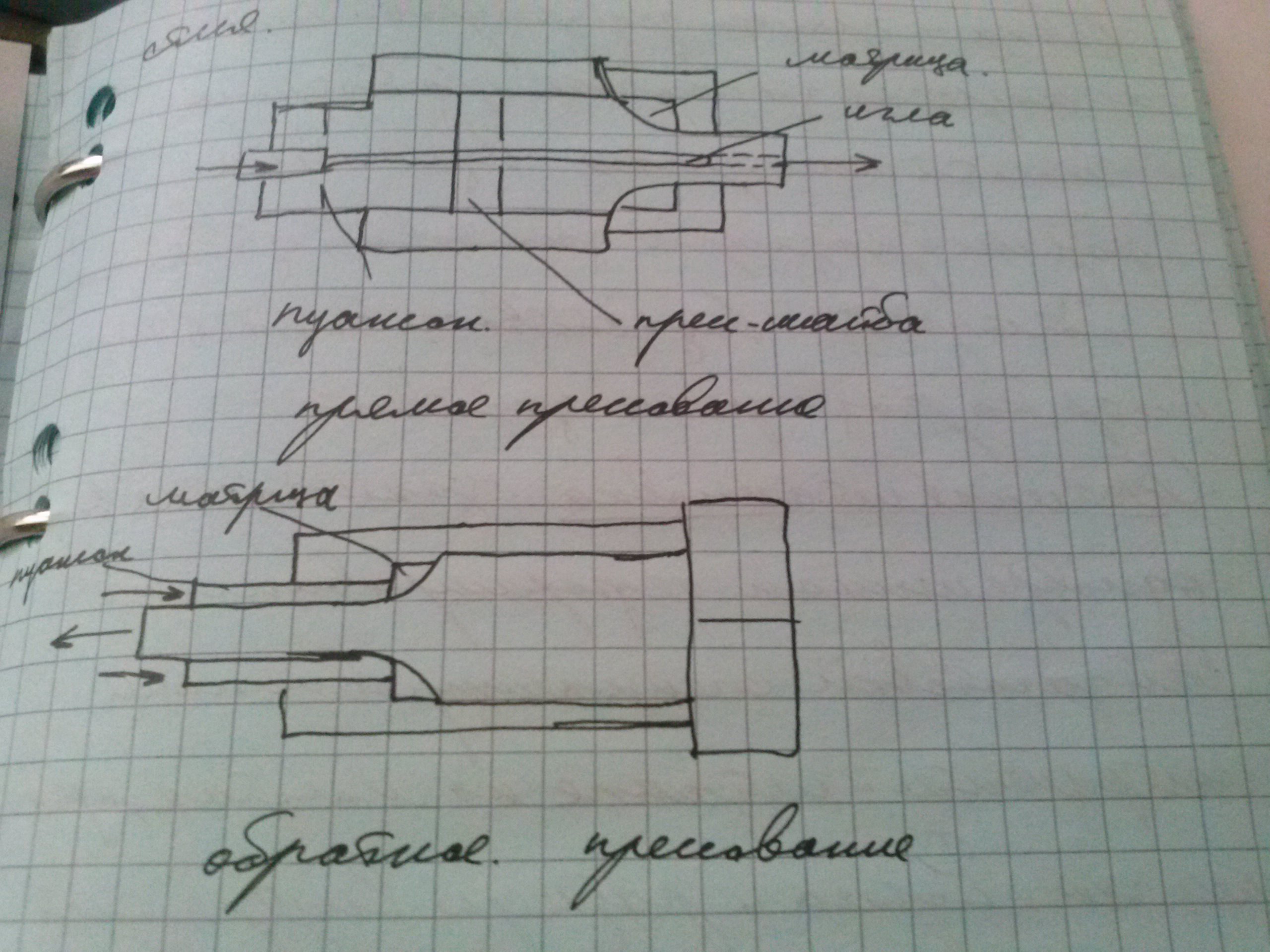

Прессование заключается в продавливании нагретого металла, находящегося в замкнутом объеме через отверстия матрицы. Форма и размеры поперечного сечения выдавливаемых профилей соответствует форме и размерам этого отверстия. Как правило, для прессования применяют прессы высокого давления. Различают два метода прессования — прямой и обратный. (В отличие от прямого при обратном прессовании прутков, в контейнер входит не пресс-шайба, а полый пуансон с матрицей на конце. Матрица давит на заготовку, и металл течет в отверстие матрицы навстречу движению пуансона)

Волочение представляет собой протягивание заготовки через отверстие в волочильное матрице (волоки). Волочением получают тонкие сорта проволоки, калиброванные прутки, тонкостенные трубы.

Ковка и штамповка. Процесс и инструментальное обеспечение.

Ковка – процесс деформирования нагретой заготовки между бойками молота или пресса. Изменение формы и размера заготовки достигается последовательно воздействием бойков или инстр. на различные участки заготовки. Различают:

ковка на молотах

ручная ковка

штамповка.

При ковке в штампах металл ограничен со всех сторон стенками штампа. При деформации он приобретает форму этой полости. При свободной ковке (ручной и машинной) металл не ограничен совсем или же ограничен с одной стороны. При ручной ковке непосредственно на металл или на инструмент воздействуют кувалдой или молотом.

Свободную ковку применяют также для улучшения качества и структуры металла.

Штамповка - процесс пластической деформации материала с изменением формы и размеров тела. Чаще всего штамповке подвергаются металлы или пластмассы. Существуют два основных вида штамповки — листовая и объёмная.

Объемная штамповка заключается в одновременном деформировании всей заготовки специализированным инструментом – штампом на молотах, прессах. Форма и размеры внутренней полости штампа определяют форму и размеры заготовки.

Разновидность объемной штамповки – безоблойдная штамповка, при которой окончательный ручей представляет собой замкнутую полость, конфигурация которой соответствует готовому изделию. Операция этой штамповки заключается в обр.заготовки в 2 этапа:

- осадка в открытых бойках

- штамповка в закрытом ручье

Листовая штамповка предназначена для получения плоских и объемных деталей из листа или полосы с помощью штампов на холодно-штамповых прессах. Напряж.сост.при холодной штамповке соответствует изгибу и срезу, в некоторых случаях может быть двухостный изгиб.