- •Методические материалы

- •Методические материалы

- •Содержание

- •1. Полимерное материаловедение

- •1.1. Общие сведения о полимерах и пластмассах

- •Добавки, вводимые в полимеры

- •1.2. Характеристики и условия применения основных полимерных материалов, используемых при строительстве трубопроводных систем

- •Рекомендуемые области применения пластмассовых труб

- •2. Полиэтилен и его свойства.

- •2.1. Трубы и соединительные детали для газопроводов

- •Значения плотности полиэтиленового сырья

- •Длительная прочность полиэтилена по классификации mrs

- •2.2. Сортамент полиэтиленовых труб и соединительных деталей

- •Размеры труб по гост р 50838-95

- •Размеры труб по ту 2248-062-00203536-99

- •Размеры труб по ту 2248-048-00203536-00

- •3. Теоретические основы переработки полимеров.

- •3.1. Методы переработки пластмасс

- •3.1.1. Экструзия

- •3.1.2. Литье под давлением

- •3.1.3. Вальцевание и каландрование

- •3.1.4. Ротационное формование

- •3.1.5. Формование изделий из листовых термопластов.

- •3.1.6. Прессование

- •3.2. Сварка пластмасс

- •Подразделение способов сварки на классы

- •3.2.1. Основные способы сварки пластмасс Сварка нагретым газом

- •Сварка расплавом

- •Сварка трением.

- •Сварка ультразвуком.

- •Сварка нагретым инструментом.

- •3.3. Оборудование для сварки пластмасс

- •4. Основы электротехники.

- •5. Газопламенные работы

- •6. Контроль качества сварки

- •7. Безопасность проведения сварочных работ

- •7.1. Общие требования безопасности

- •7.2. Электробезопасность

3. Теоретические основы переработки полимеров.

3.1. Методы переработки пластмасс

3.1.1. Экструзия

Экструзия представляет собой технологический процесс, заключающийся в продавливании полимерного расплава через калибрующее отверстие, имеющее профиль, соответствующий профилю изготавливаемого изделия (рис. 8). Такой профиль позволяет производить изделия непрерывно. При этом обеспечиваются высокая производительность, экономичность, легкость регулирования и автоматизации, а также высокое качество изделий.

Рис. 8. Схема одночервячного (шнекового) экструдера: 1– фланец для крепления формующей головки; 2 – корпус, 3 – нагреватель, 4 – червяк; 5 – бункер для загрузки сырья; 6 – редуктор; 7– электродвигатель главного привода |

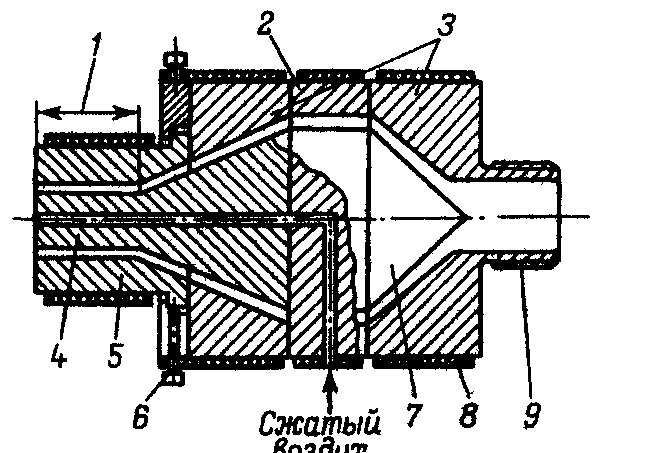

Рис.9. Схема головки для экструзии труб 1 – зона успокоения потока; 2 – дорнодержатель; 3 – корпус; 4 – дорн; 5 – мундштук; 6 – центрирующий винт; 7 – головка дорна; 8 – нагреватель; 9 – резьба для присоединения головки к экструдеру. |

Наиболее распространенными экструзионными изделиями являются пленки, листы. Экструзия является основным способом производства полиэтиленовых труб. Способом шнековой экструзии из полиэтилена высокой плотности (низкого давления) выпускают напорные трубы диаметром от 10 мм до 1600 мм (рис. 9).

3.1.2. Литье под давлением

Литье под давлением в основном применяется для изготовления изделий из термопластов. Поэтому литьевые машины часто называют термопластавтоматами (рис. 10). Литье под давлением – основной способ производства соединительных деталей полимерных трубопроводов.

Рис. 10. Схема термопластавтомата

1 – форма, 2 – изделие, 3 – литниковый канал, 4 – литниковая втулка, 5 – червяк, 6 – пластикационный цилиндр, 7 – бункер, 8 – привод, 9 – редуктор, 10 – гидроцилиндр 11 – нагреватель

3.1.3. Вальцевание и каландрование

Процессы вальцевания и каландрования в принципе аналогичны. В том и другом случаях производится пропускание материала через зазор между вращающимися обогреваемыми валками.

3.1.4. Ротационное формование

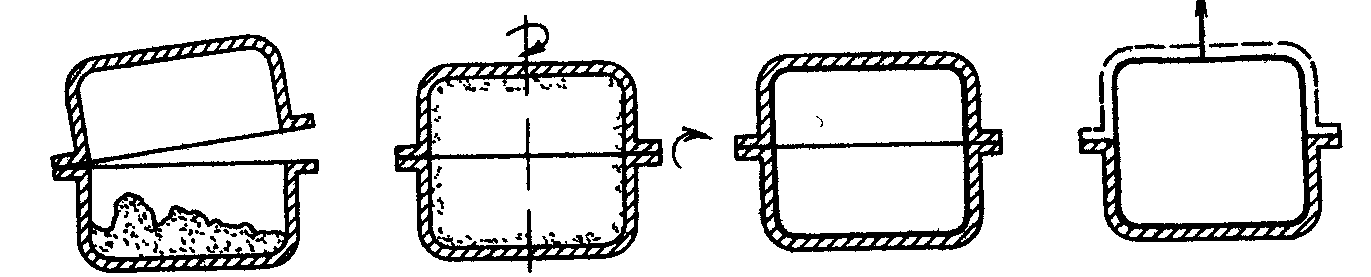

Ротационным формованием изготавливают полые изделия из термопластичных порошков или паст пластизолей.

а б в г

Рис. 11. Схема ротационного формования.

3.1.5. Формование изделий из листовых термопластов.

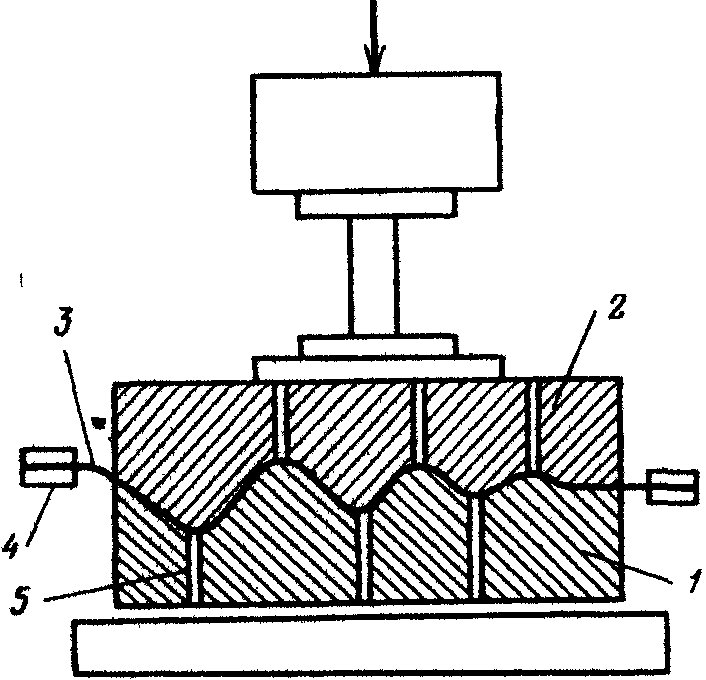

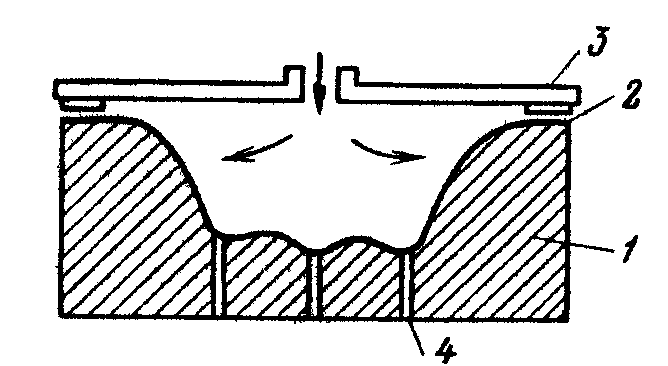

Все виды формования изделий из листовых заготовок основаны на нагреве последних до температуры размягчения и приложении усилий, заставляющих разогретый лист принять нужную конфигурацию. Поэтому эти методы называют термоформованием или компрессионным формованием. Получение изделий из листовых термопластов может осуществляться одним из следующих методов: штампованием, формованием с проскальзыванием листа в прижимной раме, пневмоформованием, вакуумформованием (рис. 12-15).

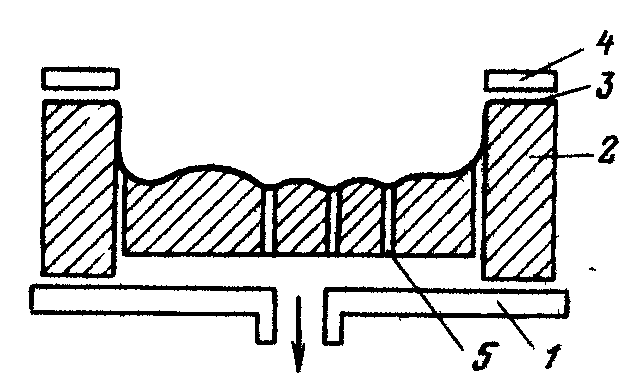

Рис. 12. Схема штампования 1 – матрица, 2 – пуансон, 3 – лист термопласта, 4 – прижимная рама, 5 – отверстие для выхода воздуха |

Рис. 13. Схема формования с проскальзыванием листа в прижимной раме 1 – нижняя прижимная полурама, 2 – верхняя прижимная полурама, 3 – пуансон, 4 – лист термопласта. |

Рис. 14. Схема пневмоформования 1 – матрица, 2 – лист термопласта, 3 – прокладка, 4 – отверстие для выхода воздуха. |

Рис. 15. Схема вакуум-формования 1 – вакуумный стол, 2 – матрица, 3 – лист термопласта, 4 – прижимная рама, 5 – вакуумные каналы. |