- •Isbn 5-230-06778-7 Кубанский государственный технологический университет

- •Оглавление

- •Предисловие

- •Введение

- •Глава 1

- •Классификация и виды счпу

- •Глава 2

- •2.1 Задачи управления на уровне станка, гибкого производственного модуля, гибкой производственной системы

- •2.1.1 Геометрическая задача чпу

- •2.1.2 Логическая задача чпу

- •2.1.3 Технологическая задача чпу

- •2.1.4 Терминальная задача чпу

- •2.2 Технические средства управления в автоматизированном производстве

- •Глава 3

- •3.1 Устройства ввода программ

- •3.2 Системы чпу на основе мп

- •3.3. Перспективы развития и применения микропроцессорных систем управления

- •Глава 4

- •4.1 Системы счисления, архитектура и принцип действия микропроцессоров и микроЭвм

- •Принцип действия микроэвм

- •4.2 Система программирования микропроцессора серии кр580

- •4.2.1 Способы адресации

- •4.2.2 Система команд

- •(А) (Данные)

- •4.2.3 Составление программ

- •4.3 Архитектура, система программирования микроЭвм «Электроника-60»

- •4.3.1 Алфавит языка Ассемблера, данные, адресное пространство

- •4.3.2 Система команд

- •4.3.3 Способы адресации

- •4.4 Система автоматизированной подготовки управляющих программ сап-см4

- •4.4.1 Структура и элементы программы

- •4.4.2 Раздел данных

- •4.4.3 Раздел процедур

- •Глава 5

- •5.1 Программируемые контроллеры

- •5.2 Программирование контроллеров

- •5.2.1 Азбука алгоритмизации прикладных программ

- •5.2.2 Основное правило записи программ применительно к мпк 580

- •5.2.3 Процедуры и подпрограммы

- •5.2.4 Основы формализованного подхода к разработке прикладных программ мп-контроллеров

- •5.2.5 Типовые процедуры ввода. Данных

- •5.2.6 Типовые процедуры вывода данных

- •5.2.7 Масштабирование

- •5.2.8 Программная реализация функций времени

- •5.2.9 Измерение временного интервала

- •5.2.10 Ввод символов с клавиатуры. Опрос группы упорядоченных двоичных датчиков

- •5.2.11 Процедура ввода цифры с клавиатуры. Опрос матрицы двоичных датчиков

- •5.2.12 Определение веса нажатой клавиши

- •Заключение

- •Приложение а

- •1 Микропроцессорные чпу металлорежущих станков фирмы fanuc

- •2 Мпс управления промышленным роботом

- •3 Мпс позиционно-контурного управления промышленными роботами

- •4 Счпу для управления по трем координатам

- •5.Система группового числового программного управления

- •6.Программируемый контроллер для плоскошлифовальных станков

- •Приложение б

- •1 Курсовой проект

- •1.1 Задание на курсовой проект

- •1.2 Объем и содержание курсового проекта

- •1.3 Методические указания к выполнению курсового проекта

- •1.4 Формализация и преобразование связей между логическими переменными

- •1.5 Общая характеристика микроЭвм

- •1.6 Общая характеристика микропроцессора

- •1.7 Технология изготовления микропроцессоров

- •1.8 Программная реализация систем цикловой электроавтоматики

- •1.9 Анализ объекта управления и построение модели циклического процесса

- •1.10 Методические указания к выполнению курсового проекта на примере автоматизированного комплекса

- •1.11 Пример разработки алгоритма работы ртк

- •1.12 Словесное описание алгоритма работы автоматизированного комплекса в автоматическом режиме

- •1.13 Описание аварийной ситуации автоматизированного комплекса

- •1.14 Методические указания по установлению соответствия датчиков и приводов адресам контролера

- •1.15 Разработка сети Петри

- •1.16 Краткие сведения о сети Петри

- •1.17 Представление алгоритма работы автоматизированного

- •1.18 Декомпозиция системы и построение сложной сети Петри

- •1.19 Язык программирования контроллера № s – 915

- •1.20 Составление управляющей программы

- •В ключение автоматического режима

- •П роверка исходного состояния ртк

- •П ереключение электромагнитов приводов Проверка срабатывания выходных переходов позиции р

- •Заключение

- •Глоссарии

- •Задание принял студент____________ _____________________________

- •Список литературы:

- •350072 Г. Краснодар, ул. Московская, 2

4.4.3 Раздел процедур

РП может содержать 1-10 процедур, каждой из которых соответствует одна управляющая программа для станка.

Процедура - это совокупность фраз, описывающая законченную операцию обработки детали и состоящая из меток и операторов.

Начало процедуры обозначается меткой НП<№>, конец - меткой КП<№>, где <№>=0-9.

Данные ИДФ, которые указаны в каком-либо операторе, должны быть определены в РД до его выполнения.

Операторы задания подачи S и SN, частоты вращения шпинделя N и скорости резания V должны быть записаны в процедуре перед первым перемещением и имеют форматы:

<оператор>/ <АВ>;

<оператор> <№>;

Примеры:

№/-300; - частота вращения шпинделя N=300 мин"1 по часовой стрелке («+» - против часовой стрелки),

N3, - где 3 - номер ступени частоты вращения по паспорту станка;

S/800, - подача 800 мм/мин;

SN/0,1, - подача 0,1 мм/об;

V/0,5, - скорость резания 0,5 м/мин.

Оператор V используется для станков токарной группы, в программе он должен указываться.

Операторы движения центра инструмента задают следующие перемещения:

1. ТК - движение от точки до точки.

2. ОТПР и ОТКР - движение от точки пересечения прямой окружности с элементом, определяемым в следующем операторе движения.

3. ДОПР и ДОКР - движение до точки пересечения с прямой или окружности с элементом, заданным в предыдущем операторе движения.

4. ПР - движение по прямой.

5. ±КР - движение по окружности («-» - по часовой стрелке, «+» - против).

Операторы 1-5 имеют формат:

<ИДФ><№>;

<ИДФ>=<способ задания>, где ИДФ - это ТК, ПР, ±КР, ОТПР и т.д.

6. X, Y или Z - перемещение, параллельное осям X, Y или Z соответственно с учетом знака «+» - в сторону увеличения координаты и «-» - в сторону уменьшения.

7. R - округление пересекающихся элементов заданным радиусом R.

8. F и Q - угол поворота стола (F) или шпиндельной бабки (Q) с учетом знака.

Операторы 6-8 имеют форматы:

<ИДФ><№>;

<ИДФ>/<АВ>.

Например: Z/-20; Q/10., - опускание инструмента на 20 мм, поворот шпинделя на 10 градусов против часовой стрелки.

При необходимости в операторах 1-7 задаются признаки БХ, БУ, MX, МУ.

Пример.

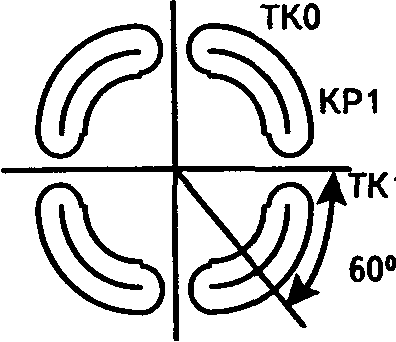

Рисунок 37 – Траектория движения центра фрезы

Процедура обработки контура детали (рисунок 37). Значения ТКО, ТК1, ПР1, ПР2, КР1 заданы в РД. НПО; S/8000; N/300; ТКО;ТК1; Z/-20; SN/0.15; ПР1; -КР1; ПР2; ДОПР1; Z/20; S/8000; ТКО; КПО;!

Оператор НПО указывает на начало процедуры № 0, потом задаются подача 8000 мм/м и частота вращения шпинделя 300 об/мин при холостом перемещении инструмента из исходного положения ТКО в рабочее ТК1, затем фреза опускается на 20 мм, устанавливается Рабочая подача 0,15 мм/об, с которой фреза перемещается по ПР1, ^тем по КР1 (по часовой стрелке) до ПР2 и по ПР2 до пересечения с ПР1. Здесь фреза поднимается на 20 мм и со скоростью холостых перемещений 8000 мм/мин движется в исходное положение ТКО. Оператор КПО закрывает процедуру № 0, символ ! означает конец РП.

В примере программировалось движение инструмента по эквидистанте. Эквидистантой называется траектория движения центра инструмента при обработке детали, она повторяет контур детали на расстоянии, равном радиусу инструмента (рис. 37).

В САП-СМ4 возможно программирование автоматического расчета эквидистанты по элементам контура детали, в этом случае в РД и РП задаются точки, прямые и окружности, принадлежащие не эквидистанте, а самому обрабатывающему контуру детали. При этом дополнительно задаются следующие операторы:

- расстояние от центра инструмента до контура Р форматом Р<№>; или Р/<АВ>; (отменяется другим оператором Р или оператором ФРО);

- положение инструмента относительно контура: ФР+, если справа от контура при движении инструмента, и ФР-, если слева (отменяется оператором ФРО или оператором ФР с противоположным знаком).

Расчет эквидистанты при этом производится автоматически. Вход в эквидистанту производится последовательностью операторов:

ТК<1>; ФР±; Р; ПР<К>;

ОТПР<1> TK<J> ±KR К;

ОТКР<1> ±KR<J>;

X<J>;

Y<J>,

где I - номер элемента исходного положения центра инструмента (начальная точка движения вне эквидистанты);

J - номер элемента входа в эквидистанту;

К - номер элемента контура детали при движении по контуру.

Выход из эквидистанты производится последовательностью операторов:

ПP<J>; ФРО; ПР<1>;

±KR<J>; ±KR<I>;

X<J>; TK<I>;

Y<J>;

Пример.

Обрабатываемый контур детали приведен на рисунке 38. Пунктиром показана эквидистанта.

Участок ограничивается операторами НУ<1>; КУ<1> - начало и конец участка. Обращение к участку производится операторами ОБУ<1> - обработать участок № 1, B<J> или В/<АВ>; - выполнить обработку J раз. Все участки должны быть описаны вне процедуры, т.е. перед НП<1>, или после КП<1>.

Рисунок 38 – Эквидистанта и контур детали

Фрагмент процедуры имеет вид:

ТКО; ТК1; ФР-; Р/5; ПР1;

-КР1; ПР2; -КР2; ФРО; ТКО.

Если контур детали содержит идентичные по конфигурации и технологии обработки участки, то в РД можно задать элементы только одного участка, а в РП обращаться к нему нужное число раз.

Пример (рис. 39).

HYO; S/100; Z/-20; ТК1; ПРО; ПР1; ПР2; ПРЗ; ТК1; S/800; Z/20;

KYO; НПО; S/1200; N/600; ТКО; ТК1; ОБУО; В/1; ТК1; ТК2; ОБУО;

В/1; ТК2; ТКО; КПО; !

Количество участков в процедуре не более 50. Перед оператором ОБУ движение ограничивается операторами ТК, ДОПР, ДОКР. Замена элементов уже заданного участка производится оператором.

Рисунок 39 – Обработка участков

Э1*32[(К2)]; ... Э<1>[(К<1>)],

где Э1 - заменяемый элемент;

Э<1> - заменяющий элемент;

К<1> - количество замен.

Оператор замены помещается между операторами ОБУ и В.

Пример.

ОБУО; Р/10*Р8(2); S/500*S/400; В/3, т.е. Р/10 заменить на Р/8 два раза, S/500 и S/400 один раз.

В САП-СМ4 возможно программирование обработки детали при использовании поворотных столов. Поворот стола вокруг шпинделя (оси Z) считается координатой F, а вокруг осей Х и Y - координатой Q. Программирование производится двумя способами:

1) операторами позиционирования

F<I>; Q<I>;

F/<AB>; Q/<AB>.

в режиме позиционирования (т.е. без непосредственной обработки столом) на фиксированные углы с шагом 5-15 градусов.

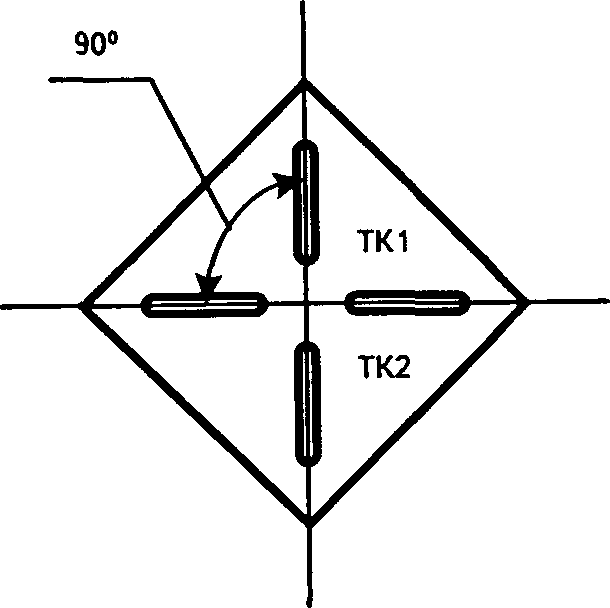

Пример (рис. 40). НУО; S/100; Z/-30; ТК1;

ТК2; Z/50; S/800; TK1; КУО;

НПО; S/800; N/300; TK1;

ОБУО; F/90; В/4; КПО; !

2) оператором движения ПО - «поворот» ПО±Г КР<1>

как в режиме позиционирования, так и в режиме обработки столом.

Рисунок 41 – Выборка 3-х пазов поворотом стола

Рисунок 40 – Выборка 4-х пазов при позиционировании столом

Диапазон угла поворота стола 0-360 градусов с дискретностью в 6-30 с.

Пример (рис. 41).

НУО; S/100; Z/-30; ТКО;

ПО +FKP1; TK1; Z/30; КУО;

НПО; S/800; N/300; ТКО;

ОБУО; F/60; В/3; КПО; !

Здесь в участке задана обработка паза поворотом стола на рабочей подаче при неподвижном инструменте, а в процедуре - поворот стола в режиме позиционирования (на 30 град.) при переходе к следующему пазу.

Программирование выражений - это аппарат САП-СМ4, автоматизирующий расчет координат опорных точек эквидистанты при интерполяции, программировании циклов, ветвлений, произвольных кривых, заданных таблично и др.

Метки. Процедура может быть разбита на участки, начала которых могут быть помечены метками формата М<1>.

Метки используются для указания адреса переходов.

Безусловный переход имеет формат ИДИМ<1>. Обработка начинается с фразы, следующей за меткой М<1>.

Пример.

НПО; S/800; ТКО; ТК2; М2;'ОБУО; В/4; ТК6; ПР4; ... ТКЗ-ИДИМ2; ТК4; ТКО; КПО; !

Условный переход имеет формат ЕСЛИ<Условие>; ИДИМ<1>.

Если условие выполнено, программа переходит к оператору с меткой М<1>, если нет, то к следующему за ИДИМ<1> оператору.

Индексы. Обработка по индексированным параметрам имеет формат ТИП<1>[.1]; OBy<I>[J]; ИДИМ<1>[,1],

где J - номер индекса.

Нестандартные циклы имеют формат:

М<1>; ОПЕРАТОРЫ ЦИКЛА; ЕСЛИ<Условие>; ИДИМ<1>.

Пример.

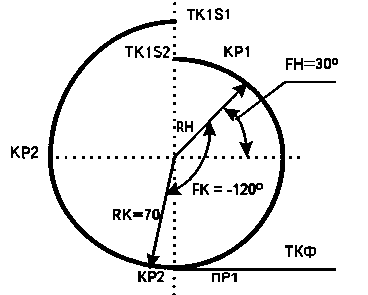

Программа обработки кулачка со спиралью Архимеда (рис. 42).

Рисунок 42 – Обработка кулачка со спиралью Архимеда

Спираль Архимеда (т.1-150) аппроксимируем ломаной линией, тогда координаты точек определяются по формулам:

XI(FI)=[RH+(RK-RH)/(FK-FH)*(FI-FH)]*COS(FI);

YI(FI)=[RH+(RK-RH)/(FK-FH)*(FI-FH)]*SIN(FI),

где

RH - начальный радиус (RH=60);

RK - конечный радиус (RK=70);

FH - начальный угол (FH=30°);

FK - конечный угол (FK=120°);

FI - текущий угол первой точки спирали.

Возьмем приращение DF=F(I)-F(I-1)= -1 град, тогда

F1=FH+DF; X1(F1), Y1(F1);

F2=F1+DF; X2(F2), Y2(F2);

………………………………

F150=F149+DF; X150(F150), Y150(F150).

ПРОГРАММА = КУЛАЧОК;

СТАНОК = 00001;

* СПИРАЛЬ АРХИМЕДА *

ТКО = 50, -70; RH = 60;

ПР1 = У/-70; RK = 70;

КР2 = О, О, 70; FH = F/300000;

ТК151 = 0, 70; FK = F/-1200000;

ТК152 = 0, 60; ШАГ = = F/-10000;

КР1 = 0, 0, 60; ТК1= = 0, 0;

ТК150 = R/70, Б/-120000 FO = FH !

НПО; S/500; N/400; ФР-; Р/5; ТКО;

ПР1; -КР2-.ТК151; ТК152; -КР1; МО;

XTK1=(PH+(RK-PH):(FK-FH)*(FO-FH))*COS(FO);

YTK1=(RH+(RK-PH):(FK-FH)*(FO-FH))*SIN(FO);

ТК1' ГО=ГО+ШАГ;

ЕСЛИ FO>FK; ИДИМО; ТК150; +КР2; ПР1; ФРО; ТКО; КПО; !

Сначала точке ТК1 в РД задаем координаты [О, О], а в НПО рассчитываются текущие координаты ТК<1>.