- •1. Теоретические основы управления запасами предприятия

- •1.1 Сущность и виды запасов предприятия

- •1.2 Методы и модели управления материально-производственными запасами

- •1.3 Методы оценки эффективности использования запасов предприятия

- •2. Анализ состояния предприятия «Яркая Звезда»

- •2.1 Краткая характеристика предприятия

- •2.2 Анализ имущества предприятия

- •2.3 Оценка динамики и структуры оборотных активов организации

- •2.4 Анализ динамики и структуры запасов предприятия

- •2.5 Оценка оборачиваемости запасов

- •3. Мероприятия по совершенствованию управления запасами предприятия

- •3.1 Выбор модели управления запасами предприятия

1.2 Методы и модели управления материально-производственными запасами

Существует несколько моделей управления, различающихся исходными условиями и способами пополнения запаса.

Рассмотрим такие модели управления запасами, как:

идеальная модель управления запасами;

модель производственного запаса;

модель с фиксированным объемом партии;

модель с фиксированным ритмом поставки;

модель «точно в срок».

Рассмотрим основные положения управления запасами на идеальной модели.

Основной математической моделью, которая применяется для планирования запасов, является так называемая классическая модель экономического размера заказа, когда для упрощения принимаются условия равномерного потребления (расхода) и постоянного определенного отставания времени поставки от момента заказа продукции (марки материала) у поставщика. При этом минимизируются суммарные издержки хранения запасов, которые берутся прямо пропорциональными объему этих запасов и времени хранения, и издержки, связанные с заказом, которые постоянны для каждого заказа и не связаны с объемом заказа[4,31].

Оптимальный размер партии поставляемых товаров и, соответственно, оптимальная частота завоза зависят от следующих факторов:

- объем спроса (оборота);

- расходы по доставке товаров;

- расходы по хранению запаса.

И расходы по доставке, и расходы по хранению зависят от размера заказа, однако, характер зависимости каждой из этих статей расходов от объема заказа разный. Расходы по доставке товаров при увеличении размера заказа, очевидно, уменьшаются, так как перевозки осуществляются более крупными партиями и, следовательно, реже. Расходы по хранению растут прямо пропорционально размеру заказа[4,68].

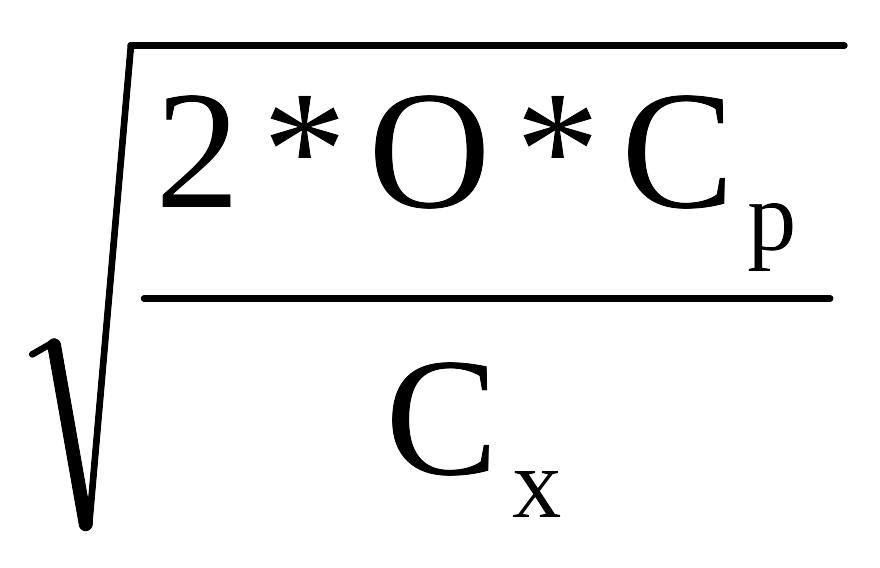

Задача определения оптимального размера заказа, наряду с графическим методом, может быть решена и аналитически. Для этого необходимо найти уравнение суммарной кривой, продифференцировать его и приравнять вторую производную к нулю. В результате получим формулу Уилсона, позволяющую рассчитать оптимальный размер заказа:

Sопт =

,

(1.1)

,

(1.1)

где Sопт – оптимальный размер заказываемой партии, тн;

О – величина оборота, т.р.;

Ср – издержки на размещение одной партии, т.р.;

Сх – издержки, связанные с хранением единицы запаса в течение года, т.р.[4].

Идеальная модель строится исходя из следующих допущений:

интенсивность потребления ресурса из запаса известна и постоянна;

потребление осуществляется мелкими партиями, а пополнение запаса более крупной партией;

пополнение запаса происходит мгновенно при снижении его уровня до нуля;

дефицит ресурса на складе исключен [1].

Приведенные допущения в значительной степени упрощают модель логистического процесса, так как подобные идеальные условия в реальных системах встречаются крайне редко. Поэтому модель EOQ имеет большое теоретическое значение, но ее практическое применение ограничено. Однако на ее основе построено достаточно много модификаций[5,9].

Рассмотрим модель производственного запаса.

Взяв за основу модель EOQ, снимем два ограничения на условия ее применения, что позволит вновь полученным моделям более адекватн отражать реальную ситуацию. Исполнение заказа на поставку очередной партии происходит не мгновенно, а за конечное время Тпост > 0. Это время требуется для оформления документации, на изготовление партии, ее доставку на склад. Это время практически не зависит от размера партии поставки. Пополнение запаса происходит не скачкообразно, а постепенно, по мере изготовления партии поставки. Простейшей моделью, соответствующей данным условиям, является модель производственного запаса[1].

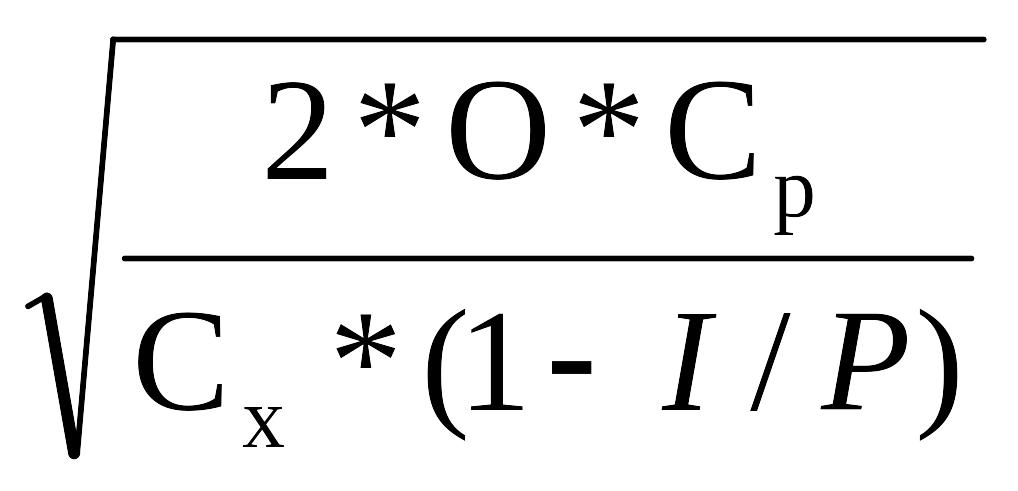

На основе уточнения модели ЕОQ можно получить формулу расчета оптимальной партии поставки (формула 2).

Sопт= (1. 2)

(1. 2)

где Р – интенсивность изготовления (пополнения запаса), тн;

I – интенсивность потребления, тн.

Такая модель называется моделью производственного запаса, так как она обычно встречается в условиях производства, где запас изделий создается между двумя смежными рабочими местами, участками. Причем затраты, обусловленные поставкой очередной партии, здесь трактуются как затраты на переналадку оборудования производственного подразделения, а интенсивность – как его производительность[11].

Следующая система управления запасами предприятия - модель с фиксированной партией поставки.[5,84]

Интенсивность потребления ресурса со склада изменяется с равной вероятностью, принимая любое значение в интервале (Imin, Imax), время исполнения заказа Тпост и размер партии поставки Sopt зафиксированы, например, договором с поставщиком ресурса. Управляющим параметром в этой модели является остаточный уровень запаса на складе.

Уровень запаса, при котором должен быть сделан заказ очередной партии, называется точкой заказа (Нтз), и рассчитывается в соответствии с формулой (3)

Нтз = Тпост*Imax. (3)

Точка заказа рассчитывается исходя из удовлетворения требования: склад должен обеспечивать бездефицитное снабжение потребителей в течение всего срока между моментами заказа и поставки очередной партии.[6,45]

Уровень запаса, который остается на складе к моменту поставки очередной партии при средней интенсивности потребления ресурса, но расходуется при интенсивности выше средней, называется резервным запасом. Его значение Нрез рассчитывается по формуле (1.4)

Нрез= Тпост (Imax - Imin)/2. (1.4)

Еще одним важным параметром управления является максимальная величина запаса, определяющая необходимую для хранения емкость склада. Она рассчитывается по формуле (5)

Нскл = Тпост (Imax - Imin)/2 + Sopt. (1.5)

При этом способе управления надежную работу склада обеспечивает резервирование запаса на интервале Тпост. Снижение уровня запаса ресурса на складе в общем случае представлено графиком кусочно-линейной функции, так как для каждого элементарного временного участка характерны свое значение интенсивности потребления и свой угол наклона отрезка прямой, отражающего потребление ресурса на этом участке [1].

В модели с фиксированным ритмом поставки управляющим параметром является время, то есть заказ и получение очередных партий происходят через строго определенные промежутки времени. В момент заказа фиксируются текущий остаток ресурса на складе Нтек и средняя интенсивность потребления за цикл Iтек и на их основе рассчитывается величина текущей партии поставки Sтек, обеспечивающая заполнение склада емкостью Нскл по формуле (6)

Sтек = Нскл – Нтек +Тпост* Iтек. (6)

Величина резервного запаса рассчитывается по формуле (1.7)

Нрез = Нскл –Rпост* Iтек. (1.7)

В рассматриваемой модели потребление ресурса резервируется не только на сроке поставки, но и на всем цикле Rпост. Другими словами, резервный запас здесь увеличивается.

Рассматриваемая модель пригодна для использования, но имеет один существенный недостаток. В момент заказа в ней происходит прогнозирование интенсивности потребления ресурса на срок поставки[12].

Модель с фиксированным периодом в среднем имеет больший запас, поскольку запаса материалов должно хватать до момента следующей поставки через фиксированный интервал поставок.[5,32] В модели с фиксированным объемом никакого фиксирования интервала поставок не предусматривается, то есть очередные поставки осуществляются по потребности и дополнительного запаса на какой-то период времени создавать не нужно.

Модель с фиксированным объемом больше подходит для ответственных (важных) материалов, поскольку в ней предусматривается более жесткий контроль за запасами, а следовательно, и более быстрая реакция на угрозу исчерпания запаса.[6,23]

Модель с фиксированным объемом имеет большую трудоемкость обслуживания, поскольку каждое добавление или изъятие материала должно регистрироваться в системе [3].

Таблица 2 Сравнение систем управления запасами

Система |

Преимущества |

Недостатки |

С фиксированным размером заказа |

|

Введение постоянного контроля над наличием запасов на складе. |

С фиксированным интервалом времени между заказами |

Отсутствие постоянного контроля над наличием запасов на складе. |

|

Модель «Точно в срок» (Just-in-time)– общий организационный подход, с помощью которого, в результате учитывающего детали спроса, точного управления, значительно сокращаются запасы и тем самым длительность производственного цикла.[6,98]

В рамках системы «точно в срок» доставка материалов осуществляется непосредственно перед моментом его использования.[6,101]

Реализация системы «точно вовремя» на производстве состоит в следующем:

- производственный процесс организуется по поточному принципу;

- происходит сокращение запасов, в силу чего выявляются «узкие места» производства, где ранее были скрыты возможности экономии материалов. Высвобождающиеся при сокращении запасов средства направляются на наращивание производственных мощностей с целью преодоления качественных и количественных недостатков и ликвидации «узких мест»;

- сокращается время на переналадку, в частности, путем использования гибких производственных систем.

В большинстве случаев невозможно охватить этой системой весь производственный процесс, поэтому представляется целесообразным разделить его на стадии таким образом, чтобы к ним в отдельности была применима система «точно вовремя».[7,12]

Внедрение принципа «точно в срок» в области снабжения предполагает, прежде всего, проведение соответствующих переговоров с поставщиками. После этого уровень запаса исходных сырья и материалов сокращается до минимума, необходимого для покрытия потребности в них во время физической доставки.[7,145]

К числу обеспечивающих мер относятся меры по повышению дисциплины поставок, а также своевременное информирование поставщиков о сроке и объеме поставок. Реализация принципа «точно вовремя» предполагает, помимо соответствующей готовности поставщика, также стандартизацию обработки заказов и тесное информационное взаимодействие поставщика и покупателя.[7,150] Необходимы также передача функции контроля качества предприятию поставщика, обеспечение надежности системы транспортировки, эффективная организация приема поставляемых материалов покупателем[7,216].

Конечная цель JIT-закупок – подбор единственного надежного источника для каждого вида сырья. Преимущества внедрения системы «точно в срок» с небольшим количеством поставщиков таковы:

- стабильное качество. Привлекая поставщиков на ранних этапах разработки товара, можно обеспечить высокое качество изделий;

- экономия на ресурсах. При использовании ограниченного числа поставщиков необходимы меньшие инвестиции и ресурсы, например, время, транспортировка;

- снижение затрат. Общий объем закупаемых материалов выше, что, в конечном счете, ведет к снижению удельных затрат;

- особое внимание. Поставщики оказывают особое внимание покупателям, так как покупатель представляет большой счет;

- установление долгосрочных взаимоотношений. Установление долгосрочных взаимоотношений с поставщиками увеличивает доверие и уменьшает риск сбоев в поставках. Это, наверное, самое главное преимущество по сравнению с другими[8,13].

Однако наряду с преимуществами у системы «точно в срок» имеются существенные недостатки.

Самые важные требования, выполнение которых возложено на отдел закупок с целью обеспечения работы предприятия по системе JIT:

уменьшение числа поставщиков;

поиск близкорасположенных поставщиков.

Можно сделать вывод, что для предприятия «Советская звезда» не представляется возможным использование системы «точно в срок», так как предприятие использует международные источники поставок сырья ввиду более высокого качества материалов, ориентации на мировые рынки, возможности лучшего сервиса и доставки[8,33].