Экструзия.

Экструзия

- метод формования в экструдере изделий

или полуфабрикатов неограниченной

длины продавливанием расплава полимера

через формующую головку с каналами

необходимого профиля. Аппаратура для

изготовления КМ - это экструдер.

Экструдер —

машина для формования пластичных

материалов, путем придания им формы,

при помощи продавливания (экструзии)

через профилирующий инструмент

(экструзионную головку).

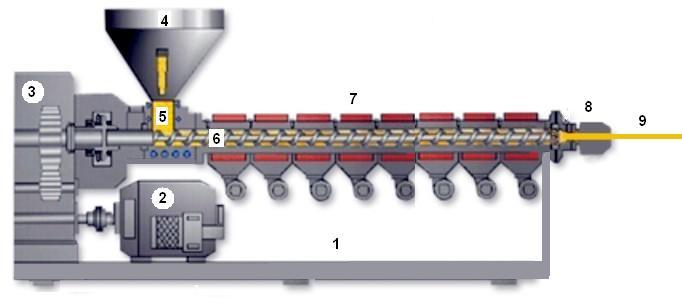

Рисунок 4. Принципиальная схема одношнекового экструдера

Термопластичный материал из бункера 4 поступает в зону загрузки экструдера 5. Вращающийся шнек 6 увлекает и продвигает материал вдоль цилиндра. За счет трения материала о стенки цилиндра и поверхность шнека, а также при помощи нагревателей 7 материал разогревается до температуры плавления полимера (~150-200 C), перемешивается и уплотняется. Высокое давление, возникающее в уплотненной зоне, позволяет продавить вязкий компаунд через фильеру 8. Выдавленный материал (экструдат) 9 выходит из фильеры. Основные узлы экструдера монтируются на станине 1. Вращение шнека осуществляется при помощи электродвигателя 2 и трансмиссии 3. Выдавленное изделие охлаждается и приобретает окончательные форму и размеры, например в калибраторе. Стабилизировать и протянуть профиль через калибратор помогает тянущее устройство. Шнеки современных экструдеров часто имеют сложную геометрическую форму и неравномерную нарезку, подбираемую специально под конкретный материал и режим работы. Одношнековые экструдеры могут иметь не только цилиндрическое, но и коническое исполнение шнека и гильзы. Конический шнек позволяет эффективнее осуществить перемешивание компаунда, быстрее поднять давление расплава и сделать машину более компактной и производительной.

В химической промышленности метод экструзии применяется для нагрева, пластификации, гомогенизации и придания необходимой формы исходному сырью. Химический состав конечного продукта при этом идентичен химическому составу исходного сырья, что позволяет добиваться стабильного качества продукта прибегая при этом к минимальному количеству настроек экструдера, этим объясняется относительная простота машин, работающих в химической промышленности. Методом экструзии в химической промышленности изготавливают различные погонажные изделия, такие как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников — рассеиватели и т. д.

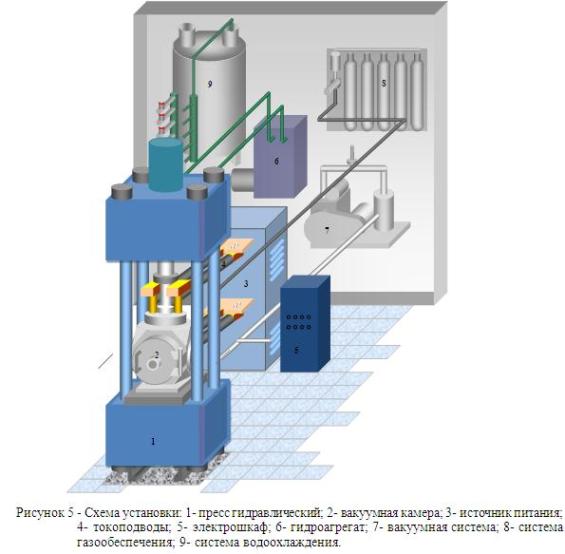

Горячее прессование.

Способ горячего прессования в порошковой металлургии вообще и для получения композиционных материалов в частности употребляют лишь в тех вариантах, когда получение плотного изделия обыденным способом прессования с последующим спеканием оказывается невозможным. Традиционно методом горячего прессования пользуются для получения материалов, содержащих порошки тугоплавких соединений (карбидов, нитридов и др.) Или металлические волокна, пружинящее действие которых приводит к разрушению заготовки, спрессованной при комнатной температуре.

Экономически способ горячего прессования невыгоден. Необходимость нагрева совместно с заготовкой и самой пресс-формы приводит к быстрому её разрушению в итоге окисления; энергия, нужная для нагрева пресс-формы, существенно превышает энергию, нужную для нагрева заготовки. Но в целом ряде случаев этот способ, оказывается единственным, позволяющим получить качественный композиционный материал.

Пресс-формы для горячего прессования могут быть изготовлены или из специальной стали (к примеру, для прессования алюминий содержащих порошков), или из плотных видов графита (для прессования тугоплавких соединений). Рекомендуется использовать особые смазки (нитрид бора и др.), Предотвращающие взаимодействие компонентов прессуемого материала с внутренней поверхностью пресс-формы.

Нагрев пресс-формы может осуществляться или высокочастотным индуктором, или методом пропускания тока конкретно через пресс-форму. При низких температурах прессования (до 600° С) пресс-форма может нагреваться с помощью разъемной муфельной печи сопротивления. Поскольку в различие от способа прессования и свободного спекания при горячем прессовании усадка происходит, как правило, лишь в направлении прессования, то принципиально размещение волокон относительно внешнего давления прессования. Во избежание коробления и поломки волокон их располагают в большей степени в плоскости, обычной к направлению давления.