Диффузионная сварка

Наиболее производительным процессом слоистых композитов методом твердофазного совмещения является технология непрерывного компактирования с использованием прокатки или диффузионной сварки. По этой технологии между валками прокатного стана уплотняют до компактного состояния либо матричные ленты и арматуру в виде непрерывных волокон (сеток, матов), либо ленты с расположенными между ними дискретными волокнами.

С помощью диффузионной сварки в вакууме получают высококачественные соединения керамики с коваром, медью, титаном, жаропрочных и тугоплавких металлов и сплавов, электровакуумных стёкол, оптической керамики, сапфира, графита с металлами, композиционных и порошковых материалов.

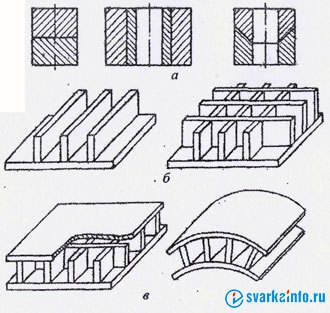

Соединяемые заготовки могут быть весьма различны по своей форме и иметь компактные (рис.1, а) или развитые (рис.1, б, в) поверхности контактирования. Геометрические размеры свариваемых деталей находятся в пределах от нескольких микрометров (при изготовлении полупроводниковых приборов) до нескольких метров (при изготовлении слоистых конструкций).

Рисунок 1. Некоторые типы конструкций, получаемых диффузионной сваркой

Схематически процесс диффузионной сварки можно представить следующим образом. Свариваемые заготовки собирают в приспособлении, позволяющем передавать давление в зону стыка, вакуумируют и нагревают до температуры сварки. После этого прикладывают сжимающее давление на заданный период времени. В некоторых случаях после снятия давления изделие дополнительно выдерживают при температуре сварки для более полного протекания рекристаллизационных процессов, способствующих формированию доброкачественного соединения. По окончании сварочного цикла сборку охлаждают в вакууме, инертной среде или на воздухе в зависимости от типа оборудования.

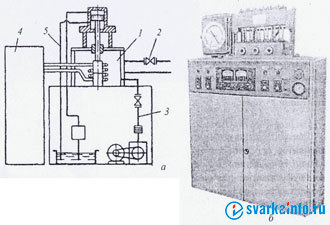

В

зависимости от напряжений, вызывающих

деформацию металла в зоне контакта и

определяющих процесс формирования

диффузионного соединения, целесообразно

условно различать сварку с высокоинтенсивным

(Р ≥ 20 МПа) и низкоинтенсивным (Р ≤ 2 МПа)

силовым воздействием. При сварке с

высокоинтенсивным воздействием сварочное

давление создают, как правило, прессом,

снабжённым вакуумной камерой и

нагревательным устройством (рис. 2). Но

на таких установках можно сваривать

детали ограниченных размеров (как

правило, диаметром до 80 мм (см. рис. 1, а).

При изготовлении крупногабаритных

двухслойных конструкций (см рис. 1, б)

применяют открытые прессы. При этом

свариваемые детали перед помещением в

пресс собирают в герметичные контейнеры,

которые вакуумируют и нагревают до

сварочной температуры.

Рисунок 2. Принципиальная схема установки для диффузионной сварки (a) и общий вид многопозиционной установки СДВУ-4М (б): и 1 - вакуумная камера; 2 - система охлаждения камеры; 3 - вакуумная система; 4 - высокочастотный генератор; 5 - гидросистема пресса.

Сварка взрывом

Наибольшее применение получает сварка взрывом ― основной способ получения слоистых композитов, при котором соединение образуется в твердой фазе. Метод не требует нагрева перед деформацией, что сохраняет хорошую прочность армируемых волокон. Таким способом получают многослойные листы, полосы, цилиндрические заготовки и т.д.

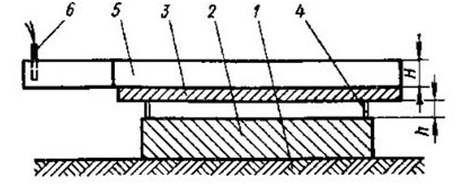

Рисунок 3.Принципиальная схема установки для сварки взрывом

На основании 1 (земляной грунт, дерево, металл и т. п.) расположена одна из свариваемых деталей;2 (в простейшем случае пластина), над ней параллельно с определенным зазором h расположена вторая деталь 3 на технологических опорах 4. На ее внешней поверхности находится заряд 5 заданной высоты Н и площади, как правило, равной площади пластины 3 (наиболее широко применяемые для сварки взрывом насыпные взрывчатые вещества помещаются в открытом контейнере соответствующих размеров). В одном из концов заряда взрывчатого вещества находится детонатор 6.

В результате детонации взрывчатого вещества происходит соударение метаемой пластины и заготовки. При этом имеет место значительная пластическая деформация поверхностных слоев и их местный адиабатический нагрев, приводящие к образованию прочного сварного соединения отдельных пластин.