- •Производственная безопасность.

- •Классификация источников и уровней риска смерти человека в промышленно-развитых странах

- •3 Общие принципы обеспечения безопасности зданий и сооружений

- •4 Минимально необходимые требования безопасности строительных сооружений и прилегающих территорий

- •4.1 Требования прочности и устойчивости

- •4.2 Требования пожарной безопасности

- •4.3 Требования безопасности зданий и сооружений при сложных природных и природно-техногенных условиях

- •4.4 Санитарно-эпидемиологические требования

- •4.5 Требования к внутреннему микроклимату

- •4.6 Требования безопасности пользования сооружением, его системами и элементами, прилегающей территорией

- •4.7 Требования безопасного уровня воздействий строительного сооружения на окружающую среду

- •5 Требования по обеспечению безопасности зданий и сооружений на стадиях проектирования, строительства, эксплуатации и сноса

- •5.1 Требования к результатам инженерных изысканий

- •5.2 Требования к результатам проектирования

- •5.2.1 Общие требования к обеспечению безопасности на стадии проектирования

- •5.2.2 Обеспечение прочности и устойчивости

- •5.2.3 Обеспечение пожарной безопасности

- •5.2.4 Обеспечение безопасности зданий и сооружений в сложных природных и природно-техногенных условиях

- •5.2.5 Обеспечение выполнения санитарно-эпидемиологических требований

- •5.2.6 Обеспечение выполнения требований к внутреннему микроклимату помещений зданий с постоянным пребыванием людей

- •5.2.7 Требования безопасности пользования сооружением, его системами и элементами, прилегающей территорией

- •1) Местные электрические травмы

- •2) Общие электротравмы по тяжести делятся на 4 группы

- •2. Алгоритм расчёта защитного заземления.

- •Сопротивления защитных заземлителей в электрических установках

Производственная безопасность.

Теоретические основы техногенной безопасности.

Введение.

Производственная безопасность – система знаний, изучающая опасности угрожающие человеку, их влияние на его здоровье и разрабатывающая методы и средства обеспечения безопасности в производственной среде.

Цели:

1. Уменьшение вероятности проявления опасностей или уменьшение риска, прогнозирования ЧС, аварий;

2. Обеспечение готовности к возможным катастрофам и организация ликвидации последствий.

Производственная безопасность позволяет выработать идеологию безопасности, сформировать безопасное мышление и поведение в производственной среде.

В центре внимания является рабочий, как сама цель развития общества, его здоровья и работоспособности.

Формула цели производственной безопасности:

Цель=БС+ПТ+СЗ+ПР+КТ

БС – достижение безаварийной ситуации;

ПТ – предупреждение травматизма;

СЗ – сохранение здоровья;

ПР – повышение работоспособности;

КТ – повышение качества труда.

Для достижения поставленной цели необходимо решить 2 гр. задач:

1. Научные задачи (создание математических моделей в системе: «человек – производственная среда», «человек – машина») для исследования поведения этих людей и оценки вредного влияния различных производственных факторов на человека.

2. Практические задачи (обеспечение безопасных условий труда при обслуживании оборудования).

Таким образом, предметом производственной безопасности является производственная деятельность человека.

Актуальность проблемы техногенной безопасности.

Статистические данные говорят о том, что негативное воздействие на человека и природу опасных и вредных факторов техносферы возрастает.

В окружающем мире возникли новые условия взаимодействия живой и неживой материи, а именно взаимодействие человека с созданной им техносферы и техносферы с биосферой.

Техносфера представляет собой часть биосферы, в прошлом преобразованная людьми с помощью прямого или косвенного воздействия тех.средств, в целях наилучшего соответствия своим материальных и социальных экономических потребностей.

В настоящее время сформировалась новая область знаний безопасности техносферы или производства. Главным фактором является человек и созданная им техносфера.

Основные теоретические положения производственной безопасности.

Потенциальная опасность является неотъемлемым свойством процесса взаимодействия человека со средой обитания на всех стадиях его жизненного цикла.

Аксиома говорит о том, что все действия человека и все компоненты среды обитания, прежде всего тех.средства и технологии, обладают способностью генерировать опасные и вредные факторы.

Эта аксиома имеет 2 важных вывода:

1) Невозможно разработать или найти абсолютно безопасный вид деятельности человека.

Например, рассматривая производственную деятельность человека невозможно создать безопасную технику или тех.процесс.

2) Ни один вид деятельности человека не может обеспечить абсолютную безопасность человеку (нулевых рисков не бывает).

Тезариус опасности и безопасности.

Опасность – негативное свойство живой и неживой материи, способное причинить ущерб самой материи, а именно людям, природной среде и материальным ценностям.

Техногенная опасность – состояние, внутренне присущее технической системе, промышленному или транспортному объекту, реализуемое в виде поражающих воздействий при аварии на человека и окружающую среду при его возникновении и в процессе эксплуатации этих объектов.

Опасные вещества – воспламеняющиеся, окисляющиеся, горючие, взрывчатые, токсичные вещества.

Опасный производственный объект – объект, на котором получают, используют, перерабатывают, хранят и транспортируют опасные вещества;

- используют оборудование, работающее под давлением Р>0,07 МПа=0,7 атм. и t0нагрева>1150 С;

- используют грузоподъемные механизмы, экскаватор, канатные дороги;

- получают расплавы черных и цветных металлов и их сплавов;

- ведутся горные работы, а также подземные.

ОПАСНЫЕ ПРОИЗВОДСТВЕННЫЕ ОБЪЕКТЫ (ФЗ 116 “О ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ОПАСНЫХ ПРОИЗВОДСТВЕННЫХ ОБЪЕКТОВ” 1997)

К категории опасных производственных объектов относятся объекты, на которых: 1) получаются, используются, перерабатываются, образуются, хранятся, транспортируются, уничтожаются следующие опасные вещества:

а) воспламеняющиеся вещества - газы, которые при нормальном давлении и в смеси с воздухом становятся воспламеняющимися и температура кипения которых при нормальном давлении составляет 20 градусов Цельсия или ниже;

б) окисляющие вещества - вещества, поддерживающие горение, вызывающие воспламенение и (или) способствующие воспламенению других веществ в результате окислительно-восстановительной экзотермической реакции;

в) горючие вещества - жидкости, газы, пыли, способные самовозгораться, а также возгораться от источника зажигания и самостоятельно гореть после его удаления;

г) взрывчатые вещества - вещества, которые при определенных видах внешнего воздействия способны на очень быстрое самораспространяющееся химическое превращение с выделением тепла и образованием газов;

д) токсичные вещества - вещества, способные при воздействии на живые организмы приводить к их гибели и имеющие следующие характеристики: средняя смертельная доза при введении в желудок от 15 миллиграммов на килограмм до 200 миллиграммов на килограмм включительно;

средняя смертельная доза при нанесении на кожу от 50 миллиграммов на килограмм до 400 миллиграммов на килограмм включительно; средняя смертельная концентрация в воздухе от 0,5 миллиграмма на литр до 2 миллиграммов на литр включительно; е) высокотоксичные вещества - вещества, способные при воздействии на живые организмы приводить к их гибели и имеющие следующие характеристики: средняя смертельная доза при введении в желудок не более 15 миллиграммов на килограмм;

средняя смертельная доза при нанесении на кожу не более 50 миллиграммов на килограмм;

средняя смертельная концентрация в воздухе не более 0,5 миллиграмма на литр;

ж) вещества, представляющие опасность для окружающей природной среды, - вещества, характеризующиеся в водной среде следующими показателями острой токсичности: средняя смертельная доза при ингаляционном воздействии на рыбу в течение 96 часов не более 10 миллиграммов на литр;

средняя концентрация яда, вызывающая определенный эффект при воздействии на дафнии в течение 48 часов, не более 10 миллиграммов на литр;

средняя ингибирующая концентрация при воздействии на водоросли в течение 72 часов не более 10 миллиграммов на литр;

2) используется оборудование, работающее под давлением более 0,07 мегапаскаля или при температуре нагрева воды более 115 градусов Цельсия; 3) используются стационарно установленные грузоподъемные механизмы, эскалаторы, канатные дороги, фуникулеры;

4) получаются расплавы черных и цветных металлов и сплавы на основе этих расплавов; 5) ведутся горные работы, работы по обогащению полезных ископаемых, а также работы в подземных условиях.

Идентификация опасности – процесс выявления и признания, что опасности на производственном объекте существуют и определение их свойств и характеристик.

Среда обитания – окружающая человека среда, обусловленная в каждый момент времени совокупностью действующих на человека факторов (физических, химических, социальных), способных оказать прямое или отдаленное воздействие на деятельность человека, его здоровье и потомство.

Производственная среда (или зона) – пространство, в котором совершается трудовая деятельность человека. Она состоит из составляющих элементов: средства, предметы и продукты труда.

Рабочая зона – более мелкий элемент производственной зоны, где непосредственно располагается рабочее место.

Производственная деятельность – активное взаимодействие человека с производственной средой, результатом которого должна быть её полезность для существования человека.

Опасности могут быть реализованы в форме травм или заболеваний в том случае, если зона формирования опасности пересекается с зоной деятельности человека:

Негативные факторы техносферы.

Перечень негативных факторов насчитывает более 100 видов.

Техногенные факторы обусловлены трудовой деятельностью людей:

- большие выбросы в окружающую среду от производств (особенно при аварийных ситуациях),

- отчуждение территорий под хозяйственную деятельность,

- чрезмерное вовлечение в хозяйственный оборот природных ресурсов.

Классификация опасных факторов.

По источнику опасности:

По происхождению:

природные, техногенные, антропогенные, смешанные, экологические.

По времени проявления:

импульсивные и кумулятивные.

По локализации:

связаны с литосферой, гидросферой, атмосферой и космосом.

По вызываемым последствиям:

заболевания, травмы, летальные исходы, пожары, взрывы, аварии.

По приносимому ущербу:

социальные, технические, экологические и экономические.

По характеру воздействия на человека:

механические, физические, химические, биологические и психофизиологические. В зависимости от вызываемых последствий разделяют вредные и опасные производственные факторы. Таким образом,

Опасность – ситуация, постоянно присутствующая в производственной среде и способная при определенных условиях привести к реализации опасного фактора.

Значит, реализация опасностей – случайное явление возникновения опасного фактора, характеризуется вероятностью явлений.

Всем опасностям присуще характеристики:

1) случайность (вероятностный характер)

2) скрытность (потенциальность)

3) постоянство (непрерывность)

4) всеобщность (действует везде)

Опасности технических систем.

Большинство машин и конструкций в производстве следует рассматривать как источники повышенной опасности для человека и среды, в которой находится. Это есть результат развития научно – технического прогресса, а именно увеличение скоростей на транспорте.

Нормальная эксплуатация объекта.

В процессе эксплуатации технического объекта могут быть внезапные нарушения работоспособности – отказ.

Такие отказы должны быть исключены посредством технических и организационных мер, либо вероятность их возникновения в течении нормативных мер должна быть min. Отказы, которые приводят к тяжелым последствиям, называются критическими.

Аварии могут быть связаны с исключительными воздействиями природных ЧС или техногенных, а так же с неблагоприятным сочетанием.

Крупные ошибки, допущенные при проектировании, расчете, изготовлении, монтаже, эксплуатации, могут привести к аварии, и не зависимо от рабочего персонала.

Изучение обстоятельств аварийности и травматизма в отраслях промышленности показало, что наибольший вклад приносят электросиловое оборудование, средство хранения сжатых газов, токсичных и легковоспламеняющихся жидкостей и подвижно силовое оборудование.

Наиболее типичной причиной является:

1) ошибка человека (человеческий фактор),

2) отказ оборудования,

3) недопустимое внешнее воздействие,

4) случайное появление опасного фактора в производственной зоне,

5) неисправность или отсутствие средств защиты,

6) ошибочное действие персонала,

7) воздействие опасных факторов на незащищенные элементы оборудования.

50 – 80 % аварий приходится на предпосылки вызванные ошибочным действиями персонала.

15 – 25% технические предпосылки к аварии.

Среди факторов, непосредственно приводящих к авариям, выделяют слабые практические навыки рабочих в нестандартных ситуациях.

Повседневная деятельность человека опасна, так как она связана с различными процессами использующими электрическую, химическую и другие виды энергии.

Понятие безопасности.

Безопасность – состояние деятельности, при котором с определенной вероятностью исключаются потенциальные опасности, влияющие на здоровье человека.

В настоящее время очень популярна комплексная безопасность.

В условиях производства это:

- правовые меры,

- организационные меры,

- технические меры,

- экономические меры,

- санитарно – гигиенические,

- лечебно – профилактические.

Алгоритм обеспечения безопасности: для обеспечения производственной безопасности решают

1. детальный анализ опасности (идентификация опасности).

В начале устанавливают элементы производственной среды, которые являются источниками опасности.

Проводится оценка опасности:

- качественная

- количественная

- пространственная

- временная

2. разрабатываются эффективные меры защиты человека и производственной среды от опасности.

Эффективные меры – когда при минимальных материальных затратах, получают уменьшение травматизма.

3. разрабатываются эффективные меры защиты от остаточного риска, они необходимы, так как обеспечить абсолютную безопасность невозможно.

В условиях производства обычно выполняют службы здравоохранения, МЧС.

Общие принципы, методы и средства обеспечения безопасности производственной деятельности.

Принцип обеспечения безопасности – идея, мысль или основное положение.

Метод – путь или способ достижения цели исходящие из знания наиболее общих закономерностей.

Средства – материальная реализация принципов и методов защиты.

Принципы обеспечения безопасности делятся на 4 группы по реализации:

1. Методологические

- принцип системности

- принцип информации (обучение, инструктажи, цвета и знаки безопасности)

- сигнализация и оповещение (звуковая и световая)

- принцип классификации (все объекты безопасности делятся на классы)

2. Технические

- изоляция (теплоизоляция, звукоизоляция, электроизоляция, виброизоляция)

- экранирование (звукопоглощение, вибропоглощающие)

- фильтрация (фильтры, задерживающие вредные вещества)

- разбавление (уменьшение концентрации вредных веществ до нормативных)

- слабого звена ( предохранители, разрывные мембраны, клапаны)

- отвода энергии в безопасное русло (устройства заземления)

3. Медико – гигиенические

- контроль состояния здоровья человека

- профилактика заболеваний

- методы лечения

- восстановление после заболеваний

- установление нормативных показателей для вредных факторов(устанавливают нормы микроклимата в производственных помещениях, ПДК вредных веществ в воздухе, допустимые уровни шума и вибрации)

4. Организационные

- надзор за выполнением требования нормативов по безопасности и обеспечение безопасности

- временем и расстоянием (защита временем предполагает сокращение рабочего дня, установление перерыва в работе)

В условиях производства реализованы принципы:

- гуманизация труда (автоматизация)

- классификация

- ликвидация опасности

- локализация опасности

- блокировка

- защита расстоянием

- прочность и слабое звено

- экранирование

- защита временем

- информация

- нормирование

- контроль

- эффективность

Обеспечение безопасности деятельности человека может быть достигнуто:

А) пространственное или временное разделение гомосферы и ноносферы. Реализуется метод дистанционного управления, роботизация.

Б) нормализация ноносферы путем исключения опасности – внедрение мероприятий, защищающих человека от шума, газа, пыли (СКЗ)

В) средства и приемы, направленные на адаптацию человека к соответствующей среде, повышению сопротивляемости и защищенности.

Реализуется с помощью:

- профотбора

- обучение

- инструктажи

В реальных условиях применяются комбинации этих трех методов.

СКЗ и СИЗ делятся на классы в зависимости от опасных и вредных производственных факторов, от электростатики, в зависимости от средств защиты органов дыхания, рук, головы.

По техническому исполнению СКЗ делятся на группы: ограждения, блокировочные устройства, световая и звуковая, устройства автоматического контроля, вентиляции, отопления, заземления, зануления, освещение.

Методы анализа и оценки опасности.

Критерий техногенной безопасности.

Безопасность – состояние объекта защиты, при котором воздействие на него всех потоков вещества, энергии и информации не превышает допустимые.

В качестве единицы измерения безопасности используются показатели, характеризующие состояние техносферы, здоровья человека и качество окружающей среды.

Взаимодействие человека с производственной средой может быть позитивным или негативным и характер определения потоков веществ, энергии и информации.

Изменяя величину любого потока массы, энергии или информации, действие на человека, от минимально значимой до максимально возможной, должно пройти ряд характерных состояний в системе «человек – производственная среда»:

1) комфортное состояние – когда потоки оптимально взаимодействуют.

2) допустимое состояние – когда потоки воздействия на человека не оказывают негативное влияние на здоровье, но снижают работоспособность.

3) опасное – когда потоки превышают ПДУ и оказывают негативное воздействие на здоровье человека, вызывая заболевания, и приводят к деградации.

4) чрезвычайно опасное состояние – когда потоки наносят травмы, разрушают части производственной среды.

Критерий оценки опасности в техносфере – ограничение, вводимые на концентрации вредных веществ и потоки энергии в производственной среде.

Концентрации вредных веществ регламентируют исходя из:

Сi < ПДКi

Σ Ci / ПДКi < 1

Для потоков энергии допустимые значения устанавливаются:

Ii < ПДУi

Σ Ii < ПДУi

ПДУi – ПДУ интенсивности i – го потока энергии.

Конкретные значения ПДК и ПДУ устанавливают нормативными актами государственной системы эпидемиологического нормирования.

Принципы и виды нормирования.

В РФ введен принцип ступенчатого нормирования вредных веществ.

Закон толерантности.

На предприятии в течении рабочего дня загрязненным воздухом дышат здоровые люди, прошедшие необходимые медицинские освидетельствования.

В жилых населенных пунктах находятся люди (дети, пожилые люди, болеющие), поэтому ПДК установлен в воздухе рабочей зоны значительно выше, чем для населенных пунктов.

Например, оксид азота:

ПДКNO2м.р = 0,085 мг/м3- населенный пункт

ПДКNO2м.р = 5 мг/м3- рабочая зона

Угарный газ:

ПДКСОм.р = 20 мг/м3- рабочая зона

ПДКСОм.р = 5 мг/м3- населенный пункт

Класс опасности: NO2 – 2 класс, СО – 4 класс.

В соотвествии с законом толерантности существует классификация ПДК:

- максимально разовое

- среднесуточное (средне сменное)

Максимально разовая ПДК (для воздуха рабочей зоны) – ПДК в воздухе рабочей зоны является такая концентрация, которая не вызывает у работников ежедневно, 8 часов в день в течении всего рабочего стажа заболеваний и отклонений в состоянии здоровья, обнаруженных в процессе работы или в более дальние сроки.

Большинство вредных веществ имеет ПДК максимально разовое, средне сменное отсутствует.

Для оценки загрязнения атмосферы воздуха в населенных пунктах регламентируют классы опасности и допустимые концентрации класс веществ.

Для оценки загрязнения в рабочей зоне вредных веществ делятся на классы При одновременном присутствии в атмосферном воздухе нескольких веществ, обладающих однонаправленным действием, их концентрации удовлетворяют требованиям:

Σ Ci / ПДКi < 1

Методические подходы к оценке опасности.

До последнего времени анализ безопасности проводится на основе предполагающий, что все расчеты должны проводиться на основе наиболее неблагоприятных воздействий, то есть детерминистическими методами.

В рамках этого подхода считалось, что наличие запаса прочности гарантирует безопасность объекта, при этом игнорировалось маловероятное, но возможное сочетание неблагоприятных факторов, которые могли привести к аварии. Можно ожидать, что по мере увеличения срока эксплуатации объектов уже нельзя пренебрегать развитием аварийных ситуаций с частотой возникновения 10-3 1/год, так как в силу закона о больших числах наступления нежелательных аварий вполне вероятно. Это обстоятельство привело к смене концепции абсолютной безопасности на современную концепцию риска. Участившиеся аварии стимулировали развитие вероятностей анализа безопасности.

Детерминированный подход.

Основан на количественной дифференциации и распределении ЧС, производственных объектов, зданий и сооружений, производственного оборудования по опасности на категории и классы, определяющих по параметрам, характеризующее потенциальную энергию взрыва, опасные характеристики, количество пострадавших, последствия пожаров и взрывов.

При этом были назначены конкретные границы, категории, классы.

Документы – НПБ 105-95, НПБ 107-97.

НПБ – нормы пожарной безопасности.

ПУЭ – правила установленные по электробезопасности.

Общие правила взрывобезопасности для взрывоопасных веществ ПБ 09.170-97

Вероятностный подход.

Основан на допустимом риске с расчетом вероятности достижения определенного уровня безопасности и предусматривает недопущение воздействия на людей опасных факторов с вероятностью допущения.

Нормативные документы:

- нормы радиационной безопасности НРБ 96-99, НРБ-2009.

- пожарная безопасность ГОСТ 12.1.004-91

- взрывобезопасность ГОСТ 12.1.010-76

Вероятностный подход является более прогрессивным, так как дает возможность находить оптимальный вариант, он основан на количественных характеристиках, позволяет найти зависимость опасных факторов.

С учетом этого метода можно находить оптимальные технические решения, однако этот метод сложен и требует дополнительных сведений (статистика о пожарах, взрывах, сведения о надежности технических систем). Главным затруднением этого подхода является учет человеческого фактора и системы «человек – машина».

Использование вероятностного подхода на примере возникновения взрывоопасных ситуаций.

Поскольку взрыв может быть при одновременном существовании двух независимых факторов, появление горючей смеси и искры.

Вероятность взрыва рассчитывается:

Q(t) = Q1(t) * Q2(t)

Q1(t) – вероятность появления взрывоопасной смеси, 1/год.

Q2(t) – вероятность инициирования взрыва.

В свою очередь Q1(t) и Q2(t) могут быть представлены произведением вероятности появления горючего и окислителя и характеристик инициирующего фактора Q2.

Если взрыв возможен, без какого – либо фактора, то его величина равна 1.

Нормативные документы разрешают проводить эти расчеты по упрощенным зависимостям. На стадиях проектирования предполагается экспоненциальное распределение:

Qi(t) = 1 – e(-λi*t), где λi – интенсивность событий (частота i-го события).

В действующих установках вероятности находят по более сложным зависимостям.

Обеспечив нормированную вероятность отсутствия взрыва, можем считать установку. Однако, вероятностные расчеты провести не всегда возможно из – за отсутствия достоверных статистических данных.

Детерменированый метод расчета.

Предполагает сравнение каких – либо параметров заранее заданных. Принимая в расчетах худшие варианты событий, указывают конкретные варианты событий и возможные расчеты.

Достоинства: достаточны для различных ситуаций наличие необходимых сведений.

Недостатки: ограниченная возможность варьирования при выборе категории.

При расчете категории принимается возможность аварийной разгерметизации наиболее крупной единицы технического оборудования с наиболее пожаро – взрывчатыми веществами.

Основным критерием отнесения является избыточное давление взрыва Δp, величина 5 кПа одинакова для любых объектов. Внутри взрывопожароопасных категорий проводится дополнительное деление в зависимости от свойств образующихся материалов и процессов.

А, Б – взрывопожароопасные категории.

В1, В4 – пожароопасные категории.

В зависимости от установленных категорий пожаровзрывоопасности помещения предусматриваются определенные объемно – планировочные решения и профилактические мероприятия.

Действующие ПУЭ в качестве критерия взрывоопасности производственных зон принят относительный объем взрывоопасной смеси.

Если он превышает v>=5%, вся зона помещений взрывоопасна(В-1, В-2, В-1а); v<5%, то взрывоопасной считается зона в R<=5 м от источника.

В ряде случаев при объеме смеси < 5% от свободного объема все помещения относят к классу В-1б.

Категорирование помещений НБП 105-95, кроме правил и норм технической безопасности, требования к строительной части.

ПУЭ – требования к оборудованию.

Несколько иначе подходят к выбору критерия пожаровзрывоопасности ПБ–09-170-97 (правила безопасности).

За основу принята Σ потенциальной E, заключается внутри технического процесса, степень взрывоопасности технических блоков определяется Σ Е потенциальной.

Классификация критериев нормирования:

1. приведенная масса, в общем случае не равная массе горячих добавок в расчетах.

2. относительная Е потенциал взрывоопасности.

Обе величины жестко связаны, но рассчитываются независимо друг от друга.

Зонирование по территориям нормирования.

Территория предприятия загрязнена на 30%

25*Н = СЗЗ

Н – высота трубы

Качественные и количественные методы анализа безопасности.

Качественные методы.

Объектом анализа опасности и риска является система «человек – машина – производственная среда» (Ч-М-С), в которой в единичный комплекс объединены технические объекты, люди и производственная среда.

Обычно анализ опасности производят качественными методами, затем количественными, процесс заканчивается планированием предупредительных мероприятий. Анализ базируется на знании статистического анализа, выводе алгебраической логики и событий.

При выборе и принятии методов анализа опасностей придерживаются требований:

1. метод должен быть научно обоснован и соответствовать рассмотренным опасностям.

2. метод должен давать результаты, позволяющие лучше понять, как реализовывать опасности и наметить пути снижения риска.

3. метод должен быть повторяем и проверяем.

Алгоритм анализа опасностей.

Начинается с предварительных исследований, позволяющих идентифицировать источник опасностей. Для идентификации используют качественные методы анализа. Качественный метод анализа позволяет определить источники опасностей, их количество и место расположения, потенциальные аварии, несчастные случаи, последовательность развития событий во времени, пути предотвращения аварий и смягчение последствий.

Существует много методов качественного анализа опасностей, выбор того или иного зависит от цели анализа, назначенного объекта и его сложностей.

Методы качественного анализа.

1. Что будет, если?

2. Проверочный лист.

3. Предварительный анализ опасностей.

4. Анализ видов и последствий отказов (АВПО).

5. Анализ опасности и работоспособности.

6. Анализ ошибок персонала.

7. Причинно – следственный анализ.

8. «Дерево отказов» (причин)

9. «Дерево событий» (последствий)

10. Количественный анализ риска.

Краткая характеристика качественных методов анализа:

«Проверочный лист и Что будет, если?» относятся на изучение соответствия условий эксплуатации объекта к требованиям промышленной безопасности.

Результатом проверочного листа является перечень вопросов и ответов о соответствии к требованиям промышленной безопасности. Этот метод отличается от «Что будет, если?» более обширным представлением информации и результатов о последствии нарушения.

Методы – просты, не трудоемки, где технология давно известна.

Суть метода:

- изучаются технические характеристики объекта ( Е – источники вещества, материалы, поврежденные свойства)

- установление нормативно – технической документации, действие которой распространяется на данные технические объекты

- проверка существующей технической документации на её соответствие нормам и правилам безопасности.

- составляется перечень опасности, в котором указываются распознанные источники опасности, поражающие факторы, потенциальные аварии, выявленные недостатки.

Алгоритм исследования отказов (АВПО)

Сущность этого метода является в рассмотрении каждого оборудования, блока или составной части на предмет того, как он стал неисправным (вид и причина отказа) и какое было бы воздействие отказа на всю техническую систему.

Этот метод детального анализа применяется на поздних стадиях разработки технической системы. АВПО предполагает расчет количества нежелательных событий для каждого варианта развития аварий.

Прослеживается наиболее нежелательное состояние, ведущее к катастрофическим последствиям, оценке воздействия на здоровье людей и ущерб от повреждений по материальным ценностям. Этот метод часто используется для оценки опасности потенциально любого технического объекта.

Из результатов АВПО могут быть собраны данные о частоте отказов, необходимых для дальнейшего количественного расчета.

АВПКО – анализ видов, последствий и критичности отказов. В том методе каждый вид отказов распознается с учетом 2-х составляющих:

- вероятность (частота) и - тяжесть последствий

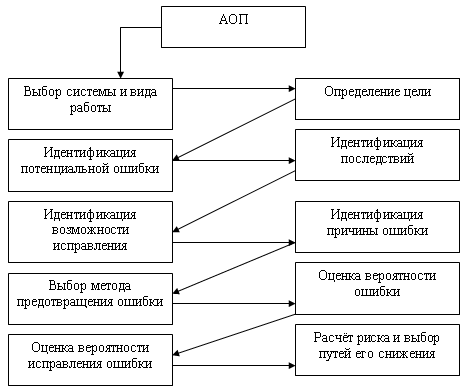

Рис.2.4.1. Этапы анализа ошибок

5. Качественный и количественный анализ опасностей

Качественные методы анализа опасностей включают:

- предварительный анализ опасностей;

- анализ последствий отказов;

- анализ опасностей с помощью "дерева причин";

- анализ опасностей методом потенциальных отклонений;

- анализ ошибок персонала;

- причинно-следственный анализ.

В результате анализа аварийной (потенциальной) опасности могут быть определены следующие показатели:

- индивидуальный риск;

- социальный риск;

- структура поражённых по степени тяжести;

- вид поражений;

- материальный ущерб и др.

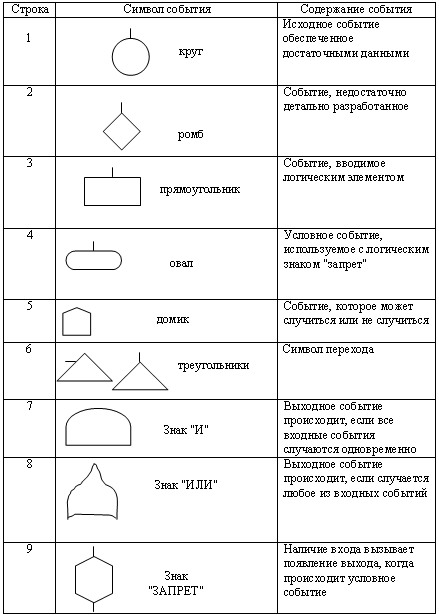

Наиболее распространённым методом анализа безопасности является метод построения "деревьев отказов (ошибок)".

В терминологии теории построения и анализа "деревьев отказов " выход из строя определённых элементов, например, нарушение герметичности резервуара со сжиженным углеводородным газом с последующим образованием облака топливовоздушной смеси и его взрывом, классифицируется как внешнее нежелательное событие (ВНС).

Далее "дерево отказов" строят внизу от ВНС, учитывая все события, его вызывающие, и заканчивают выделением первичных событий, причины наступления которых не исследуются.

В строящихся деревьях, как правило, имеются ветви опасностей. Многоэтажный процесс ветвления "дерева" требует введения ограничений с целью определения его пределов. Логические операции принято обозначать соответствующими символами (см. табл.2.4.1.).

Построение "дерева причин", "дерева отказов" является эффективной процедурой выявления причин различных нежелательных событий (аварий, травм, пожаров, дорожно-транспортных происшествий) и экспертизой безопасности оборудования и процессов.

Таблица 2.4.1

Символы событий

Количественный анализ опасностей в сложных системах проводится с предварительной их разбивкой на множество подсистем. Подсистемы, в свою очередь, состоят из компонентом - частей системы, которые рассматриваются без дальнейшего членения, как единое целое.

Системный анализ - это совокупность методологических средств, используемых для подготовки и обоснования решений по безопасности.

Система - это совокупность взаимосвязанных компонентов, взаимодействующих между собой, таким образом, что достигается определённый результат (цель). Под компонентами (элементами, составными частями) системы понимаются не только материальные объекты, но и отношения и связи. Любая исправная машина - это техническая система. Система, одним из элементов которой является человек, называется эргатической ("человек-машина", "человек-среда", человек-машина-среда").

Принцип системности рассматривает явления в их взаимной связи, как целостный набор или комплекс. Цель или результат, который даёт система, называют системно-образующим элементом.

Например, такое системное явление как пожар (неконтролируемое горение) возможно при наличии следующих компонентов:

- горючее вещество;

- окислитель;

- источник воспламенения.

Если не будет хотя бы одного элемента, система разрушится.

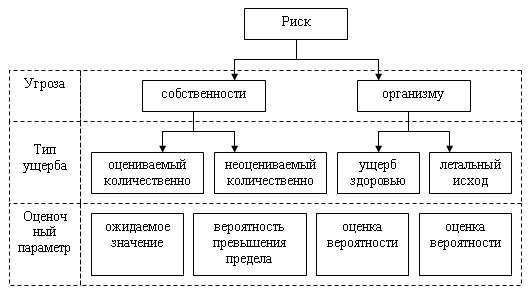

Численным анализом опасностей является риск. Для оценки риска используют различные математические формулы. Когда последствия не известны, то под риском понимают вероятность наступления определённого сочетания нежелательных событий. Риск, связанный с техникой, оценивают как вероятность или величину ущерба. Риск и его оценка приведены на рис.2.4.2.

Рис.2.4.2. Риск и его оценка

Априорный анализ основан на исследовании нежелательных событий, которые являются потенциально возможными для данной системы.

Апостериорный анализ выполняется после того, как нежелательные событие произошли.

6. Вероятностный расчёт чрезвычайного происшествия

При анализе безопасности необходимо знать, в какой группе элементов наиболее вероятно и возможно возникновение аварийного состояния. Для этой цели приемлемы вероятностные методы математической статистики.

Технологическое оборудование производственных помещений можно условно разбить на три основные группы:

1. Реакционные аппараты, промежуточные ёмкости, машины;

2. Коммуникации - трубопроводы;

3. Запорная арматура (задвижки, краны, уплотнения).

Газы или пары горючих жидкостей, находящихся в технологическом оборудовании под давлением выше атмосферного, могут попасть в помещение при нарушении целостности оборудования.

При условии, что всё оборудование цеха может стать источником выхода газов, и, следовательно, имеется K групп по n элементов, справедлива теорема, согласно которой при большом числе независимых элементов с малой интенсивностью отказов суммарный поток отказов будет близок к простейшему по истечении некоторого времени, независимо от законов распределения сроков службы этих элементов.

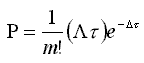

В случае простейшего потока событий вероятность P появления m событий в интервале времени от t до t + t находится по закону Пуассона:

(2.4.1)

(2.4.1)

где: t - среднее число событий в интервале;

L - параметр потока отказов.

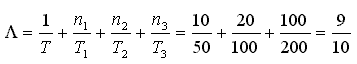

В соответствии с этим при средних сроках службы элементов Т1 и Т2 …. Т параметр потока отказов в целом по цеху будет иметь предел:

(2.4.2)

(2.4.2)

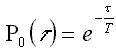

По L или T можно определить вероятность R(t) безотказной работы в течение времени t:

(2.4.3)

(2.4.3)

Точкой отсчёта является связь между вероятностью безаварийной работы оборудования в течение времени t, степенью заполненности помещения оборудованием и режимом работы со сроками службы. Вероятность В того, что отказ элемента п-й группы из K групп произойдёт, можно оценить из выражения:

![]() (2.4.4)

(2.4.4)

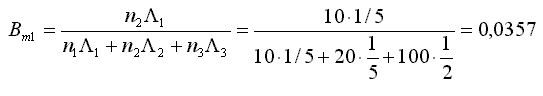

Например, в цехе находятся следующие виды оборудования:

- ёмкости объёмом 50м3 - 10 шт. (срок службы 50 лет);

- ёмкости объёмом 25м3 - 20 шт. (срок службы 100 лет);

- трубопроводы диаметром 250 мм - 100 пог.м. (срок службы 1 пог.м - 200 лет).

Требуется оценить вероятностный выход газа в атмосферу за время между ревизиями (6 мес.).

Решение: Параметр потока отказов:

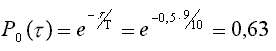

Для времени t=0,5 года вероятность P0(t) безаварийной работы составит:

Вероятность того, что выход газа произойдёт из m - й группы оборудования, можно рассчитать из уравнения:

Вm2 = 0,0713

Вm3 = 0,893, т.е. наиболее вероятным источником образования взрывоопасной смеси следует считать трубопроводы.

ГОСТ 27.310-96 « Анализ видов последствий (надежность) и критичность отказов»

Рекомендуется определить критерий критичности для различных видов отказов:

1. отказ, потенциально приводит к жертвам;

2. отказ, потенциально приводящий к невыполнению основной задачи;

3. задержка и потеря работоспособности;

4. приводит к дополнительному запланированному обслуживанию.

РИСК – количественная характеристика действия опасностей, формируемых деятельностью человека, т.е. число смертных случаев, число заболеваний, число случаев временной и стойкой нетрудоспособности (инвалидности), вызванных действием на человека конкретной опасности (электрический ток, вредное вещество, двигающийся предмет, криминальные элементы общества,…), отнесённое на определённое количество жителей (работников) за конкретный период времени.

Значение РИСКА зависит от конкретной опасности можно получить из статистики несчастных случае, случаев заболеваний за разные промежутки времени (неделя, квартал, год) .

Например:

РИСК

гибели в ДТП в России в год равен:

![]()

Используемые в РФ показатели производственного травматизма и профессиональной заболеваемости: частота несчастных случаев, частота заболеваний является индивидуальным риском.

Коллективный риск – травмирование или гибель двух и более человек от воздействия опасных и вредных производственных факторов.