- •Недостатки камерного метода измерения расхода

- •Определение недостающих для расчета данных

- •Выбор сужающего устройства и дифманометра

- •Определение числа Рейнольдса

- •Проверка длины прямых участков трубопровода

- •Определение параметров сужающего устройства

- •Проверка расчета

- •Список рекомендуемых источников

Содержание

Введение…………………………………………………………………………...3

Исходные данные…………………………………………………………………8

Расчет сужающего устройства……………………………………………...……9

Определение недостающих для расчета данных………………………...9

Выбор сужающего устройства и дифманометра…………………………9

Определение номинального перепеда давления дифманометра………..9

Определение числа Рейнольдса…………………………………………...9

Проверка длины прямых участков трубопровода………………………10

Определение параметров сужающего устройства……………………...10

Проверка расчета………………………………………………………….12

Список литературы…………….………………………………………………...14

Введение

Расходомеры с сужающими устройствами принадлежат к приборам переменного перепада давления. Принцип действия их основан на зависимости расхода вещества перепада давления, создаваемого неподвижным устройством, устанавливаемым в трубопроводе, или самим элементом трубопровода.

В зависимости от устройства и принципа действия первичного преобразователя расходомеры этого типа подразделяются на следующие системы: с сужающими устройствами, с гидравлическим сопротивлением, центробежные, с напорными устройствами, с напорными усилителями, струйные. Наиболее широко применяют расходомеры с сужающими устройствами. Системы с гидравлическим сопротивлением (одна или несколько капиллярных трубок, включенных параллельно, пористые набивки, например из медных стружек, или шариков и т. п.) используют крайне редко, преимущественно для измерения малых расходов. Центробежные преобразователи применяют несколько чаще, чем расходомеры; с гидравлическим сопротивлением, но погрешность измерения у них при отсутствии индивидуальной градуировки достигает ±5%. Напорные устройства и напорные усилители используют преимущественно для измерения местной скорости и сравнительно редко для измерения расхода. Напорные трубки лишь, иногда применяют для определения расхода в трубопроводах большого диаметра, для измерения производительности нагнетателей газоперекачивающих, агрегатов (ГПА) и при работе с загрязненными газами. Струйные преобразователи предназначены для измерения только весьма малых расходов.

Расходомеры с сужающими устройствами очень широко распространены, они составляют не менее 70–80% от всех находящихся в эксплуатации расходомеров.

Расходомеры переменного перепада давления со стандартными сужающими устройствами получили широкое распространение.

Причиной этого являются следующие их достоинства.

Универсальность применения. Они пригодны для измерения расхода каких угодно однофазных, а в известной мере и двухфазных сред при самых различных давлениях и температурах.

Удобство массового производства. Индивидуально изготовляется только преобразователь расхода — сужающее устройство. Все остальные части, в том числе дифманометр и вторичный прибор, могут изготовляться серийно; их устройство не зависит ни от вида, ни от параметров измеряемой среды.

Отсутствие необходимости в образцовых установках для градуировки. Градуировочная характеристика стандартных сужающих устройств может быть определена расчетным путем.

Наряду с этим расходомеры с сужающим устройством имеют недостатки, наиболее существенными из которых являются следующие.

Квадратичная зависимость между расходом и перепадом, что не позволяет измерять расход менее 30 % максимального из-за высокой погрешности измерения и затрудняет использование этих приборов для измерения расходов, изменяющихся в широких пределах.

Ограниченная точность, причем погрешность измерения колеблется в широких пределах (1,5—3 %) в зависимости от состояния сужающего устройства, диаметра трубопровода, постоянства давления и температуры измеряемой среды.

Основы теории измерения расхода по перепаду давления в сужающих устройствах.

Данный

метод измерения расхода основан на

зависимости перепада давления в

неподвижном сужающем устройстве (СУ),

устанавливаемом в трубопроводе, от

расхода измеряемой среды. Это устройство

следует рассматривать как первичный

преобразователь расхода. Создаваемый

в сужающем устройстве перепад давления

измеряется дифманометром, который может

быть показывающим со шкалой в единицах

расхода. При необходимости дистанционной

передачи показаний дифманометр снабжается

преобразователем, который линией связи

соединяется с вторичным прибором и

другими устройствами. Метод измерения

расхода является наиболее отработанным,

сужающие устройства и дифманометры для

них выпускают все крупнейшие

приборостроительные фирмы мира. Для

измерения расхода пара, газа, жидкостей

в трубопроводах диаметром свыше 300 мм

в основном используется этот метод.

Рассматриваемый принцип измерения

заключается в том, что при протекании

потока через отверстие сужающего

устройства повышается скорость потока

по сравнению со скоростью до сужения.

Увеличение скорости, а следовательно,

и кинетической энергии вызывает

уменьшение потенциальной энергии и

соответственно статического давления.

Расход может быть определен при известной

градуировочной характеристике

![]() по

перепаду давления р

на

сужающем устройстве, измеренному

дифманометром. Использование

рассматриваемого метода измерения

требует выполнения определенных условий:

по

перепаду давления р

на

сужающем устройстве, измеренному

дифманометром. Использование

рассматриваемого метода измерения

требует выполнения определенных условий:

характер движения потока до и после сужающего устройства должен быть турбулентным и стационарным;

поток должен полностью заполнять все сечение трубопровода;

фазовое состояние потока не должно изменяться при его течении через сужающее устройство (пар является перегретым, при этом для него справедливы все положения, касающиеся измерения расхода газа);

во внутренней полости трубопровода до и после сужающего устройства не образуются осадки и другие виды загрязнений;

на поверхностях сужающего устройства не образуются отложения, изменяющие его геометрию.

Сужающие устройства условно подразделяются на стандартные, специальные и нестандартные. Стандартными называются сужающие устройства, которые рассчитаны, изготовлены и установлены в соответствии с руководящим нормативным документом ГОСТ 8.569.1-97. К числу специальных относятся стандартные диафрагмы для трубопроводов с внутренним диаметром менее 50 мм. Сужающие устройства, не относящиеся к этим двум группам, называются нестандартными.

Градуировочная характеристика стандартных сужающих устройств определяется с помощью расчетов без индивидуальной градуировки. Этот момент обусловил широкое применение данного метода для измерения расходов воды, пара, газа в трубопроводах больших диаметров. Градуировочные характеристики нестандартных сужающих устройств определяются в результате индивидуальной градуировки. Этому методу присущи следующие недостатки:

узкий динамический диапазон, не превышающий трех-пяти при использовании одного дифманометра;

диаметр трубопровода должен быть более 50 мм, в противном случае необходима индивидуальная градуировка;

значительные длины линейных участков;

наличие потери давления.

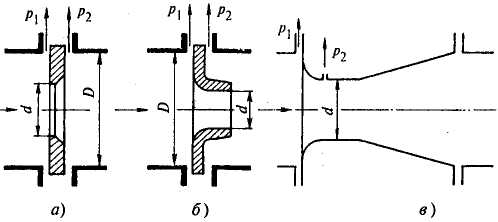

В качестве стандартных сужающих устройств для измерения расхода жидкостей, газов и пара используются диафрагмы, сопла и значительно реже трубы и сопла Вентури. Диафрагма (рис. 12.1, а) представляет собой тонкий диск с круглым отверстием, ось которого располагается по оси трубы. Передняя (входная) часть отверстия имеет цилиндрическую форму, а затем переходит в коническое расширение. Передняя кромка отверстия должна быть прямоугольной (острой) без закруглений и заусениц.

Сопло (рис.

12.1, б) имеет спрофилированную входную

часть, переходящую затем в цилиндрический

участок диаметром d

(его

значение входит в уравнения расхода).

Задняя торцевая часть сопла включает

цилиндрическую выточку диаметром,

большим d,

для

предохранения выходной кромки

цилиндрической части сопла от повреждения.

При измерении расхода стандартные сопла

устанавливаются на трубопроводах

диаметром не менее 50 мм, числа Re потока

при этом должны составлять 2 ·

104...107.

Рис.

12.1. Стандартные сужающие устройства: а

— диафрагма; б — сопло; в — сопло Вентури

Рис.

12.1. Стандартные сужающие устройства: а

— диафрагма; б — сопло; в — сопло Вентури

Сопло Вентури (контур показан на рис. 12.1, в) содержит входную часть с профилем сопла, переходящую в цилиндрическую часть, и выходной конус (может быть длинным или укороченным). Минимальный диаметр трубопровода для стандартных сопл Вентури составляет 65 мм. Их используют в диапазоне чисел Re от 1,5 · 105 до 2 · 106. На рис. 12.1 символами p1 и р2 отмечены точки отбора давлений, подаваемых на дифманометр. Достоинства и недостатки сужающих устройств разных типов

Типы сужающих устройств |

Достоинства |

Недостатки |

Диафрагма |

Просты в изготовлении и монтаже, могут применяться в широком диапазоне чисел Re. Устанавливаются на трубопроводах с внутренним диаметром от 50 до 1000 мм. Для диафрагм с острой входной кромкой погрешность коэффициента истечения меньше, чем у других сужающих устройств |

В процессе эксплуатации неизбежно притупление их входной кромки, что приводит к дополнительной прогрессирующей погрешности, которая может быть существенной для диафрагм с диаметром отверстия менее 100 мм. Потери давления на диафрагмах выше, чем на других сужающих устройствах |

Сопло ИСА 1932 |

Обладают стабильными характеристиками при длительной эксплуатации, потери давления на них несколько меньше, чем на диафрагмах. Меньше чем диафрагмы реагируют на турбулентные пульсации потока и обладают меньшей погрешностью от шероховатости трубопровода. В трубопроводах менее 100 мм могут иметь меньшую погрешность, чем диафрагмы за счет отсутствия поправки на остроту кромки |

Сложны в изготовлении. Применяются только на трубопроводах с внутренним диаметром не более 500 мм. Отсутствуют экспериментальные данные по их исследованию при числах Re > 2106. Основная погрешность коэффициента истечения больше, чем у диафрагм |

Труба Вентури |

Обладают стабильными характеристиками при длительной эксплуатации. Потери давления на них значительно меньше, чем на диафрагмах, соплах и соплах Вентури. Требуют короткие длины прямых участков трубопровода. В проточной части отсутствуют застойные зоны, где могут скапливаться осадки. Трубы Вентури со сварным конусом допускаются к применению в трубопроводах с условным диаметром до D=1200 мм |

Сложны в изготовлении и имеют большие размеры. Применяются в узком диапазоне чисел Re |

Сопло Вентури |

Обладают стабильными характеристиками при длительной эксплуатации расходомера. Потери давления на них значительно меньше, чем на диафрагмах и соплах ИСА 1932. Отсутствует необходимость коррекции показаний расходомера в зависимости от числа Re |

Сложны в изготовлении. Имеют узкий диапазон применения по числам Re. Имеют большую погрешность коэффициента истечения |

Камерное сопло - расходомерное сопло с камерным отбором давления, имеющее кольцевые камеры, выполненные в обоймах или ободах сопла с отбором перепада давления у плоскостей фланца сопла через несколько щелевых отверстий или сплошную кольцевую щель.

Камерный метод измерения расхода. Камерные расходомеры измеряют объемный расход напрямую путем повторяющегося захвата порции жидкости. Общий объем жидкости, проходящей через расходомер в заданный промежуток времени, – это произведение объема порции на количество порций. Камерные расходомеры часто суммируют расход напрямую на встроенный счетчик, но они также могут генерировать импульсный выход, который может быть прочитан на местном ЖКИ или передан в комнату управления. Так как каждый импульс представляет дискретный объем жидкости, они хорошо подходят для автоматического дозирования и учета. Снижение точности камерных расходомеров связано с просачиванием через внутреннюю изолированную поверхность. Три основных типа таких расходомеров: поршневые счетчики, счетчики с овальными шестернями и дисковые счетчики.

Достоинства камерного метода измерения расхода

1. Невысокая стоимость. Простота метода измерения определяет невысокую себестоимость камерных расходомеров.

2. Возможность измерения малых расходов.

Недостатки камерного метода измерения расхода

1. Наличие движущихся частей. Износ движущихся механизмов приводит к снижению точности измерений или к возможному выходу из строя расходомера.

2. Сложность ремонта. Обычно ремонт камерных расходомеров возможен только в заводских условиях.

Исходные данные

Параметр среды |

последняя цифра зачетной книжки |

4 |

|

Измеряемая среда |

Перегретый пар |

Наибольший измеряемый массовый расход QМmax, кг/ч |

23000 |

Средний измеряемый массовый расход QМср, кг/ч |

175000 |

Абсолютное давление пара перед СУ Р, |

100 |

Температура пара перед СУ t, оС |

500 |

Допустимая

потеря давления при расходе равном

QМmax

|

0,4 |

Внутренний диаметр трубопровода перед СУ при температуре 20 оС D20, мм |

207 |

Материал трубопровода |

Х 17 |

Перед СУ |

Открытый вентиль 7 м |

За СУ |

Колено 1,8 м |

Расчет сужающего устройства

Определение недостающих для расчета данных

Плотность пара в рабочих условиях (Р и t), определяется по приложению 6, ρ=32,7 кг/м3.

Поправочный множитель на тепловое расширение материала трубопровода k"t, выбирается из приложения 15, k"t =1,0066.

Внутренний диаметр трубопроводов при температуре t определяется по формуле: D = D20 ·Kt = 466 · 1,0066=469,07 мм .

Динамическая вязкость пара в рабочих условиях (Р и t) определяется по приложению 13, =3,46·10-6 кгс·с/м2 .

Показатель адиабаты, определяется из приложения 9, =1,267.

Выбор сужающего устройства и дифманометра

2.1 Тип сужающего устройства - сопло камерное, материал- Сталь 20.

2.2 Тип и разновидность дифманометра – ДМ (модель 23573) мембранный.

2.3 Верхний предел измерений дифманометра QПР кг/ч.

Определение номинального перепада давления дифманометра

3.1 Определяем допустимую потерю давления при расходе, равном выбранному верхнему пределу измерений дифманометра Рпд, по формуле

Вспомогательную величину С определяем по формуле:

3.3 Предельный номинальный перепад давления дифманометра, Рн и приближенное значение модуля m определяется, по номограмме по значениям Рпд и С. Следовательно, Рн =1,0 кгс/см2= 10000 кгс/м2 и m=0,25.

Определение числа Рейнольдса

Число Рейнольдса вычисляется по формуле:

Минимальное допустимое число Рейнольдса, Remin выбираем в зависимости от значения m.Так как m=0,25, то Remin=20000, Re>Remin, то расчет продолжаем.

Граничное значение числа Рейнольдса, Reгр=105000, так как Re>Reгр, расчет продолжаем.

Проверка длины прямых участков трубопровода

Длина прямого участка перед соплом

Необходимая длина

=21,

следовательно

=21,

следовательно

=

21∙D20=

466∙21=9786 мм

=

21∙D20=

466∙21=9786 мм

Имеющаяся длина 6 м не удовлетворяет условию, поэтому необходимо сужающее устройство переместить. Допустимая сокращенная (вдвое) длина l1= 21∙d20 / 2=4,893 м. Следовательно, расстояние 5 м перед соплом допустимо.

Длина прямого участка за соплом

Необходимая длина

=6,2,

следовательно

=6,2,

следовательно

=2889,2

мм

=2889,2

ммИмеющаяся длина 4,5 м, так как < 4,5 м. Следовательно, расстояние 4,5 м за соплом допустимо.

,

кгс/см2

,

кгс/см2