- •Предисловие

- •Зубчатые передачи

- •Червячная передача

- •Ремённая передача

- •Цепная передача

- •Раздел «Детали машин» Лекция 37. Передачи Общие сведения о передачах

- •Классификация передач

- •Кинематические и силовые соотношения в передаточных механизмах

- •Лекция 38. Фрикционные и зубчатые передачи.

- •Основные характеристики фрикционной передачи

- •Скольжение в фрикционной передаче

- •Материалы

- •Оценка фрикционных передач

- •Расчет на прочность фрикционной передачи

- •Классификация зубчатых передач

- •Геометрия и кинематика зубчатых колес

- •Зубчатые передачи. Основы расчета на контактную прочность и изгиб

- •Материалы

- •Причины выхода из строя и критерии работоспособности передачи

- •Силы в зацеплении прямозубых колес

- •Расчет на контактную прочность зубчатых передач

- •Поломка зуба. Расчет зубчатых колес на изгиб

- •Лекция 39. Конические зубчатые передачи

- •Основные параметры конического зубчатого колеса

- •Общая характеристика конических передач

- •Основы расчета на контактную прочность и изгиб конической передачи

- •Лекция 40. Передача винт — гайка

- •Оценка передачи винт — гайка

- •Материалы

- •Лекция 41. Червячная передача

- •Оценка червячных передач

- •Основные параметры червячной передачи

- •Силы в зацеплении червячной передачи

- •Виды разрушений зубьев червячных колес

- •Расчет на прочность червячной передачи

- •Лекция 42. Ременные передачи

- •Классификация ременных передач

- •Оценка ременных передач

- •Лекция 43. Цепная передача

- •Оценка цепных передач

- •Классификация цепных передач

- •Критерии работоспособности и расчет цепной передачи

- •Лекция 44. Валы и оси

- •Материалы

- •Критерии работоспособности и виды разрушений валов и осей

- •Расчет валов

- •Лекция 45. Подшипники скольжения

- •Классификация подшипников скольжения

- •Оценка подшипников скольжения

- •Материалы

- •Виды смазки. Смазывание подшипников

- •Виды разрушений и критерии работоспособности подшипников скольжения

- •Применение подшипников скольжения

- •Лекция 46. Подшипники качения

- •Классификация подшипников качения

- •Оценка подшипников качения

- •Шариковые подшипники

- •Роликовые подшипники

- •Серии подшипников

- •Условное обозначение подшипников качения

- •Виды разрушений и критерии работоспособности подшипников качения

- •Смазывание подшипников

- •Лекция 47. Общие сведения о редукторах

- •Схемы редукторов

- •Основные параметры редукторов

- •Обозначение редукторов

- •Лекция 48. Муфты

- •Классификация муфт

- •Типы муфт

- •Лекция 49. Соединения Разъемные соединения. Резьбовые соединения

- •Профили резьб

- •Материалы

- •Причины выхода из строя и критерии работоспособности крепежных деталей

- •Лекция 50. Шпоночные и шлицевые (зубчатые) соединения

- •Расчет шпоночных соединений

- •Шлицевые (зубчатые) соединения

- •Расчет шлицевых (зубчатых) соединений

- •Лекция 51. Неразъемные соединения. Заклепочные соединения. Сварные соединения

- •Оценка заклепочных соединений

- •Материалы и конструкции заклепок

- •Классификация заклепочных соединений

- •Сварные соединения

- •Оценка сварных соединений

- •Виды сварных соединений и сварных швов

Поломка зуба. Расчет зубчатых колес на изгиб

П оломка

зубьев связана с напряжением изгиба.

Чаще наблюдается выламывание углов

зубьев вследствие перегрузок и усталости

материала от длительно действующих

переменных нагрузок.

оломка

зубьев связана с напряжением изгиба.

Чаще наблюдается выламывание углов

зубьев вследствие перегрузок и усталости

материала от длительно действующих

переменных нагрузок.

Расчет на изгиб сводится к проверке условия aF< [of].

При расчете на изгиб полагают, что в зацеплении находится одна пара зубьев. Зуб рассматривают как консольную балку с силой Fn, приложенной к его вершине (рис. 4.3). Под действием силы зуб сжимается и изгибается.

При расчете учитывают суммарное напряжение на растянутой стороне. При выводе формулы используют коэффициенты, учитывающие особенность формы зуба и характер действующей нагрузки. Окончательная формула для проверочного расчета на изгиб следующая:

![]()

где YF2 — коэффициент формы зуба, зависящий от числа зубьев (табл. П2 Приложения);

Ft — окружная сила;

[σf] — допускаемое напряжение изгиба,

![]() ,

где

,

где

σFiimb — предел выносливости зубьев при изгибе;

![]()

![]()

KFC — коэффициент, учитывающий двустороннее приложение нагрузки.

Зуб шестерни у основания тоньше, чем у колеса, поэтому для обеспечения одинаковой прочности шестерню выполняют из более прочного материала, чем колесо. Для обеспечения равной изгибочной прочности зубьев шестерни и колеса желательно, чтобы

![]()

![]()

Расчет ведут для того колеса, для которого меньше.

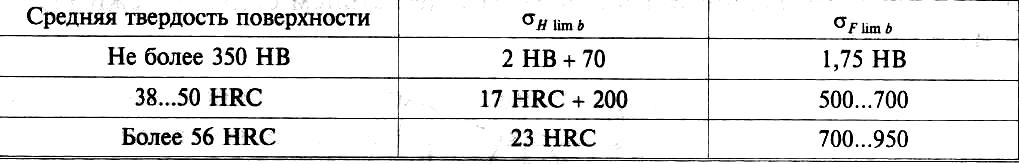

Рекомендации по выбору пределов выносливости рабочих поверхностей зубьев, МПа:

Лекция 39. Конические зубчатые передачи

Знать основные характеристики, геометрические и силовые соотношения в прямозубых конических передачах; усилия в зацеплении прямозубых конических колес; основы расчета на контактную прочность и изгиб.

Конические зубчатые передачи передают вращения между валами с пересекающимися осями. Основное применение нашли передачи с осями валов, пересекающимися под углом 90°. Передачи с межосевым углом, отличным от 90°, применяют редко из-за сложности изготовления.

Зацепление конических колес можно рассматривать как качение делительных круговых конусов шестерни и колеса. Диаметры основания делительных конусов шестерни и колеса и их числа зубьев связаны соотношением и = z1/z2 = sinδ2/sinδ1 (рис. 6.1). При угле Σ = 90° tgδ1 = z1/z2, tgδ2 = u.

Основные параметры конического зубчатого колеса

Длину отрезка делительного конуса от вершины до основания называют внешним конусным расстоянием Rе.

Ширина зубчатого венца b

определяется расстоянием между внешним

и внутренним торцами по образующей

делительного конуса,

![]()

Размеры конических зубчатых колес определяют по внешнему торцовому сечению с диаметрами de1 и de2.

Основной геометрический параметр конического колеса — внешний окружной модуль

![]()

![]()

Р асчеты

конических колес на прочность производят

по среднему делительному диаметру

dm

= d

асчеты

конических колес на прочность производят

по среднему делительному диаметру

dm

= d

Средний модуль зуба

![]()

Средние делительные диаметры

![]()

Внешний окружной модуль можно не округлять до стандартного значения.

Зубья конических колес в зависимости от изменения сечения по длине делятся на три формы (рис. 6.3).

Форма I применяется в основном для колес с прямыми зубьями.

Форма II обеспечивает оптимальную прочность на изгиб, технологична, используется для колес с круговыми зубьями.

Форма III применяется для плоских колес в специальных случаях.

Конические колеса выпускают с прямыми, косыми и круговыми зубьями (рис. 6.4). Конические колеса с круговыми зубьями по сравнению с прямозубыми обладают большей несущей способностью, работают с меньшим шумом. Зубья нарезают резцовыми головками методом обкатки. Угол наклона зуба в среднем сечении 35°, сопряженные колеса имеют противоположное направление линии зубьев. Шестерни выполняют с правым зубом, колеса — с левым.