- •Предисловие

- •Зубчатые передачи

- •Червячная передача

- •Ремённая передача

- •Цепная передача

- •Раздел «Детали машин» Лекция 37. Передачи Общие сведения о передачах

- •Классификация передач

- •Кинематические и силовые соотношения в передаточных механизмах

- •Лекция 38. Фрикционные и зубчатые передачи.

- •Основные характеристики фрикционной передачи

- •Скольжение в фрикционной передаче

- •Материалы

- •Оценка фрикционных передач

- •Расчет на прочность фрикционной передачи

- •Классификация зубчатых передач

- •Геометрия и кинематика зубчатых колес

- •Зубчатые передачи. Основы расчета на контактную прочность и изгиб

- •Материалы

- •Причины выхода из строя и критерии работоспособности передачи

- •Силы в зацеплении прямозубых колес

- •Расчет на контактную прочность зубчатых передач

- •Поломка зуба. Расчет зубчатых колес на изгиб

- •Лекция 39. Конические зубчатые передачи

- •Основные параметры конического зубчатого колеса

- •Общая характеристика конических передач

- •Основы расчета на контактную прочность и изгиб конической передачи

- •Лекция 40. Передача винт — гайка

- •Оценка передачи винт — гайка

- •Материалы

- •Лекция 41. Червячная передача

- •Оценка червячных передач

- •Основные параметры червячной передачи

- •Силы в зацеплении червячной передачи

- •Виды разрушений зубьев червячных колес

- •Расчет на прочность червячной передачи

- •Лекция 42. Ременные передачи

- •Классификация ременных передач

- •Оценка ременных передач

- •Лекция 43. Цепная передача

- •Оценка цепных передач

- •Классификация цепных передач

- •Критерии работоспособности и расчет цепной передачи

- •Лекция 44. Валы и оси

- •Материалы

- •Критерии работоспособности и виды разрушений валов и осей

- •Расчет валов

- •Лекция 45. Подшипники скольжения

- •Классификация подшипников скольжения

- •Оценка подшипников скольжения

- •Материалы

- •Виды смазки. Смазывание подшипников

- •Виды разрушений и критерии работоспособности подшипников скольжения

- •Применение подшипников скольжения

- •Лекция 46. Подшипники качения

- •Классификация подшипников качения

- •Оценка подшипников качения

- •Шариковые подшипники

- •Роликовые подшипники

- •Серии подшипников

- •Условное обозначение подшипников качения

- •Виды разрушений и критерии работоспособности подшипников качения

- •Смазывание подшипников

- •Лекция 47. Общие сведения о редукторах

- •Схемы редукторов

- •Основные параметры редукторов

- •Обозначение редукторов

- •Лекция 48. Муфты

- •Классификация муфт

- •Типы муфт

- •Лекция 49. Соединения Разъемные соединения. Резьбовые соединения

- •Профили резьб

- •Материалы

- •Причины выхода из строя и критерии работоспособности крепежных деталей

- •Лекция 50. Шпоночные и шлицевые (зубчатые) соединения

- •Расчет шпоночных соединений

- •Шлицевые (зубчатые) соединения

- •Расчет шлицевых (зубчатых) соединений

- •Лекция 51. Неразъемные соединения. Заклепочные соединения. Сварные соединения

- •Оценка заклепочных соединений

- •Материалы и конструкции заклепок

- •Классификация заклепочных соединений

- •Сварные соединения

- •Оценка сварных соединений

- •Виды сварных соединений и сварных швов

Зубчатые передачи. Основы расчета на контактную прочность и изгиб

Иметь представление о видах разрушения, критериях работоспособности, материалах и допускаемых напряжениях зубчатых передан.

Знать геометрические, кинематические и силовые соотношения цилиндрических зубчатых передач; формулы для расчета усилий в зацеплении; формулы для расчета прямозубых передач на контактную прочность и изгиб; обозначения, физический смысл и порядок определения всех входящих коэффициентов: коэффициентов нагрузки, коэффициента ширины колеса, коэффициента формы зуба, допускаемых напряжений.

Материалы

Основные требования к материалам:

прочность поверхностного слоя и высокое сопротивление истиранию;

достаточная прочность при изгибе;

обрабатываемость, возможность получения достаточной точности и чистоты поверхности.

Основным материалом зубчатых колес является сталь, используют также чугун и пластмассу. Для уменьшения опасности повреждения поверхности зубьев применяют термообработку. Твердость поверхности должна быть такой, чтобы получить колеса необходимой точности. Наибольшее распространение получили углеродистые стали 35; 40; 50; 50Г. Применяют легированные стали 40Х; 45ХН. Углеродистые стали подвергают нормализации и улучшению, твердость поверхности 300...320 НВ.

Легированные стали закаливают, иногда применяют поверхностную закалку, цементацию, азотирование (НВ > 350).

Применение высокотвердых материалов уменьшает габаритные размеры передачи и увеличивает ее долговечность. Однако колеса из таких материалов требуют повышенной точности изготовления и монтажа, а обработку резанием производят до термообработки. Рекомендации по выбору материалов и термообработке приводятся в табл. П7 Приложения.

Крупные зубчатые колеса из пластмассы применяют для обеспечения бесшумной работы. Шестерня из пластмассы работает с колесом из стали; нагрузочная способность таких передач невысока.

Причины выхода из строя и критерии работоспособности передачи

Для зубчатых передач основными причинами выхода из строя являются повреждения поверхности:

усталостное выкрашивание для закрытых передач, работающих в масле, и

износ поверхности для открытых передач.

В высоконагруженных и высокоскоростных передачах может возникнуть заедание — сваривание частиц металла с последующим отрывом от менее прочной поверхности. Образовавшиеся наросты задирают рабочие поверхности.

Все виды повреждений поверхности связаны с нормальными напряжениями в контакте зубьев σН, называемыми контактными напряжениями.

Основными критериями работоспособности зубьев являются контактная прочность и прочность при изгибе.

Силы в зацеплении прямозубых колес

Р аспределенную

нагрузку на площадке контакта принято

представлять в виде сосредоточенной

силы, приложенной в точке зацепления и

направленной по линии зацепления (рис.

4.1).

аспределенную

нагрузку на площадке контакта принято

представлять в виде сосредоточенной

силы, приложенной в точке зацепления и

направленной по линии зацепления (рис.

4.1).

![]()

Для расчетов силу Fn раскладывают на составляющие:

где Ft — окружная сила,

![]()

Fr — радиальная сила,

![]()

Расчет на контактную прочность зубчатых передач

Расчет по контактной прочности сводится к проверке условия

σH ≤ [σH].

Р азмеры

зубчатой передачи определяют из

расчета (проектировочный расчет) по

контактным напряжениям (рис. 4.2). За

основу принимают формулу Герца для

контакта цилиндрических поверхностей.

После соответствующих преобразований

и введения различных коэффициентов,

учитывающих особенности геометрии зуба

и характер действующей нагрузки, получают

формулу для определения основного

геометрического параметра зубчатой

цилиндрической передачи — межосевого

расстояния, мм:

азмеры

зубчатой передачи определяют из

расчета (проектировочный расчет) по

контактным напряжениям (рис. 4.2). За

основу принимают формулу Герца для

контакта цилиндрических поверхностей.

После соответствующих преобразований

и введения различных коэффициентов,

учитывающих особенности геометрии зуба

и характер действующей нагрузки, получают

формулу для определения основного

геометрического параметра зубчатой

цилиндрической передачи — межосевого

расстояния, мм:

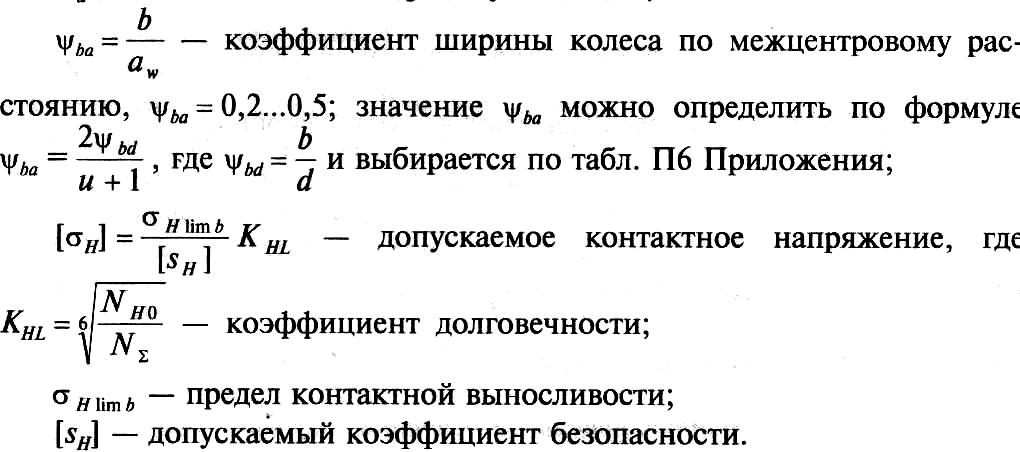

г де

Т2 — вращающий момент на

ведомом валу, Н • мм; и — передаточное

число; К„ = 49,5 МПа|/3 — для

прямозубых колес;

де

Т2 — вращающий момент на

ведомом валу, Н • мм; и — передаточное

число; К„ = 49,5 МПа|/3 — для

прямозубых колес;

Исследования показали, что предел контактной выносливости σHIimb и базовое число циклов нагружений Nm в основном зависят от твердости рабочей поверхности зубьев; коэффициент KHL учитывает возможность повышения допускаемого напряжения при кратковременной нагрузке; σHIimb определяется для выбранного материала из таблицы; NΣ — расчетное число циклов нагружений зубьев NΣ = 60nLh; Lh — полный ресурс, ч. За расчетное число циклов нагружений принимается меньшее из допускаемых значений для шестерни и колеса.

Определяют все геометрические параметры передачи. Полученную передачу проверяют на прочность по формуле

![]()

где Кн= КщКНи — коэффициент нагрузки; b2 = ψbaaw.