- •Вакуумные методы нанесения покрытий.

- •Эл. Разряды в газах.

- •В ах для несамостоятельных разрядов.

- •Свечение состоит из зон:

- •Элементарные процессы в низкотемпературной плазме.

- •Рекомбинация

- •Равновесие между процессами образования и нейтрализации ионов

- •Тээ с поверхности Ме

- •Эсэ с поверхности Ме

- •Движение носителей в магнитном поле

- •Технологии плазменного напыления

- •Условия нагрева и плавления материала.

- •Р аспределение темпер-ры и энтальпии по сечению плазменной струи.

- •Взаимодействие напыляемого материала с поверхностью подложки

- •Химическое взаимодействие между частицами и подложкой

- •Некоторые вопросы практического использования плазменного напыления

- •Виды брака

- •Газопламенное напыление.

- •Детонационное напыление.

- •Вакуумные методы нанесения покрытий

- •Методы pvd. Методы термического напыления.

- •Способы подвода энергии

- •Магнетронное распыление

- •Классификация мрс

- •Ионное распыление

- •Осаждение дуговым разрядом или конденсация с ионной бомбардировкой киб

- •Методы химического осаждения из пара (cvd)

- •Физико-химические и технологические основы нанесения покрытий вакуумными методами. Механизмы роста покрытий

- •С труктура двухкомпонентных покрытий:

- •Классификация покрытий

Виды брака

Вид брака |

Причина |

Способ устранения |

Отслоение покрытия |

а)неправильная конфигурация поверхности детали (напр., наличие острых углов); б)плохо подготовленная поверхность изделия (жировые пятна, ↓ шероховатость); в)окисление подложки из-за перегрева или внутренних напряжений. |

а)обработка поверхности (скругление углов); б)дополнительно промыть изделие, провести абразивную (дробе- или пескоструйную) обработку для ↑ шероховатости; в) ↓ нагрев подложки в т.ч. за счет ↑ дистанции напыления, обдува изделия холодным инертным газом, ↓ подаваемой на плазмотрон мощности, ↑ скорости движения из горелки относительно изделия, ↓ толщины покрытия, получаемой за 1 подход |

Растрескивание покрытия |

а)высокая разница в КТР у покрытия и подложки; б)высокие внутренние напряжения в покрытии. |

а)использовать подслой с промежуточным КТР; б)↑ степень охлаждения поверхности подложки при напылении (↑ дистанции, ↓ мощности, ↓ толщины покрытия). |

Крупные частицы (капли) на поверхности покрытия |

налипание материала на внутренние стенки сопла. |

Отрегулировать расход транспортировочного газа и порошка, заменить радиальную подачу материала на осевую, вихревая подача материала. |

Появление капель Cu в покрытии |

а)эрозия сопла (неудовлетворительная работа охладительной системы, засор каналов); б)плохая регулировка взаимного расположения А и К. |

а)разобраться с расходом и циркуляцией охлаждающий воды; б)проверить центровку А и К. |

Разнотолщинность покрытия |

а)неравномерная подача напыляемого материала; б)неравномерность перемещения плазмотрона относительно изделия. |

а)отрегулировать скорость вращения для роторного или шнекового питателя; б)отрегулировать систему подачи, проверить исправность червячной передачи

|

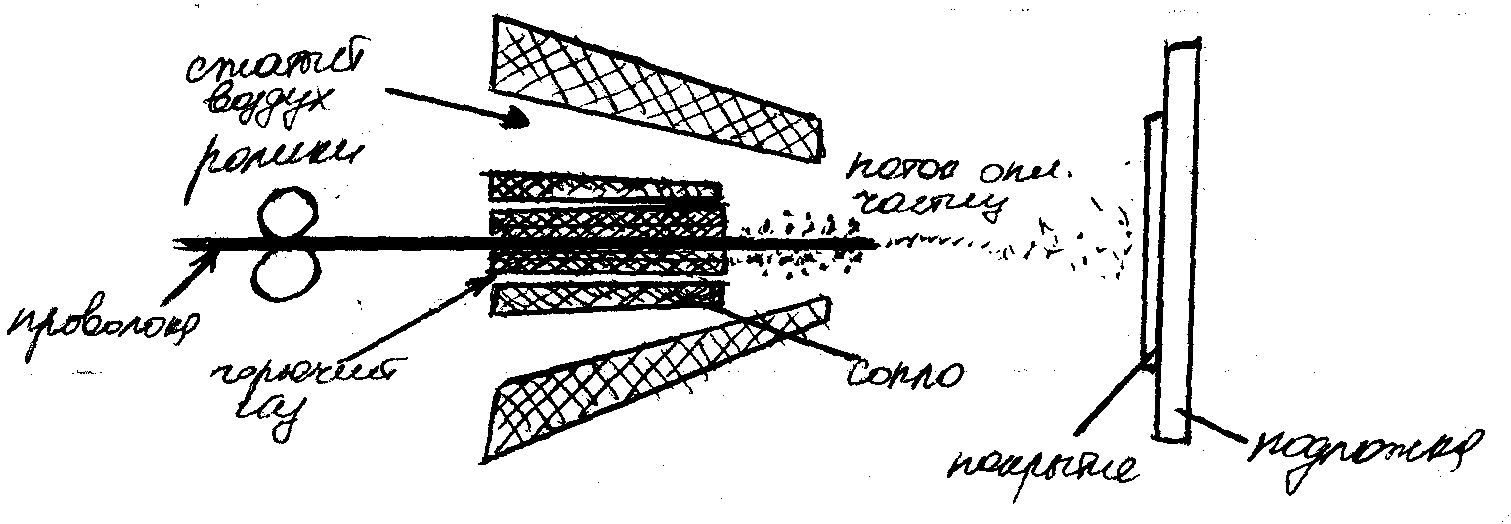

Газопламенное напыление.

О кислитель

– воздух или О2.

Горючий газ – ацетилен, Н2,

пропанобутановая смесь.

кислитель

– воздух или О2.

Горючий газ – ацетилен, Н2,

пропанобутановая смесь.

Vматериала – 50-70 м/с (max).

Порошок может подаваться с транспортирующим газом (тогда ↓ Тфакела), в виде суспензии в керосине (потерь тепла не происходит).

Ограничения:

По Т. Т при горении ацетилена в О2 ≈30000С (в плазменной – на порядок больше, т.е. не для W, например);

Сродство к О2. Cu просто окисляется в факеле и будет оксид Cu (темно-красные следы оксидов, темные - CuO). На Al оксид не заметен.

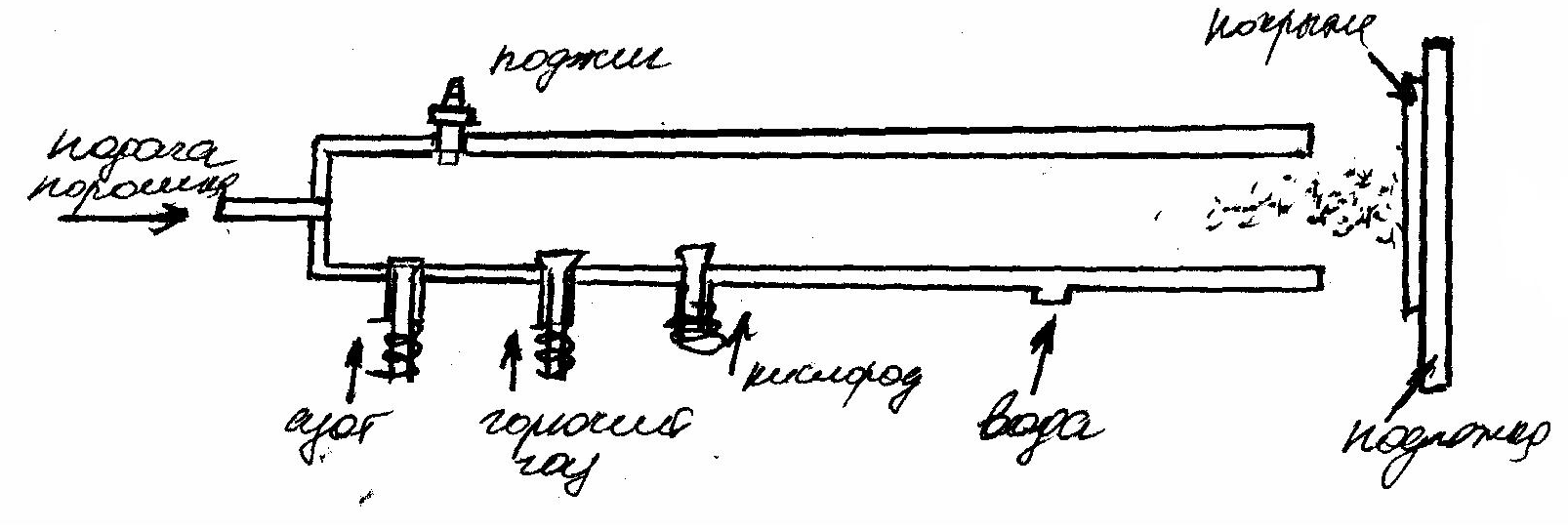

Детонационное напыление.

П роисходит

взрыв и порошок попадает на подложку.

В следующем цикле происходит продувка

азотом (удаление сажи и т.д.). Затем

процесс повторяется.

роисходит

взрыв и порошок попадает на подложку.

В следующем цикле происходит продувка

азотом (удаление сажи и т.д.). Затем

процесс повторяется.

Ударная волна распространяется со скоростью 1000-10000м/с. Т в зоне детонации – до 2-6 тыс.0С. производительность пушки – 3-5 выстрелов в секунду.

За счет очень высокой скорости при соударении с подложкой происходит оплавление частиц (кинетическая энергия переходит в тепловую) и ее вдавливание в подложку.

Размер ствола 1-2 м (длина), диаметр 2-3 см. дистанция напыления ≤7 см. С ↑ дистанции происходит ↓ всех характеристик, ↓ эффекта.

Закономерности:

Vдетонации слабо зависит от материала ствола, толщина стенки ствола, исходная Т газа;

Vдетонации не зависит от процессов, происходящих позади процесса горения (фронта);

Начальное Р в стволе незначительно влияет на Vдетонации, если Р≤0,05МПа;

Для каждой газовой смеси существует свое концентрационное соотношение, обеспечивающее max Vдетонации.

Ограничения:

Невозможность использования твердых материалов в качестве подложки (будет отскакивание порошка и рассеивание);

Метод достаточно дорогой

Требует отдельно стоящего помещения и оператор должен быть отдален (↑ шум + безопасность).