- •Вакуумные методы нанесения покрытий.

- •Эл. Разряды в газах.

- •В ах для несамостоятельных разрядов.

- •Свечение состоит из зон:

- •Элементарные процессы в низкотемпературной плазме.

- •Рекомбинация

- •Равновесие между процессами образования и нейтрализации ионов

- •Тээ с поверхности Ме

- •Эсэ с поверхности Ме

- •Движение носителей в магнитном поле

- •Технологии плазменного напыления

- •Условия нагрева и плавления материала.

- •Р аспределение темпер-ры и энтальпии по сечению плазменной струи.

- •Взаимодействие напыляемого материала с поверхностью подложки

- •Химическое взаимодействие между частицами и подложкой

- •Некоторые вопросы практического использования плазменного напыления

- •Виды брака

- •Газопламенное напыление.

- •Детонационное напыление.

- •Вакуумные методы нанесения покрытий

- •Методы pvd. Методы термического напыления.

- •Способы подвода энергии

- •Магнетронное распыление

- •Классификация мрс

- •Ионное распыление

- •Осаждение дуговым разрядом или конденсация с ионной бомбардировкой киб

- •Методы химического осаждения из пара (cvd)

- •Физико-химические и технологические основы нанесения покрытий вакуумными методами. Механизмы роста покрытий

- •С труктура двухкомпонентных покрытий:

- •Классификация покрытий

Химическое взаимодействие между частицами и подложкой

Химическое взаимодействие является основным фактором и оно определяется:

![]()

x - число атомов, которые прореагируют

N0 - число атомов основы и частицы, которые находятся в контакте

υ - частота собственных колебаний атомов

Tk - температура в контактной зоне

∆S - изменение уровня энтропии (эта величина характеризует степень благоприятности ориентации оборванных связей на межфазной границе)

Для металлов с гексагональной или объемно-центрированной решеткой:

Прочность сцепления покрытия с подложкой за счет сил химических реакций:

τа – период кристаллизации

Е а

- энергия химической активации

взаимодействия частицы с подложкой

а

- энергия химической активации

взаимодействия частицы с подложкой

K – константа Больцмана.

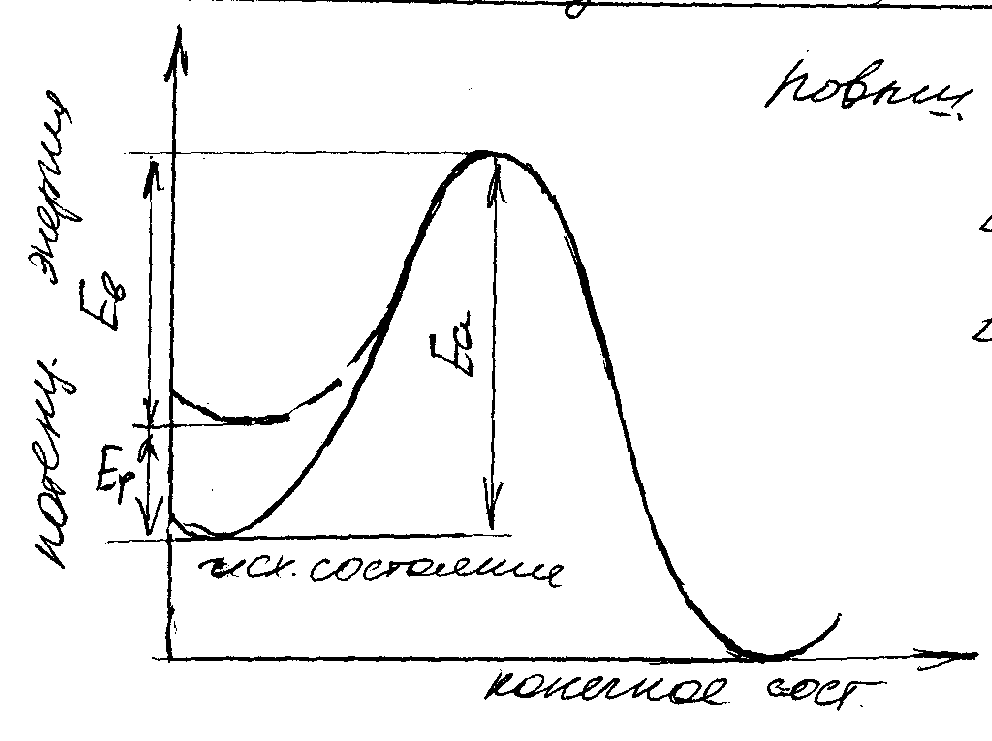

Схема изменения потенциальной энергии

Ер – энергия внешнего давления

Ев – энергия тепла системы

Еа – энергия активации системы

Некоторые вопросы практического использования плазменного напыления

1. Нанесение покрытий из материалов неплавящихся в плазменной струе

Некоторые материалы не могут быть получены в плазменной струе в пластичном или оплавленном состоянии (например, алмаз, графит).

При увеличении их пребывания в высокотемпературной зоне происходит их разрушение или окисление. При соударении таких частиц материалов с подложкой происходит упругое отражение от подложки и покрытие не закрепляется.

Для решения этой проблемы используют обволакивание порошинок Ni, Co или их сплавами. Оболочка должна быть относительно легкоплавкой для образования плотного сцепления покрытия с подложкой. Оболочка должна одновременно обладать высокой прочностью сцепления с порошком, как в твердом, так и в жидком состоянии.

Максимальный коэффициент использования материалов ≈0,7-0,8 при размере 80-100 мкм, достигается при толщине оболочки 15-20 мкм. Карбид бора, релит (WC+W2C) – эти порошки обычно плакируют Ni при напылении на сталь. Плакирование Ni проводят или электрохимическим методом или методом диссоциации карбонильных соединений.

2. Нанесение покрытий из тугоплавких оксидов

Al2O3, ZrO2, Cr2O3, TiO2, NiO, шпинели.

Для жаростойких оксидных покрытий необх. высокая плотность, в то же время для теплозащитных покрытий необх. низкая плотность, обеспечивающая низкую теплопроводность (т.е. высокая пористойсть).

С уменьшением плотности происходит снижение герметичности покрытий. Этот недостаток преодолевается увеличением толщины покрытий. Но прочность сцепления снижается с увелич. толщины покрытий (выше критической толщины).

Т.о. проблема решается путём нанесения тонкого плотного подслоя, который защищает от коррозии, а затем основного пористого покрытия.

Покрытия на основе Al2O3 обычно содержат высокотемпературную модификацию α-Al2O3, кот. обычно образуется из-за медленног7о охлаждения покрытия.

Для увеличения прочности часто применяют смесь Al2O3+TiO2, т.к. у TiO2 более низкая Тпл, то он обволакивает частицы Al2O3.

Для улучшения свойств используют нанесение покрытий с добавкой пластичных Ме (например, Cu или смеси оксидов разных фракций).

Покрытия на основе ZrO2 претерпевают фазовое превращение при 1300К, кот. сопровождается существенным изменением объёма: усадкой при высоких Т и расширением при охл., т.е. такой материал не может работать при высоких Т. Проводят стабилизацию ZrO2 путём введения 5-7% CaO, MgO, It2O 3.

При нанесении оксидов обычно порошок вводится в высокотемпературную зону. Плазмообразующие газы - высокоэнтальпийные (Ar+H2, Ar+N2, N2).

3. Нанесение покрытий из тугоплавких соединений.

B4C, Cr2C3, TiC, ZrC, WC, SiC, NbC, TiB2, TiN, ZrN, ZrB2, MoSi2.

При нанесении покрытия из карбидов возникают проблемы, связанные с выгоранием С, увеличением содержания О2 в покрытиях.

Для решения этих проблем проводят тщательную очистку плазмообразующих и транспортирующих газов от О2. Используют изолированные камеры с защитной атмосферой.

В порошковую шихту вводят избыток С в виде сажи, в плазмообразующий газ добавляют углеродосодержащие газы (бутан, метан, пропан). Стараются использовать крупные порошки, чтобы ↓ выгорание С.Использование водородосодержащих газовых смесей часто приводит к охрупчиванию покрытия из-за образования гидридов основных металлов (включений).

Проблемы выгорания В и N решаются путем нанесения в изолированных камерах.

При нанесении нитридов стремятся использовать низкие Т плазменной струи для ↓ их диссоциации. Обычно нитриды в самостоятельном виде плазменным методом не наносится.