- •Вакуумные методы нанесения покрытий.

- •Эл. Разряды в газах.

- •В ах для несамостоятельных разрядов.

- •Свечение состоит из зон:

- •Элементарные процессы в низкотемпературной плазме.

- •Рекомбинация

- •Равновесие между процессами образования и нейтрализации ионов

- •Тээ с поверхности Ме

- •Эсэ с поверхности Ме

- •Движение носителей в магнитном поле

- •Технологии плазменного напыления

- •Условия нагрева и плавления материала.

- •Р аспределение темпер-ры и энтальпии по сечению плазменной струи.

- •Взаимодействие напыляемого материала с поверхностью подложки

- •Химическое взаимодействие между частицами и подложкой

- •Некоторые вопросы практического использования плазменного напыления

- •Виды брака

- •Газопламенное напыление.

- •Детонационное напыление.

- •Вакуумные методы нанесения покрытий

- •Методы pvd. Методы термического напыления.

- •Способы подвода энергии

- •Магнетронное распыление

- •Классификация мрс

- •Ионное распыление

- •Осаждение дуговым разрядом или конденсация с ионной бомбардировкой киб

- •Методы химического осаждения из пара (cvd)

- •Физико-химические и технологические основы нанесения покрытий вакуумными методами. Механизмы роста покрытий

- •С труктура двухкомпонентных покрытий:

- •Классификация покрытий

Условия нагрева и плавления материала.

1.Подача в плазменную струю проволоки, прутка.

Схема капельного переноса металла(образование, рост капли и т.д.).

Условие отрыва капли: ξ·Ѕ·jд·vд/2 + m=π·dпр·σ, где

ξ-коэф-т, учитывающий обтекание капли потоком газа(обычно=0,44), Ѕ-поперечное сечение капли, jд -плотность газа, vд -скорость плазмаобразующего газа, m-масса частиц(капли), σ-поверхн. натяжение капли, dпр-диаметр проволоки.

Левая часть ур-я- силы, способствующие отрыву капли, правая- силы, препятствующие отрыву.

Размер капли: d=3,35·dс2·((dпр·σ/jд)^½)/vд(1+0,0036·T), d-диаметр сопла, T-темпер-ра частиц~=Тпл. Оптимальные режимы определяют образование частично оплавленных частиц в газе.

Приблизительный баланс мощности плазменного проволочного распылителя (мощность дуг.разряда 10-12 кВт, дистанция напыления 100 мм, плазма аргона):

а)по схеме «открытый анод»

-нагрев плазматрона 5%, -нагрев проволоки 10%, -испарение 1%, -плавление 9%, -нагрев подложки 12%, -частицами покрытия 6%, -струей газа 6%, -нагрев газа 85%, полная тепловая мощность дуги 100%.

б)по схеме «нейтральная проволока» -нагрев плазматрона 30-40%, -нагрев проволоки 2-5%,

-нагрев подложки 6-9%, частицами покрытия 1-3%, -струей газа 5-6%, -нагрев газа 60%, полная тепловая мощность дуги 100%. В случае а) более эффективно расходуется тепло.

2.Подача порошка.

Темпер-ра каждой порошинки (внутри) д.б.=0,9Тпл.

Размер частицы, которую можно расплавить: dmax=√(4·а·τ/0,3), а - температуропроводность, τ-время нахождения в активной нагревающей зоне плазмы.

Условие расплавления частицы:

Тд·λд·ℓрmin/(Vпл·ηд)≥dр2·Tр2·Cр2·γр/(4·Nu2), индекс р- частица, Тд - темпер. газа, λд - теплопроводность газа,Vпл - скорость движения плазмы, ηд-эффективная мощность, идущая на нагрев частицы, ℓрmin - миним. расстояние, которое частица должна пройти до расплавления, dр - диаметр частицы, Tр -Тпл частицы, Cр - теплоёмкость, γр-плотность частицы в тв. состоянии, Nu-критерий Нуссельта.

Трудность плавления: D=Tр2·Cр2·γр.

Минимальная мощность, необходимая для плавления:

Nmin=2,99·V1,5·dp·D0,5/(Rc1,25·ℓр0,6), Rc-радиус сопла.

Р аспределение темпер-ры и энтальпии по сечению плазменной струи.

температура

энтальпия

предполагаемое распределение порошка

высокоэнтальпийная область струи

стенка канала сопла

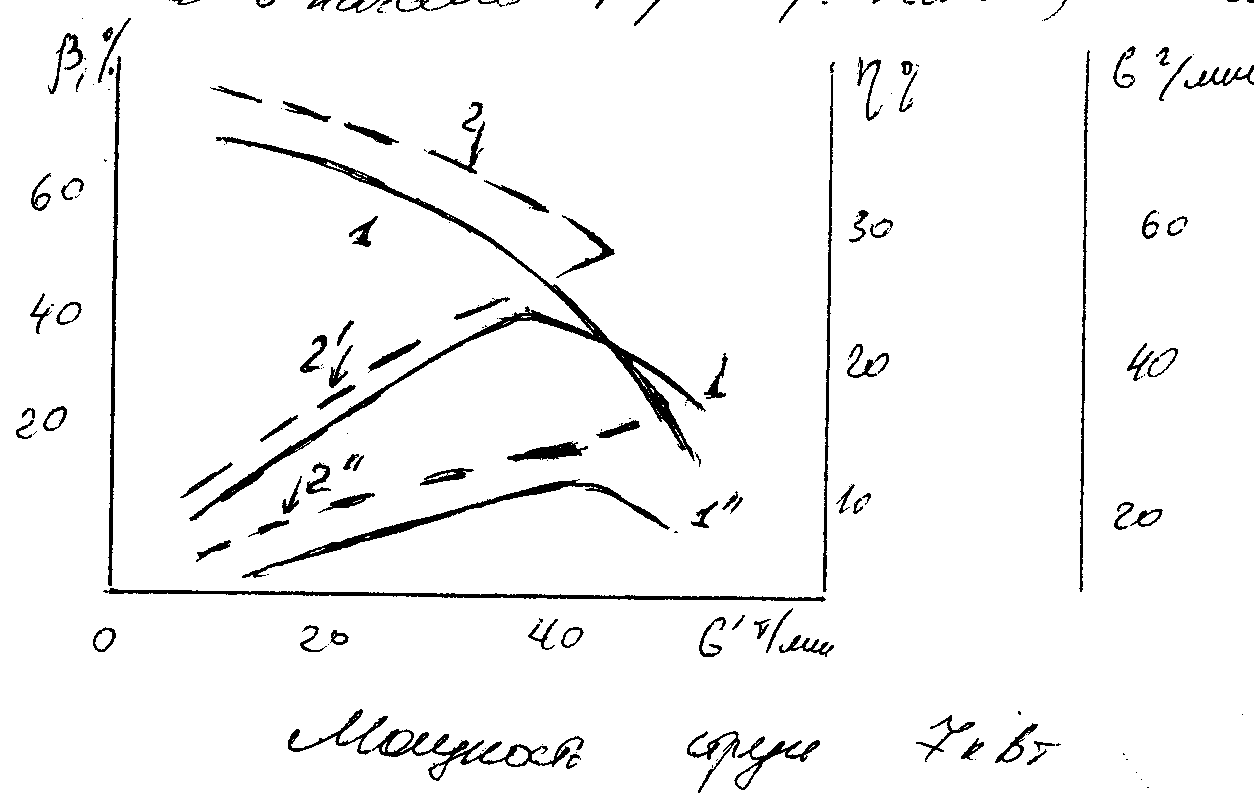

З ависимость

коэф-тов использования порошка

β (1 и 2), энергии струи ηп (1/

и 2/)

и производительности напыления Gп

(1// и

2//)

от кол-ва подаваемого порошка G/

при вводе его через одно(1,1/

и 1//)

и три(2,2/,2//)

отверстия в начало формирующего канала

сопла: . Мощность струи 7кВт. Эффективность

уменьшается (1/

и 1//),

т.к.порошок не успевает прогреваться,

не хватает тепловой энергии =>снижается

производительность, графики идут вниз.

ависимость

коэф-тов использования порошка

β (1 и 2), энергии струи ηп (1/

и 2/)

и производительности напыления Gп

(1// и

2//)

от кол-ва подаваемого порошка G/

при вводе его через одно(1,1/

и 1//)

и три(2,2/,2//)

отверстия в начало формирующего канала

сопла: . Мощность струи 7кВт. Эффективность

уменьшается (1/

и 1//),

т.к.порошок не успевает прогреваться,

не хватает тепловой энергии =>снижается

производительность, графики идут вниз.

О сновные

хар-ки эффективности плазменного

напыления:

β=Gн/G,

ηп=qп/q0,

где

сновные

хар-ки эффективности плазменного

напыления:

β=Gн/G,

ηп=qп/q0,

где

β - коэф. использования мат-ла, Gн- кол-во порошка,которое усвоилось покрытием за ед.времени, G-кол-во порошка,поданного в питатель за ед.времени, ηп-эффективность использования энергии плазмы, qп-мощность,расходуемая на нагрев и плавление материала, q0-мощность,которая была передана плазме.

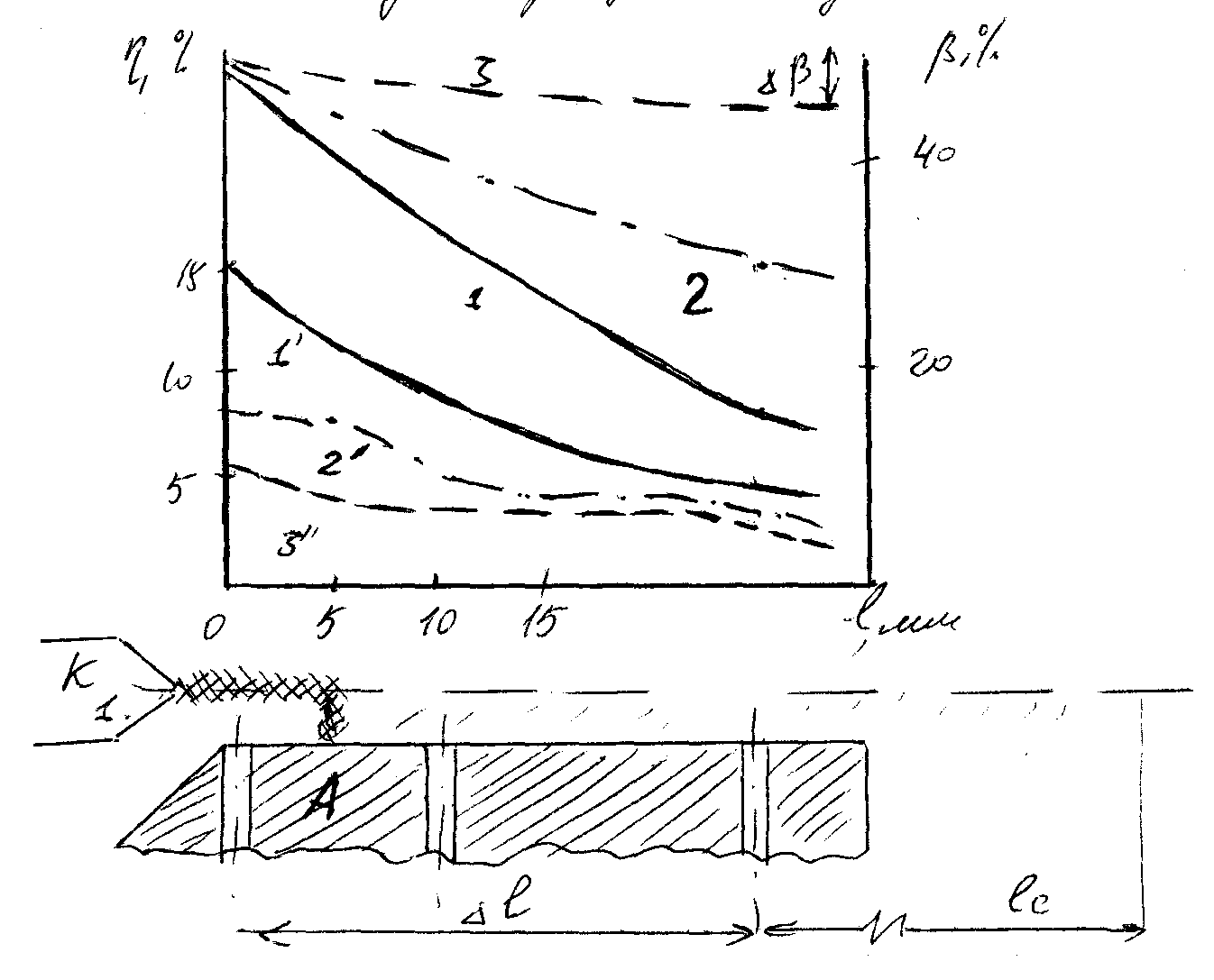

Изменение коэф-тов β (1,2,3) и ηп (1/,2/,3/) в зависимости от места ввода порошка в плазменную струю и её мощности для различных плазмообразующих газов:

1 и 1/-для струи мощностью 7кВт и газа 90%Ar+10%N2,

2 и 2/- 12кВт, 60% Ar+40%N2,

3 и 3/- 18кВт, 30% Ar+70%N2.

Скорость движения частиц в высокотемпературной струе:

Vч= Vпл ·√(3·γпл·Сх·Х/(2·γч·dч)),

Vпл/Vг=exp(-(Gп/Gг) ·√(3·γпл·Сх·Х/(2·γч·dч))),

V пл-скорость

плазмообразующего газа, γпл-плотность

плазмообр. газа, γч-плотность

частицы в тв. состоянии, dч-диаметр

частицы, Сх-коэф.

лобового сопротивления, Х-путь, пройденный

частицей, Vг-скорость

газа в плоскости ввода порошка в сопло,

Gп-

расход порошка, Gг-расход

газа.

пл-скорость

плазмообразующего газа, γпл-плотность

плазмообр. газа, γч-плотность

частицы в тв. состоянии, dч-диаметр

частицы, Сх-коэф.

лобового сопротивления, Х-путь, пройденный

частицей, Vг-скорость

газа в плоскости ввода порошка в сопло,

Gп-

расход порошка, Gг-расход

газа.

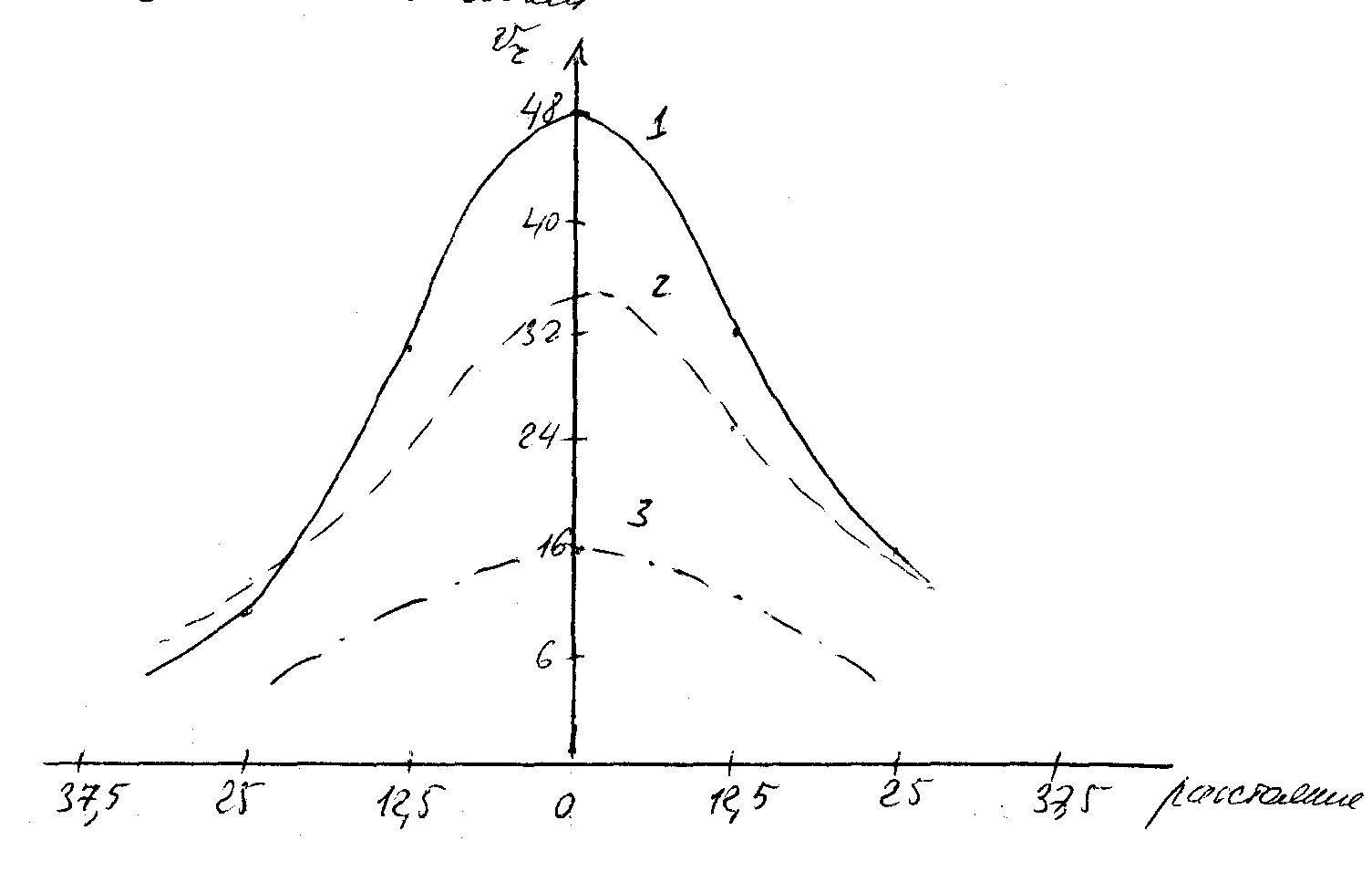

Характер распределения скорости частиц различного диаметра в пятне напыления: 1- 100-150мкм, 2- 150-200мкм, 3- 300-350мкм.

Х арактер

изменения скорости частиц и темпер-ры

плазмы вдоль оси плазматрона:

А-анод, К-катод, 1-скорость частиц порошка

при его вводе на срезе сопла, 2-скорость

частиц порошка при его вводе в начало

канала сопла, 3-темпер-ра плазмы двухатомных

газов, 4-темпер-ра плазмы одноатомных

газов, V0-начальная

скорость частиц в плазме.

арактер

изменения скорости частиц и темпер-ры

плазмы вдоль оси плазматрона:

А-анод, К-катод, 1-скорость частиц порошка

при его вводе на срезе сопла, 2-скорость

частиц порошка при его вводе в начало

канала сопла, 3-темпер-ра плазмы двухатомных

газов, 4-темпер-ра плазмы одноатомных

газов, V0-начальная

скорость частиц в плазме.