- •Вакуумные методы нанесения покрытий.

- •Эл. Разряды в газах.

- •В ах для несамостоятельных разрядов.

- •Свечение состоит из зон:

- •Элементарные процессы в низкотемпературной плазме.

- •Рекомбинация

- •Равновесие между процессами образования и нейтрализации ионов

- •Тээ с поверхности Ме

- •Эсэ с поверхности Ме

- •Движение носителей в магнитном поле

- •Технологии плазменного напыления

- •Условия нагрева и плавления материала.

- •Р аспределение темпер-ры и энтальпии по сечению плазменной струи.

- •Взаимодействие напыляемого материала с поверхностью подложки

- •Химическое взаимодействие между частицами и подложкой

- •Некоторые вопросы практического использования плазменного напыления

- •Виды брака

- •Газопламенное напыление.

- •Детонационное напыление.

- •Вакуумные методы нанесения покрытий

- •Методы pvd. Методы термического напыления.

- •Способы подвода энергии

- •Магнетронное распыление

- •Классификация мрс

- •Ионное распыление

- •Осаждение дуговым разрядом или конденсация с ионной бомбардировкой киб

- •Методы химического осаждения из пара (cvd)

- •Физико-химические и технологические основы нанесения покрытий вакуумными методами. Механизмы роста покрытий

- •С труктура двухкомпонентных покрытий:

- •Классификация покрытий

С труктура двухкомпонентных покрытий:

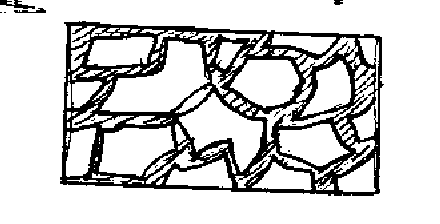

1) Столбчатые зерна с большим поперечным сечением (100-500мкм), длина зерен может совпадать с толщиной покрытия, между зернами находятся области повышенной пористости.

2)Структура трех или многокомп.покрытий: равноосные зерна малого размера 3-100нм, высокая плотность.

3) При большом количестве компонентов формируется аморфное состояние (не успевают образовываться кристаллиты – «каша»).

Н![]() а

рентгенограмме ширина пиков связана с

размером кристаллитов. Аморфная фаза

дает размытые пики, которые могут

накладываться др.на друга =>такую

картину тяжело расшифровать. Используются

спектроскопические методы для выявления

наноструктуры.

а

рентгенограмме ширина пиков связана с

размером кристаллитов. Аморфная фаза

дает размытые пики, которые могут

накладываться др.на друга =>такую

картину тяжело расшифровать. Используются

спектроскопические методы для выявления

наноструктуры.

Уравнение Питча-Холла

![]()

σc- критическое напряжение излома

d![]() -

диаметр кристалла

-

диаметр кристалла

σ0 , k - константы материала

Дислокациям становится энергетически невыгодно двигаться через данный кристалл

Увеличиваются поверхности раздела, т.к. дислокация по кристаллиту на 50% состоящего из границы двигаться не может. Дислокация движется по границам, следовательно уменьшается твердость и закон Питча-Холла меняется на обратный.

Оптимальные свойства получаются при введении на границу зерен аморфной фазы (Stan Veprek).

Толщина прослойки примерно 1 нм. Дислокация, зарождаясь где-то не может двигаться через аморфный материал.

Сцепление аморфной прослойки с кристаллитами должно быть очень прочное

Надо создать оптимальный слой аморфного матераила

Е сть

материалы, которые восстанавливаются

после испытания на деформацию и они же

очень твердые. Нанокомпозиты обладают

высокой твердостью и высоким упругим

восстановлением.

сть

материалы, которые восстанавливаются

после испытания на деформацию и они же

очень твердые. Нанокомпозиты обладают

высокой твердостью и высоким упругим

восстановлением.

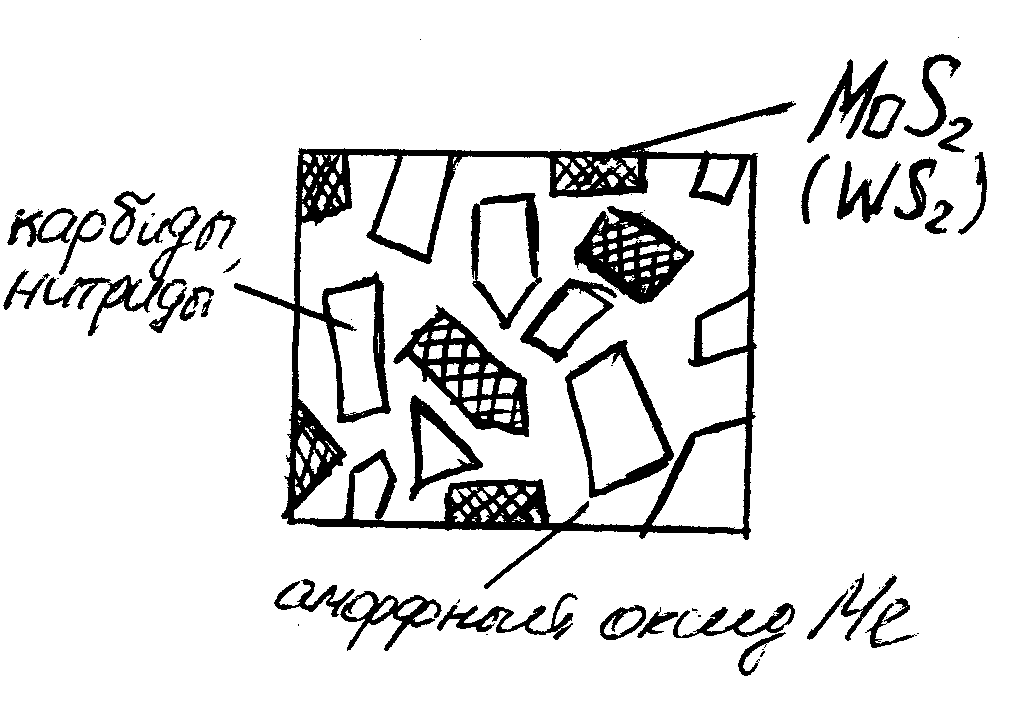

Схема: Ме2N+αSi3N; TiN,CrN,WN,ZrN, аморфная фаза - Si3N4,BN, алмазоподобный углерод..

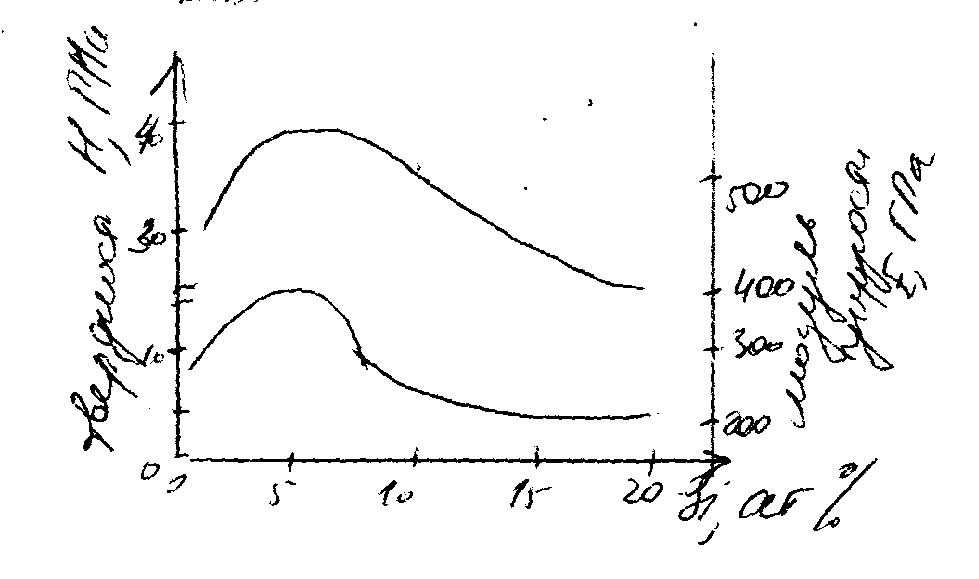

Влияние содержания аморфной фазы

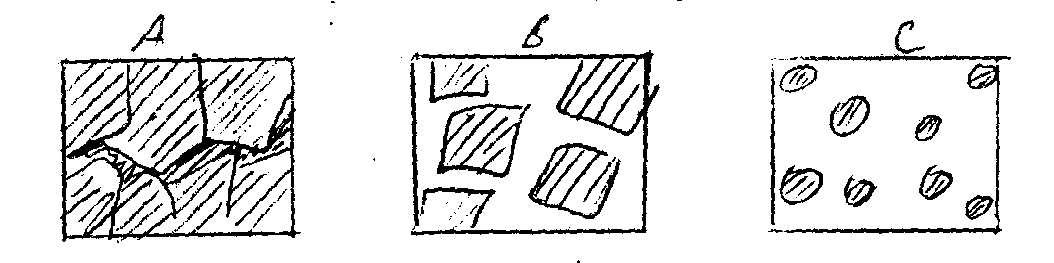

А – 4ат% Si - крупные кристаллиты, неполностью разделены аморфной фазой.

В – 10ат% Si - более мелкие чем в 1ом случае кристаллиты в аморфной фазе (свойства оптимальные).

С – 17ат% Si - маленькие кристаллиты в аморфной фазе, свойства ухудшаются, прочность уменьшается (фактически материал получает свойства аморфной фазы).

П ри

увеличении содержания Si

увеличивается содержание аморфной

фазы. Т.е. можно управлять параметрами.

ри

увеличении содержания Si

увеличивается содержание аморфной

фазы. Т.е. можно управлять параметрами.

Т.е. влияют Т и напряжение смещения.

Рис. С – макротрещина, т.к. аморфная фаза хрупкая.

Musil – тонкие прослойки на основе мягкого Ме.

nc – MeN: TiN,ZrN,AlN

soft – Me: Cu, Ni, Fe

твердость таких покрытий до 40 ГПа, кубический нитрид бора от 40 до 80 ГПа. Упругое восстановление – до 80%.

Еще один способ избежать зернограничное скольжение – создать super lattice (суперрешетку). В таких материалах проскальзывание предотвращается межфазной границей раздела (слои состоят из мат-лов с близкими периодами решёток – например, TiN, NbN).

Дислокации выходят на аморфную прослойку и исчезают. Каждый слой размером 5-7 нм каждый слой.

Классификация покрытий

Твердые износостойкие покрытия.

История твердых износостойких покрытий:

Первые покрытия представляли из себя простые металлы, полученные методом термического испарения простых материалов.

1910-1920 гг наносились методами термического испарения, например хром.

1912-1970 – методы испарения Ме.

70-е годы – ионная имплантация в Ме (N в сталь)

70-е годы- твёрдые нитридные покрытия PVD (затем и карбиды)+магнетронное распыление и CVD.

1980- TiN

Середина 80-х – работы по оптимизации структуры покрытий

90-е гг – тройные системы Ti-X-N, X=Al, B, Si, Cr+ концепция Veprek и наноструктурные покрытия.+ алмазные покрытия

2000 – суперрешётки, развитие 3-х компонентных систем, концепция Musil (введение Cu) + многокомпонентные системы TiCrBN, TiSiBN, TiAlSiN, TiCrSiN и т.д.

По виду, структуре можно выделить:

1. Однослойные однофазные покрытия (TiC, TiN, CrN, Al2O3).

2. Твёрдые покрытия. Осаждённые на подложке и подвергнутые азотированию. Азотирование – обеспеч. grad с, т.е. повышает адгезионную прочность.

3. Градиентные покрытия – имеют grad конц-ции эл-тов, обеспечивающих плавный переход от состава покрытия к составу подложки.

4. Покрытия типа «сэндвич» (TiC-TiCN-TiN, TiN-TiCN-TiN, TiC- Al2O3-TiN). Они обеспечивают прочное сцепление с подложкой, каждый из компонентов снижает износ опред. участков режущей пластины.

5. Суперрешётки (TaN-TiN, TiN-NbN).

6. Однослойные наноструктурные покрытия

Многослойные – для подавления столбчатой структуры (с низкие св-вами).

Важными критериями износостойких покрытий яв-ся:

1. Твёрдость (чем выше, тем выше износостойкость).

2. Отношение твёрдости к модулю упругости Н/Е – для объёмных материалов и для покрытий. Критерий – упругая деформация разрушения. Справедлив для твёрдых покрытий.

3. Стойкость материала к пластической деформации Н3/Е2 – определяет сопротивления материла к проникновению индентора (шарика) – определяет механизм деформации покрытия и износостойкость.

4. Упругое восстановление (при приложении нагрузки) – (Hmax-Hкон)/Hmax·100%, где Н – глубина максимальная и конечная.

5. Трещинностойкость К1с

Часто опред. износост. достаточно сложно, т.к. она опред-ся продуктами износа, т.е. критерии могут не работать, а отдалённо давать сведения об износе + важна структура покрытия (гексагон., кубич.).

Ti-Si-B-C-N – низкий fтр, высокая твёрдость, но низкая износост.

Ti-B-N – высокая износост., высокие св-ва.

Покрытия с низким fтр.

Твёрдость:

70-100 – алмаз

45 – C-BN

28 - SiC

20 – α-Al2O3

9 – сталь

1. Покрытия ан основе или с добавлением тв. смазки – WSe2, MoS2, h-BN. Наносятся или как самостоятельное покрытие или как составная часть нанокопозита или в виде функциональных слоёв в 2-х и многослойных покрытиях.

Для осаждения в осн. исп-ся магнетронное и ионное распыление, осаждение с использованием лазера. Может проводиться имплантация пов-ти с целью образования смазочного слоя на пов-ти (например, Si в WN).

2. Углеродные покрытия (DLC). Покрытия, содержащие С и Н. Исп-ся самостоятельно или в нанокомпозитах типа TiC/C:H в качестве матричного компонента. Получают путём физического осаждения (магнетронное, ионное распыление, метод КИБ) из углеводородов (реакц. газ).

3 .

Полимерные покрытия. Тефлон – низкий

fтр

из-за строения молекул - CF2=CF2,

т.е. исп-ся в ограниченном диапазоне Т,

fтр<0,2.

.

Полимерные покрытия. Тефлон – низкий

fтр

из-за строения молекул - CF2=CF2,

т.е. исп-ся в ограниченном диапазоне Т,

fтр<0,2.

Наносятся вакуумными методами – происходит разрушения молекул, т.е. можно осадить рапылением (перевод в атомарное состояние). М.б. распылили тефлон, а получили полиэтилен ☺.

Покрытия типа «Хамелеон»

Карбиды 3-10 нм, прослойки 2-6 нм.

С низким fтр.Покрытия для космоса, содержат кристаллиты тв. фазы типа WC, TiC, Al2O3, TiN – обеспечивают износостойкость, смаз. фазы - аморфный C, WS2, BN, Au – снижают fтр.

В процессе трения трибологический слой меняется в зависимости от окружающей среды (Т, состава среды) – т.к. есть дисульфиды, алмазопод. С, Ме – все работают при опред. условиях. Дисульфиды – чувствительны к влажности, но работают при высоких Т, алмазоподобный С снижает fтр покрытий во влажном воздухе при низких Т до начения 0,1-0,15(но имеет низкую стойкость к окислению при высоких Т), халькогениды в вакууме или сухом азоте - <0,1. Халькогениды и Ме (Au), окружённые керамич. матрицей обеспечивают fтр = 0,2 до 5000С.

Т.о. в зависимости от условий меняется состав трибологических слоёв.

Жаростойкие и жаропрочные покрытия.

Должны иметь стабильную структуру до высоких Т (800-10000С или выше), сопротивляться диффузии элементов из подложки (Fe, Ni, Co), образовывать на пов-ти плотные защитные оксиды в процессе окисления, сохранять стабильный уровень мех. и трибологических свойств.

1. Оксидные покрытия (Al2O3, ZrO2). Наносятся самостоятельно или в качестве упрочняющей фазы в композиты, содержащие Ме матрицу.

2. Многокомпонентные нанокомпозитные покрытия, содержащие Si, Cr, Al, Zr и др. элементы, способствующие образованию защитных оксидов на поверхности.

3. 2-х или многослойные покрытия с различными комбинациями слоёв по составу.

Биосовместимые покрытия.

1. Покрытия на основе оксидов, фосфатов кальция, гидроксиапатита. Обладают высокой биосовместимостью, хорошо срастаются с костной тканью за счёт наличия в составе Ca и P.

«-» - высокая хруакость, низкая твёрдость и низкая адгезия.

«+» - высокая биосовместимость.

2. Покрытия на основе TiN или TiCN. Обладают высокими физико-мех. св-вами, высокой трещинностойкостью, хорошей адгезией.

«-» - высокая биоинертность

3. Покрытия на основе TiC или TiCN, содержащие элементы для повышения биологических св-в – Ca, P, Si, Ta и др. Обладают высокими физико-мех. св-вами и высокой биосовместимостью.